Balai

Contexte

Les balais sont utilisés depuis des siècles pour balayer, dans et autour de la maison et du lieu de travail. Ils peuvent être fabriqués à partir d'une variété de matériaux, à la fois artificiels et naturels. Les poils artificiels sont généralement en plastique extrudé et en métal. Les balais en matériaux naturels peuvent être construits à partir d'une variété de matériaux, y compris des broussailles, mais comprennent généralement des herbes dures telles que le maïs à balai et/ou la fibre de sotol. Les balais Broomcom sont fabriqués depuis au moins 200 ans et sont considérés comme des balais de qualité supérieure. Les balais en plastique ne font que déplacer la saleté, cependant, les tiges de balai absorbent la saleté et la poussière, s'usent extrêmement bien et résistent à l'humidité. Les balais Broomcom sont les plus chers des balais fabriqués.

Broomcom est en fait une variété d'herbe dressée de l'espèce sorgho appelée Sorghum vulgare, ou S. bicolor variété technicum, appartenant à la famille des Graminées et cultivé pour ses tiges raides. Les poils de balai sont obtenus lorsque ces branches rigides et à panicules, qui portent des graines aux extrémités, sont récoltées et séchées. Les graines sont comestibles, féculentes et riches en glucides. Ils peuvent être utilisés pour la consommation humaine (dans les céréales) ou pour l'alimentation animale. Les tiges à glands, utilisées dans la fabrication de balais, peuvent atteindre 0,61 à 2,4 m de hauteur. Le sorgho est particulièrement apprécié dans les climats chauds et arides en raison de sa résistance à la sécheresse.

Le Mexique cultive et transforme la plupart des fibres de balai et de sotol utilisées dans la production de balais américains. La fibre Sotol, une fibre de yucca, est parfois utilisée à l'intérieur du balai et est enveloppée de balai plus cher, réduisant ainsi le prix du balai à poils naturels.

La production de balais broomcom est encore en grande partie une production artisanale avec un seul opérateur travaillant rapidement sur une machine, fabriquant des balais à la main. Il y a eu quelques changements dans la fabrication des balais broomcom au cours des dernières décennies, mais ces changements ont été très mineurs. Essentiellement, l'artisanat a peu changé depuis le milieu du vingtième siècle.

Les balais étaient souvent utilisés dans les rituels matrimoniaux pour symboliser une union. Les Afro-Américains esclaves se sont mariés lors d'une cérémonie civile appelée « saut du balai » dans laquelle le couple sautait littéralement par-dessus un balai pour signifier le mariage. Aujourd'hui, les Afro-Américains recréent parfois cette coutume en sautant par-dessus un balai lors des mariages, en utilisant des balais spécialement faits à la main et décorés à cette fin. Ces balais deviennent alors une pièce maîtresse au sein du nouveau foyer.

Historique

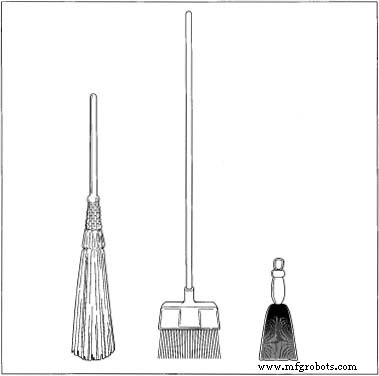

Les cendres et la saleté ont été déplacées autour et hors de la maison à l'aide de branches et de broussailles groupées pendant des siècles. Les herbes indigènes étaient séchées et regroupées, souvent tissées de manière décorative au sommet ou attachées étroitement avec du fil ou du tissu pour maintenir les balais ensemble. Les habitants du sud ont utilisé du foin d'odeur indigène et d'autres graminées pour leurs longues tiges avec des extrémités à glands pour les poils de balai. Le cours de l'histoire du balai américain a été modifié à la fin du XVIIIe siècle, lorsque certains disent qu'en 1797, Levi Dickenson, un agriculteur de Hadley, dans le Massachusetts, a utilisé un paquet de sorgho à glands (également appelé balai) pour fabriquer un balai pour sa femme. Il est probable que ces premiers balais à balai étaient simplement attachés ou tissés ensemble, ce qui fait qu'ils se sont souvent effondrés. D'autres expériences  Exemples de balais. avec la fixation des faisceaux circulaires de balai conduit à des manches en bois. Vers 1810, des manches en bois percés de trous étaient utilisés pour attacher le balai au manche à l'aide de chevilles en bois.

Exemples de balais. avec la fixation des faisceaux circulaires de balai conduit à des manches en bois. Vers 1810, des manches en bois percés de trous étaient utilisés pour attacher le balai au manche à l'aide de chevilles en bois.

On se demande si Levi Dickenson a été le premier Américain à utiliser le sorgho pour fabriquer des balais. Cependant, presque tous reconnaissent que la United Society of Believers, familièrement appelée les Shakers, s'est rapidement lancée dans la fabrication de balais vers 1798 en développant le balai et en fabriquant des balais. La communauté Shakers' Watervliet, New York, a pris la tête de la fabrication de balais, bien que presque toutes les communautés Shaker les aient construits et vendus tout au long du siècle. Les Shakers sont crédités d'avoir inventé le balai plat. Ils ont enregistré que Theodore Bates de Watervliet a examiné le balai circulaire et a déterminé que les balais plats déplaceraient la poussière et la saleté plus efficacement. Les paquets étaient mis dans un étau, aplatis et cousus en place.

Les Shakers ont ouvert la voie en améliorant le balai Broomcom. Ils semblent être les premiers à découvrir que le fil fixait plus efficacement le balai au manche en bois plutôt que de le lier ou de le tisser. Ils ont développé des machines à pédales pour enrouler le balai autour du manche tout en le fixant fermement. Ils ont développé des étaux spéciaux pour aplatir le balai pour coudre dans la forme plate requise. D'autres machines encore ont été conçues pour séparer rapidement les graines du balai des soies des glands. En utilisant des machines actionnées par le pied, les Shakers pouvaient fabriquer deux douzaines de balais par personne et par jour, un exploit pour le début du XIXe siècle.

Aujourd'hui, les machines fonctionnent à l'électricité. Cependant, même dans la plus grande usine de balais américaine, la production de balais broomcom est encore remarquablement artisanale. (Un contremaître d'une grande usine de balais dit qu'il peut prendre un balai et dire qui parmi son personnel l'a fait parce que chacun est fabriqué selon les compétences et les préférences du fabricant.) Une seule machine et un seul opérateur sont assis devant une machine et construit un balai. Les machines et les méthodes n'ont pas changé depuis plus de 40 ans.

Le développement le plus important dans l'histoire du produit a résulté de l'Accord de libre-échange nord-américain (ALENA) en 1994, lorsque les tarifs ont été levés sur les balais de maïs importés du Mexique. Moins cher que les balais américains (la main-d'œuvre est moins chère et le balai y est cultivé en quantités énormes), l'importation de balais de fabrication mexicaine a anéanti de nombreux fabricants de balais américains. Les fabricants américains de balais ont fait pression pour des tarifs plus restrictifs, mais ces tarifs ont été annulés. Aujourd'hui, il ne reste qu'une quinzaine de fabricants de balai aux États-Unis.

Matières premières

Le matériau utilisé est le broomcom, qui est expédié en grosses balles. Les bottes sont groupées selon la longueur de l'herbe et sa couleur. La fibre de sotol de la plante de yucca peut être utilisée dans des balais à balai-maïs moins chers. Un fil de métal blanc, de calibre 18 environ, est utilisé pour fixer le balai et le sotol au manche. Un petit clou ou deux est utilisé pour fixer le fil à la poignée. Les manches sont généralement en bois. Parfois, du bois dur américain est utilisé, mais il est plus probable que le bois utilisé soit du bois de ramin, un bois importé de grain dense, lourd et grossier. De la ficelle épaisse est utilisée pour coudre les balais à plat à l'aide d'une machine à coudre. Enfin, l'eau est nécessaire dans la mesure où le balai doit être complètement mouillé pour pouvoir être travaillé.

Le processus de fabrication

Il est important de noter que les balais fabriqués à partir de maïs à balai sont fabriqués dans une station, à l'aide d'une seule pièce de machinerie. A l'aide de cette machine, les balais sont encore en grande partie assemblés à la main. Le processus décrit ci-dessous est utilisé par le plus grand fabricant de balais et l'usine utilise environ 28 fabricants pour produire 6 000 balais par jour.

- La matière première du balai, le balai, arrive dans l'usine déjà traitée et conditionnée. Les faisceaux sont triés par longueur et sont triés par couleur de fibre. Les paquets sont regroupés dans une balle pesant environ 120 lb (54 kg). Le Broomcom doit être mouillé pour être travaillé efficacement et doit être rapidement plongé dans l'eau avant d'être livré à l'opérateur. Chaque balle est soulevée avec une grue et immergée dans un réservoir d'eau pendant 10 secondes. Les paquets sont ensuite retirés de l'eau à l'aide de la grue.

- Les ouvriers brisent les balles humides et séparent les plus petits paquets à l'intérieur des balles. Les paquets sont placés sur des racks et roulés jusqu'aux opérateurs qui sont assis devant l'équipement de fabrication de balais.

- Un opérateur est assis devant une machine à balai et dispose du balai et de solides manches pour travailler. Une poignée individuelle est récupérée par l'opérateur. L'opérateur insère un fil métallique dans un trou percé près du bas de la poignée. Ensuite, les intérieurs sont d'abord appliqués sur le balai. Dans ce processus, l'herbe de qualité inférieure est pressée autour du manche en bois, formant le centre du balai. Cet épais paquet d'herbe est solidement fixé à la poignée à l'aide du fil attaché à la poignée à travers le trou.

- Ensuite, les épaules et les côtés du balai reçoivent une forme lorsque de plus petits faisceaux d'herbes de moindre qualité sont placés le long de chaque côté du faisceau central d'herbe. Ce côté maïs est fixé au faisceau central d'herbe à l'aide d'un fil plus étamé qui est étroitement enroulé à la main autour du maïs latéral ainsi que du corps central d'herbe.

- Ensuite, l'herbe est coupée en ligne droite juste au-dessus du fil par l'opérateur à l'aide d'un couteau.

- Sur cette base de dbroomcom de qualité inférieure ou d'autres graminées est maintenant ajouté l'extérieur du balai, ou le broomcom que nous voyons lorsque nous regardons un balai. Le hurlement, le meilleur grade de broomcom utilisé dans un balai, est attaché au balai. Il est posé sur la section centrale et les épaules, le recouvrant complètement. Le lancer est physiquement attaché au balai à l'aide du même morceau de fil de métal blanc utilisé plus tôt dans le processus.

- L'étape de construction finale est appelée la descente. L'opérateur fait passer le fil qui sécurise le jet jusqu'au manche et le cloue, fixant ainsi l'extrémité coupée au manche en bois. Les graminées et le balai-maïs sont maintenant complètement fixés au balai.

- Les balais sont maintenant construits mais ne sont pas encore finis. Afin de compléter le balai, le balai doit être complètement séché. Les balais sont déplacés par râtelier ou palette dans une très grande salle de séchage thermostatée. Selon la météo, les balais sont laissés dans cette grande pièce chaude pendant cinq à six heures. Lorsque les instruments à l'intérieur de la pièce indiquent qu'il n'y a plus d'humidité qui s'échappe des balais, la chaleur s'éteint et le balai a complètement séché.

- Les balais sont maintenant ensemencés, ce qui signifie que les cylindres roulent verticalement sur le balai, éliminant ainsi toutes les graines et petits morceaux de balai non fixés au manche qui tomberont rapidement lors de l'utilisation.

- Les balais ensemencés sont apportés aux opérateurs de machines à coudre qui passent les balais dans une machine à coudre robuste avec deux aiguilles enfilées avec de la ficelle épaisse. Les balais sont passés dans la machine et le balai est aplati et sa forme est maintenue grâce aux doubles, triples ou quadruples rangées de couture (selon la machine et l'entreprise) qui maintiennent fermement les herbes. Il faut environ 45 secondes pour coudre les balais dans une forme plate.

- Les balais sont déplacés par chariot jusqu'à la finition finale, où ils sont coupés en bas afin qu'ils soient uniformes, emballés et envoyés pour distribution.

Contrôle qualité

Broomcom est soigneusement classé afin que le fabricant comprenne la qualité du produit expédié dans la balle. Le maïs à balai est classé par longueur et par couleur, le maïs à balai brun-rouge étant considéré comme inférieur. Le broomcom inférieur peut être utilisé à l'intérieur du balai près du manche et l'opérateur s'assure que le produit inférieur reste hors de vue. Les machines doivent également être en bon état. Chaque machine de fabrication de balai est entretenue et l'artisan de chaque machine sait instantanément quand la machine ne fonctionne pas. D'autres machines telles que les séchoirs hydrostatiques ou les extracteurs de graines sont soigneusement contrôlées pour s'assurer qu'elles fonctionnent efficacement. Cependant, ce sont les fabricants de balais eux-mêmes qui sont la clé du contrôle de la qualité des balais à balais. Parce que la fabrication est terminée à l'aide d'un opérateur par poste qui travaille du début à la fin sur le produit, il voit et manipule le produit pendant presque tout le processus (à l'exception du processus de couture). Chaque opérateur peut dire si le produit a mal tourné et peut mettre de côté un tel balai pour qu'il ne se rende pas dans un point de vente au détail.

Sous-produits/Déchets

Il y a peu de déchets car le traitement du balai et du sotol a lieu au Mexique. Cependant, il y a encore des graines à enlever et les graminées plus courtes capturées dans un paquet d'herbe sont immédiatement emportées. Ces graminées et graines peuvent présenter un risque d'incendie et ne restent pas longtemps dans l'usine. (Broomcom est un peu difficile à prendre feu, mais une fois qu'il commence à brûler, il est difficile de s'arrêter.)

Le futur

Le modèle du balai a peu changé au cours des 200 dernières années. Aujourd'hui, il existe des balais avec des fibres synthétiques qui attirent la saleté et la poussière. Il existe également des balais faits de fibres de polypropylène plus fines avec des poils inclinés. Des balais fouets plus petits sont également disponibles, ainsi que des balais avec des poignées en caoutchouc faciles à saisir. Internet a apporté des balais à balais dans chaque foyer avec une commande et une livraison faciles.

Processus de fabrication

- Qu'est-ce que l'usinage VMC ?

- Guide du marquage laser sur aluminium

- Soudage MIG vs soudage TIG

- Guide du marquage laser

- Considérations pour l'usinage suisse à haute production

- Guide du prototypage CNC

- Comprendre le processus de fabrication d'arbres

- Électropolissage contre passivation

- Qu'est-ce que la passivation de l'acier inoxydable ?