Distributeur automatique

Contexte

D'humbles débuts à un seul cent, les opérations de vente aux États-Unis ont évolué pour devenir une industrie de 36,6 milliards de dollars. Les boissons froides en conserve ont été les meilleures ventes de l'industrie en 1999, affichant des ventes de 15,7 milliards de dollars et représentant 42,9 % du volume des ventes brutes de l'industrie. Les bonbons et les collations emballés se classent au deuxième rang, avec 19,7 % de l'industrie et 7,2 milliards de dollars de ventes. Plus de 857 000 distributeurs automatiques à pièces ont été fabriqués et expédiés en 1999. Plus de la moitié (477 102) étaient des unités réfrigérées vendant des boissons gazeuses en conserve et en bouteille.

Les distributeurs automatiques représentent une part importante des ventes et des bénéfices des embouteilleurs de boissons et des fabricants de collations. En 2000, les distributeurs automatiques ont généré 14 % des ventes totales des services alimentaires dans des lieux tels que les campus universitaires, les usines, les entreprises, les hôpitaux et les écoles. Les embouteilleurs paient des millions de dollars aux collèges, écoles et autres institutions pour obtenir les droits exclusifs de placer des distributeurs automatiques sur les campus. Les ventes de boissons non alcoolisées en vente peuvent ne représenter que 15 % des ventes annuelles totales d'un embouteilleur, mais ce même volume pourrait facilement représenter la moitié de ses bénéfices annuels.

Historique

Le premier distributeur automatique documenté date d'environ 215 BC. , lorsque le mathématicien Hero a inventé un appareil qui acceptait les pièces de bronze et distribuait de l'eau bénite dans les temples d'Alexandrie, en Égypte. En après JC 1076, les inventeurs chinois ont développé un vendeur de crayons à prépaiement. Les boîtes de tabac à pièces sont apparues dans les tavernes anglaises au cours des années 1700.

Le gouvernement des États-Unis a commencé à accorder des brevets pour les vendeurs à pièces en 1896. Cependant, ce n'est qu'en 1888 que la vente est devenue un marché viable aux États-Unis. Cette année-là, la société Adams Gum Company a développé des machines à gommes qui ont été placées sur des quais de train surélevés dans toute la ville de New York. Les machines distribuaient un morceau de gomme tutti-frutti pour un seul centime.

En 1926, William Rowe a inventé un distributeur automatique de cigarettes qui a lancé une tendance vers des marchandises plus chères, notamment des distributeurs de boissons gazeuses et de bonbons au nickel qui ont évolué à la fin des années 1920 et dans les années 1930. Les vendeurs de café ont été développés en 1946, et les vendeurs de sandwichs réfrigérés ont suivi en 1950. En 1984, Automatic Products International, Ltd. (APi) a introduit un distributeur automatique qui broyait et infusait des grains de café frais.

Pratiquement tout ce qui peut être vendu l'a été à un moment ou à un autre. Le premier vendeur de boissons, daté de 1890 à Paris, en France, proposait de la bière, du vin et des spiritueux. Les articles trouvés dans les distributeurs automatiques comprennent des vêtements, des fleurs, du lait, des cigares et des cigarettes, des timbres-poste, des préservatifs, de l'eau de Cologne, des cartes de baseball, des livres, des appâts vivants pour les pêcheurs, des bandes dessinées, des cassettes et des CD, des billets de loterie, des appareils photo et des films . Certains distributeurs automatiques modernes distribuent des aliments chauds tels que des pizzas, du pop-corn et même des frites.

Matières premières

Les distributeurs automatiques sont construits principalement à partir de quatre matières premières principales :acier galvanisé, Lexan ou autre plastique, revêtements en poudre acrylique et isolation en polyuréthane.

La majeure partie de la machine est construite en acier galvanisé d'une épaisseur de calibre 10 à 22. Les jauges les plus épaisses sont utilisées pour l'armoire extérieure, les portes extérieures et le réservoir intérieur. Des calibres plus minces sont utilisés pour les portes et les plaques internes, les piles de boîtes et les mécanismes tels que les validateurs de pièces et les plateaux de produits.

Lexan, un plastique polycarbonate résistant, est utilisé dans les panneaux avant du distributeur automatique. Les feuilles de Lexan dans les distributeurs automatiques varient généralement de 0,13 po (3,18 mm) à 0,25 po (6,35 mm) d'épaisseur. Le Lexan est très difficile à casser, ignifuge, relativement facile à façonner et peut être traité pour restreindre les rayons UV, la lumière et la transmission de chaleur. Les logos, noms et illustrations des produits sont sérigraphiés sur des plaques Lexan, qui sont installées dans les canaux des portes des distributeurs automatiques.

Les revêtements en poudre acrylique sont des poudres colorées utilisées pour « peindre » les surfaces des distributeurs automatiques. La poudre est appliquée en une couche uniforme et cuite pendant le processus de fabrication. Les revêtements acryliques résistent mieux aux rigueurs des intempéries et aux mauvais traitements que les peintures appliquées humides. De plus, les poudres acryliques répondent plus facilement aux normes environnementales gouvernementales.

La mousse de polyuréthane fournit l'isolation pour l'intérieur du distributeur automatique. La mousse est soufflée entre le boîtier extérieur et le réservoir interne de la machine, où elle durcit en un matériau très résistant et rigide. En plus de l'isolation thermique, la mousse rigide ajoute une stabilité structurelle à la fois à l'armoire et au réservoir de la machine.

Certains fabricants, tels que Dixie-Narco, fabriquent également les appareils électroniques complexes utilisés dans les distributeurs automatiques, tandis que d'autres les achètent préfabriqués et les installent dans le cadre du processus de fabrication. Ces composants comprennent les validateurs de billets et de pièces, les tableaux de commande informatiques, les unités de réfrigération et l'éclairage.

Conception

La conception de base d'un distributeur automatique commence par l'armoire, la coque extérieure en acier qui contient tous les composants internes et qui détermine la taille et la forme globales de la machine. À l'intérieur de l'armoire se trouve un revêtement intérieur en acier appelé réservoir. Le réservoir et l'armoire s'emboîtent étroitement, laissant suffisamment de place entre eux pour une couche d'isolant en mousse de polyuréthane. En combinaison, le réservoir et l'isolation en mousse aident à maintenir des températures internes stables et à protéger les produits contre les températures extrêmes à l'extérieur de l'armoire. Bien que tous les produits et mécanismes de distribution soient contenus dans l'armoire, au sens strict, ils sont en réalité installés à l'intérieur du réservoir.

Les surfaces extérieures de l'armoire sont recouvertes d'une finition en poudre acrylique qui est cuite en place. Les revêtements en poudre permettent à la machine de résister à des températures extrêmes, au sel ou au sable, aux abus des clients et à d'autres conditions nécessitant une durabilité de surface élevée.

Pour stocker et distribuer les produits, des colonnes d'empilage de boîtes ou des plateaux d'alimentation sont installés à l'intérieur de la machine. Chaque barquette est équipée d'une grande spirale métallique rotative qui maintient les produits. Les plateaux d'alimentation glissent dans et hors de la machine pour faciliter l'entretien et le réapprovisionnement des marchandises. Les piles et plateaux d'alimentation contiennent également les commandes de moteur qui poussent physiquement les produits vers l'avant jusqu'à ce qu'ils soient libérés de la pile et tombent dans la zone d'accès. Lorsqu'un client sélectionne un produit, un rotor tourne et fait avancer un seul article, laissant tomber les canettes ou les bouteilles une à la fois. De la même manière, les spirales des plateaux de snacks tournent et poussent les produits vers l'avant jusqu'à ce qu'ils tombent du plateau.

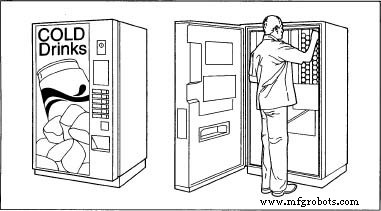

Certains distributeurs automatiques, en particulier les vendeurs de boissons fraîches, ont deux portes. La porte intérieure scelle l'intérieur de la machine et fournit une isolation supplémentaire. La porte extérieure contient les commandes électroniques qui permettent aux clients d'acheter et de recevoir des marchandises. La porte extérieure comprend également une signalétique et des illustrations, généralement sérigraphiées sur un panneau de Lexan qui s'insère dans le panneau avant de la porte. L'éclairage de la face avant est généralement installé derrière les panneaux Lexan. La porte extérieure comprend des moraillons, des serrures et des charnières robustes pour dissuader le vol et le vandalisme.

Les composants électroniques, tels que les validateurs de pièces et de billets, testent les pièces et scannent les billets d'un dollar qui ont été insérés pour s'assurer que l'argent est authentique et d'un montant approprié. Un panneau de boutons de commande permet aux clients de faire leurs choix. Ces boutons sont connectés aux commandes du moteur des piles et des plateaux d'alimentation, activant les rotors qui libèrent les produits dans les bacs. Les monnayeurs conservent des quantités de pièces et libèrent la monnaie correcte une fois la sélection effectuée. Les machines plus récentes peuvent également inclure des validateurs de cartes pour accepter les cartes de débit et de crédit, des panneaux LCD avec des détails sur les prix et des informations sur l'état de la machine, et des puces vocales qui donnent les détails de la transaction aux clients par la voix.

Les changements de conception se produisent le plus souvent dans les mécanismes de manipulation et de distribution du grand nombre de types différents de bouteilles, canettes, boîtes, sacs et autres emballages disponibles sur le marché. Lorsque les bouteilles de soda en plastique de 20 oz (592 ml) ont été introduites pour la première fois dans la vente, elles avaient tendance à se coincer dans la machine. Les concepteurs ont dû retravailler la façon dont ces bouteilles étaient stockées dans la machine et livrées au client. Des changements constants dans l'emballage des produits ont fait en sorte que les concepteurs doivent toujours rechercher des moyens pratiques et plus efficaces de vendre des produits.

Le processus de fabrication

Le type de vendeur le plus populaire aux États-Unis est la machine à boissons gazeuses en conserve froide, qui vend la traditionnelle canette en aluminium de 12 oz (355 ml) de sodas et de boissons gazeuses. La fabrication d'un distributeur automatique de boissons fraîches en canettes est souvent réalisée sur plusieurs chaînes de montage automatisées fonctionnant simultanément et qui fabriquent tous les composants simultanément. Les procédés de fabrication des distributeurs automatiques peuvent être aussi variés que les produits qui y sont distribués.

- L'armoire est constituée d'un rouleau ou d'une bobine d'acier galvanisé. Au début de la chaîne d'assemblage, l'acier brut passe dans des presses automatisées qui l'aplatissent et le découpent en tôles. Les armoires sont souvent constituées de deux ou plusieurs pièces distinctes.

- D'autres presses perforent et encochent ensuite les tôles. Le processus de poinçonnage crée des trous dans l'armoire pour les boulons et les attaches, des ouvertures pour les cordons électriques, des fentes pour les évents et d'autres ouvertures nécessaires. Les coins et les bords des tôles d'acier sont entaillés là où cela est nécessaire pour permettre le montage des composants sur l'armoire finie.

- Les tôles d'acier entrent et sortent automatiquement des presses pneumatiques et hydrauliques à usage intensif. Chaque presse exerce une force de 200 à 400 tonnes ou plus. Les tôles d'acier reposent à plat pendant que les presses sertissent les bords, créent des coudes dans le métal et donnent à l'acier la forme de base de l'armoire.

- Les coutures sont sécurisées à l'aide d'un soudage par résistance, également connu sous le nom de soudage par points, un processus qui utilise une charge haute tension à travers deux contacts qui font fondre les surfaces métalliques ensemble.

- Enfin, l'armoire est déchargée de la ligne et acheminée vers la zone de finition pour subir une finition par poudrage et attendre l'installation de la cuve.

- Pendant la fabrication de l'armoire, une autre ligne forme le réservoir. Le réservoir est créé par un procédé similaire à celui utilisé pour fabriquer l'armoire. L'acier galvanisé est découpé à partir de rouleaux de matière première et entre dans la ligne automatisée. Des ouvertures pour les boulons, les piles d'alimentation, les moteurs et autres mécanismes sont perforées dans les tôles, et les coins sont entaillés afin que le réservoir s'insère plus facilement et en toute sécurité dans l'armoire une fois qu'il est soudé.

- Les presses fournissent tout le formage et le pliage nécessaires, et des pièces séparées sont soudées ensemble pour créer une unité entière.

- Le réservoir est ensuite acheminé vers la zone de finition, où il est installé dans la bonne armoire.

- Avant la finition par poudrage, l'armoire subit un pré-traitement en huit étapes. Tout d'abord, l'armoire est fixée à un convoyeur aérien qui fait passer l'armoire sur 64 m (210 pi) à travers le système de prétraitement. Des buses montées des deux côtés du convoyeur vaporisent soigneusement l'armoire à chaque étape, en commençant par un lavage alcalin pour éliminer les salissures de surface lourdes.

- Un deuxième bain alcalin nettoie encore plus la surface.

- L'armoire est ensuite rincée, enduite de phosphate de zinc et rincée à nouveau.

- L'acide chromique, un scellant, est ensuite appliqué et la surface est rincée une fois de plus.

- Enfin, toute la surface est soigneusement rincée à l'eau déminéralisée (DI). Les unités passent ensuite dans l'étuve de séchage pendant environ 30 minutes à une heure à des températures allant de 350 °F à 400 °F

Un distributeur automatique typique en cours de stockage. (177°C à 204°C) pour s'assurer qu'aucune humidité ne reste sur la surface.

Un distributeur automatique typique en cours de stockage. (177°C à 204°C) pour s'assurer qu'aucune humidité ne reste sur la surface. - À la sortie des étuves de séchage, l'armoire reste sur le système de convoyeur aérien où elle commence le processus de finition de la poudre. Ce processus "peint" le meuble de différentes couleurs en appliquant une couche de poudre acrylique sur les surfaces du meuble et en le cuisant en place. Les armoires, les réservoirs, les mécanismes internes et d'autres pièces peuvent tous être finis en poudre lors de la fabrication d'un distributeur automatique de sodas en cannettes froides.

- Les armoires se déplacent le long du convoyeur vers des cabines de poudre à environnement contrôlé. Les cabines sont construites en polypropylène, qui est censé attirer moins de poudre en excès, améliorant l'efficacité de la pulvérisation et réduisant le besoin de nettoyage. Chaque cabine applique une seule couleur avec une gamme de 18 à 22 pistolets de pulvérisation, tous conçus pour se déplacer afin d'offrir une meilleure couverture, d'atteindre les cavités et de suivre avec l'armoire. Les pistolets appliquent une poudre acrylique en une couche uniforme de 0,0015 à 0,002 po (1,5 à 2 mm) d'épaisseur sur l'armoire. La poudre chargée positivement adhère facilement à la surface de l'armoire mise à la terre. La poudre surpulvérisée est collectée, mélangée à de la poudre vierge et repeinte, ce qui entraîne très peu de déchets de matériau de revêtement. Jusqu'à 95 % de la poudre pulvérisée peut être récupérée.

- Lorsque l'application de la poudre est terminée, les armoires revêtues sortent de la cabine et entrent dans le four de durcissement pendant 20 à 30 minutes à 370 °F (188 °C). La finition en poudre est cuite en permanence.

- Les armoires et les réservoirs finis sont ensuite réunis pour le processus de moussage, l'application d'une isolation en mousse de polyuréthane à l'intérieur de la machine. Le réservoir est installé dans l'armoire et les deux sont préchauffés à environ 120-150°F (49-66°C) en attendant la formation de mousse. Lorsque la température correcte est atteinte, des appareils de moussage à haute pression soufflent l'isolant entre l'armoire et le réservoir en utilisant des doses de matériau soigneusement dosées. La mousse se solidifie, fournissant non seulement une isolation efficace, mais également un degré de stabilité structurelle supplémentaire à l'armoire et au réservoir.

À une certaine époque, les additifs de résine utilisés pour créer la structure de la mousse isolante, appelés agents gonflants, contenaient de grandes quantités de CFC, ou chlorofluorocarbures. Cependant, les préoccupations environnementales concernant l'utilisation des CFC ont conduit à l'utilisation d'agents gonflants alternatifs, notamment des substituts d'halocarbure (HCFC) et de l'eau.

- Une fois le moussage terminé, des groupes frigorifiques sont installés dans le fond de l'armoire. Ces unités sont souvent acquises préfabriquées et sont glissées en place, boulonnées solidement et câblées dans l'armoire par un seul opérateur sur la chaîne de montage.

- Les colonnes d'empilage de boîtes de conserve sont installées à l'intérieur de l'armoire. Ces colonnes sont fabriquées et finies à l'aide de procédés de formage, de poinçonnage, d'encoche et de soudage de l'acier similaires à ceux utilisés pour fabriquer l'armoire et le réservoir. Le processus est surveillé attentivement pour s'assurer que la pile de taille correcte correspond à l'unité appropriée.

- Dans la phase finale de fabrication, les portes sont installées sur les armoires. Les unités de porte extérieures contiennent la plupart des composants électroniques hautement sophistiqués du distributeur automatique de boissons fraîches, y compris les validateurs de pièces et de billets, les boutons de sélection, les panneaux de commande, les tubes de changement, les panneaux et l'éclairage. Les portes intérieures agissent comme des joints supplémentaires pour l'intérieur de la machine. La majorité des portes des distributeurs automatiques de canettes n'ont pas de fenêtres claires pour présenter les produits. Au lieu de cela, les façades des portes contiennent souvent des illustrations, des logos et des graphiques qui annoncent le contenu de la machine. Cependant, les machines qui vendent des bouteilles, des bonbons et des collations ont souvent des fenêtres transparentes en Lexan ou en un autre matériau résistant et incassable.

- La coque de base de la porte est créée et finie à peu près de la même manière que les armoires et les réservoirs, avec des perforations supplémentaires nécessaires pour accueillir les commandes des portes extérieures. Les composants des portes sont souvent assemblés aussi complètement que possible dans une zone plutôt que sur une chaîne de montage. Il est essentiel que la bonne porte soit installée dans la bonne armoire, de sorte que l'assemblage de la porte soit centralisé afin de réduire la possibilité d'erreurs lors de l'appariement des portes avec les unités. Lors de la fabrication, les portes sont placées sur des carrousels rotatifs et indexables qui permettent aux opérateurs de les tourner et de les déplacer.

- Tous les éléments d'assemblage sont placés sur la porte lorsqu'elle se trouve dans ce carrousel. Les opérateurs installent les validateurs de pièces et de billets, les accepteurs de cartes, les boutons de sélection, les écrans LCD et autres commandes externes aux endroits appropriés et les fixent avec des boulons ou des vis. Les boutons de sélection sont câblés aux moteurs des piles de boîtes appropriées. Des panneaux avant en Lexan sérigraphié sont installés dans des canaux sur les portes. Les appareils d'éclairage sont boulonnés en place et câblés dans l'alimentation électrique. Les portes finies sont transportées vers les armoires et automatiquement fixées. Le distributeur automatique de soda en canette terminé est alors prêt pour le contrôle et les tests de qualité.

Contrôle qualité

Les machines finies sont testées après assemblage. Des contrôles sont effectués pour s'assurer que tous les composants électroniques fonctionnent correctement, que les piles de boîtes sont correctement installées et que les boîtes sont distribuées avec précision et en toute sécurité. Si des problèmes sont détectés, les machines sont envoyées vers des stations capables de contenir plusieurs unités. Un technicien de réparation effectue les réparations nécessaires et la machine est à nouveau testée. Si des problèmes persistent, l'unité est rejetée et signalée.

Des tests supplémentaires incluent des tests de réfrigération à abaissement, dans lesquels la température intérieure de l'unité est « abaissée » à 30-31 °F (−1-−0,5 °C). Ce test garantit que les commandes de la machine et les commandes de température fonctionnent correctement.

Les unités testées sont soumises à un contrôle visuel final, puis nettoyés et emballés dans un film plastique transparent. Les distributeurs automatiques finis sont transportés par convoyeur jusqu'à l'entrepôt où ils sont emballés et préparés pour l'expédition aux clients.

Le futur

En 2000, la société Coca-Cola a annoncé son intention d'investir plus de 100 millions de dollars dans la technologie de vente en ligne "Dial-a-Coke" de Marconi Online d'Atlanta. Pour les entreprises de vente, la technologie améliorera l'efficacité, la collecte de données et la maintenance. Les machines utiliseront des diagnostics à distance pour alerter le personnel du siège lorsque les machines doivent être remplies ou réparées. L'état des stocks détaillé sera transmis à des emplacements centralisés afin que les chauffeurs et les techniciens sachent exactement quels produits sont nécessaires pour réapprovisionner leurs machines avant même de commencer leurs itinéraires. Une collecte de données sophistiquée fournira une rétroaction plus immédiate sur les produits qui se vendent et les articles qui doivent être remplacés par des marchandises plus populaires. Les machines transmettront des données en temps réel sur les transactions, permettant aux entreprises un contrôle plus strict et des données plus précises sur la comptabilité des espèces et des stocks. Pour les clients, la technologie Dial-a-Coke permettra l'achat sans numéraire. Les consommateurs pourront utiliser leurs téléphones portables pour appeler un distributeur automatique particulier afin de sélectionner et de payer les boissons gazeuses.

Les données peuvent également être transmises aux machines. La modification des prix, par exemple, nécessite généralement qu'un technicien se rende physiquement sur une machine pour effectuer les modifications à la main. La vente à distance permettra d'effectuer des modifications à distance, offrant aux fournisseurs la flexibilité nécessaire pour s'adapter à des conditions telles que des prix promotionnels ou des prix réduits pendant les heures creuses pour augmenter le volume global des ventes. Les systèmes sans numéraire réduiront également le vol et le vandalisme dans les machines en réduisant la quantité d'argent liquide stockée dans un distributeur automatique à un moment donné. APi a déjà commencé la production d'un distributeur automatique qui accepte les cartes de crédit ou de débit.

Les améliorations technologiques apportées aux systèmes de surveillance des machines sans fil au début de 2001 ont permis aux entreprises d'utiliser Internet comme un type de réseau étendu pour surveiller et entretenir les sites de vente à distance. Les ordinateurs de poche sont également devenus de plus en plus populaires comme moyen de capturer les données sur les ventes et les stocks directement à partir des machines.

Où en savoir plus

Périodiques

Babyak, Richard J. "Une nouvelle ère pour l'isolation (Le changement est dans le vent pour les agents gonflants)." Fabricant d'appareils 41, non. 8 (août 1993) :47-48.

Bailey, Jane M. "Les distributeurs automatiques sont battus." Finition industrielle 67, non. 4 (avril 1991) :36-37.

« Les clients de Coca-Cola achèteront des boissons dans des distributeurs automatiques en utilisant la solution GSM Dial-a-Coke de Marconi. » Internet sans fil 3, non. 5 (mai 2001) :7.

Marcus, David L., Leslie Roberts et Jeffery L. Sheler. "Une idée géniale de la part de ces gens qui consomment des boissons froides." Actualités américaines et rapport mondial 127, non. 18 (8 novembre 1999) :10.

Prince, Greg W. "100 ans d'innovation dans la vente." Monde des boissons 117, non. 1651 (janvier 1998) :214-216.

Simpson, David. "Un pic au cœur de Dixie (utilisation de revêtements en poudre par Dixie-Narco Inc.)." Appareil 46, non. 8 (août 1989) :56-57.

Somheil, Timothée. « Innovation de la distribution ». Appareil 55, non. 1 (janvier 1998) :87-89.

Stevens, James R. "L'histoire de Dixie-Narco." Appareil 47, non. 6 (juin 1990) : 31-4.

Sutej, Joseph M. "Évaluer l'isolation en mousse à faible teneur en CFC." Conception de machines 62, non. 10 (24 mai 1990) :108-109.

Autre

Page de la National Automatic Merchandising Association. 8 juillet 2001.

Page Web des horaires de vente. 8 juillet 2001.

Jeffrey W. Roberts

Processus de fabrication

- Machine à coudre

- À propos des perceuses et taraudeuses

- Rectifieuses CNC :machines-outils pratiques

- Qu'est-ce qu'un distributeur automatique de lait ?

- Distributeurs automatiques de nourriture – Polyvalence des produits

- Qu'est-ce qu'un distributeur automatique de nouilles ?

- Qu'est-ce qu'un distributeur automatique de soupe au thé et au café ?

- Présentation des distributeurs automatiques de repas chauds

- À quoi s'attendre des distributeurs automatiques de légumes ?