Cassette vidéo

Contexte

La bande vidéo fait partie intégrante de la technologie vidéo qui a profondément marqué les industries des médias et du divertissement à domicile. D'abord contrôlées par l'industrie de la télévision, les bandes vidéo et la technologie vidéo sont désormais largement accessibles au secteur privé et ont entraîné des changements importants dans la façon dont l'information est distribuée et le divertissement est créé.

La bande vidéo est tout au sujet de l'enregistrement magnétique. Introduit pour la première fois dans le commerce en 1956, l'enregistrement magnétique était une technologie relativement nouvelle. La bande vidéo et toutes les autres formes de bande d'enregistrement sont identiques en ce sens qu'elles sont magnétiques. La bande vidéo, en fait, est très similaire dans la composition à la bande audio. La plupart des bandes vidéo sont constituées d'une couche de minuscules particules magnétiques appliquées sur du Mylar, une matière plastique solide et flexible. Environ un milliard de particules magnétiques couvrent un pouce carré de ruban et fonctionnent comme des barres magnétiques microscopiques. Lorsque la bande passe sur un électro-aimant, les informations sont enregistrées et lues.

Les particules magnétiques sont la partie la plus importante de la bande, car elles sont chargées de capter et de transporter le signal vidéo. La taille, la composition, la densité et la distribution des particules déterminent la qualité d'un ruban. Au cours du processus de fabrication, les particules sont disposées dans le revêtement du ruban. Pendant le processus d'enregistrement, les têtes vidéo organisent les particules en motifs dictés par la tension changeante du signal vidéo. Lorsque la bande est lue, les motifs sont captés par une tête de lecture et deviennent l'image vidéo.

Historique

Les premières bandes d'enregistrement vidéo étaient recouvertes de rouille avec un support en papier. Les premières machines d'enregistrement vidéo ont enregistré des signaux sur un fil métallique mince. Lorsqu'on a découvert que la bande vidéo magnétique produisait de meilleurs résultats, des enregistreurs magnétiques ont été construits. Certaines des premières machines utilisaient de petits électro-aimants qui magnétisaient le fil en alliage de fer lorsqu'il passait entre les bobines tout en traversant l'électro-aimant.

La bande magnétique s'est avérée plus facile à utiliser car elle ne s'enroule pas et ne se plie pas comme un fil. Au début, des oxydes métalliques comme le fer étaient réduits en poudre et appliqués sur la bande. Les particules magnétiques des premières bandes vidéo étaient relativement grosses. Bien que cela ait facilité le processus de fabrication, la taille des particules a limité l'efficacité des bandes. Plus tard, du cobalt a été ajouté aux particules pour améliorer leurs propriétés magnétiques.

Lorsque les chercheurs ont exploré des moyens de réduire la taille des particules, ils ont découvert que des particules plus petites entraînaient une meilleure bande. Cependant, les particules plus petites se sont avérées plus difficiles à disperser dans le matériau de liaison pendant le processus de fabrication. Le matériau de liaison est un mélange liquide d'ingrédients qui durcissent plus tard et structurent la couche magnétique de la bande. Les chercheurs se sont ensuite concentrés sur de meilleures formulations de liants et techniques d'application et ont considérablement amélioré la qualité des bandes vidéo.

En 1951, Bing Crosby Enterprises a réalisé l'une des premières démonstrations d'enregistrement sur bande vidéo magnétique. Cependant, la faible vitesse de la première bande vidéo la rendait commercialement peu pratique. Pourtant, les avantages des bandes vidéo ont été immédiatement reconnus. Les avantages potentiels comprenaient une meilleure qualité de diffusion, des bandes réutilisables et des coûts de production moins élevés.

En 1956, la société Ampex a présenté la première machine à bande vidéo pratique. Ce premier modèle était une grande machine à bobines qui utilisait quatre têtes d'enregistrement et une bande de deux pouces de large. De toute évidence, cette invention a suscité l'intérêt de l'industrie de la télédiffusion et, le 30 novembre 1956, CBS est devenu le premier réseau à diffuser un programme sur bande vidéo.

Une innovation majeure a été introduite en 1969, lorsque Sony a présenté sa série U-Matic de trois quarts de pouce conforme à la norme EIAJ, le premier système de cassettes vidéo à être largement accepté. La vidéocassette était une grande amélioration par rapport au format bobine à bobine et a eu un effet profond sur le domaine de la vidéo.

Au début des années 1980, Sony est devenue la première entreprise à établir un marché grand public pour le système de vidéocassettes avec son format Betamax. D'autres fabricants ont rapidement suivi, et le système VHS introduit par JVC, avec sa bande de 0,5 pouce (1,3 cm), a rapidement dominé et continue de dominer le marché. En 1984, Kodak et General Electric ont introduit l'enregistreur vidéo ou caméscope de huit millimètres. En 1995, la bande vidéo numérique a été introduite. L'enregistrement numérique a entraîné moins de bruit de fond et moins de dégradation de la qualité de l'image et du son.

L'introduction de la bande numérique couplée à l'émergence du disque vidéo numérique (DVD), a conduit beaucoup à croire que les jours des vidéocassettes standard étaient comptés. Cependant, en 2001, on estimait que 90 % des ménages avaient un magnétoscope alors que seulement 10 % avaient un lecteur de DVD. Avec les nouvelles avancées dans la fabrication de bandes, ainsi que la préférence des consommateurs pour les bandes vidéo, il semble qu'il faudra beaucoup de temps pour que la bande vidéo suive le chemin du dinosaure.

Matières premières

La bande magnétique d'aujourd'hui est composée de trois couches principales :le film de base, la couche magnétique et le revêtement arrière. Le film de base fournit le support physique et la force principale de la bande. Le film de base se compose principalement de polyéthylène téréphtalate (PET) car il est durable et résistant à l'étirement. La couche magnétique détermine les propriétés magnétiques de la bande. Il est composé de poudres magnétiques, allant des oxydes de fer à faible résistance aux particules métalliques à haute énergie, qui déterminent les propriétés magnétiques de la bande; des liants qui fournissent une structure à la couche, y compris des polymères, des adhésifs, des lubrifiants, des nettoyants, des solvants, des agents de dispersion et des composés antistatiques ; des additifs, tels que le noir de carbone, qui améliorent les propriétés du ruban; et des lubrifiants, qui diminuent la friction et l'usure. Le revêtement arrière, composé de lubrifiants, améliore la durabilité et les performances du ruban.

Conception

Il n'y a pas deux fabricants de bandes qui utilisent exactement le même processus de fabrication de bandes vidéo. Chaque fabricant utilise ses propres matériaux et variantes de processus pour prendre l'avantage sur ses concurrents. Cependant, le processus de fabrication de base est le même pour toutes les entreprises. Pour l'essentiel, la fabrication d'une bande vidéo consiste à prendre un rouleau de feuille de plastique transparent, à le peindre avec un mélange de liant et de particules magnétiques, à le cuire au four jusqu'à ce que cette « peinture » sèche et à couper le large rouleau de plastique en fines bandes qui sont enroulées sur bobines. Les particules magnétiques qui recouvrent une bande vidéo sont en forme d'aiguille. Cela leur permet d'être étroitement emballés sur la surface du ruban. Plus la densité magnétique est élevée, meilleure est la bande. Les meilleures bandes utilisent des particules plus petites emballées dans une plus grande concentration.

Le processus de fabrication

Le processus de fabrication, selon Sony, l'un des principaux producteurs de bandes vidéo, est un processus en plusieurs étapes qui comprend le mélange, le revêtement, le calandrage, le refendage et la finition.

- La première étape, le mélange, consiste à créer la couche magnétique, ou « peinture », qui recouvrira une bande. La poudre magnétique est d'abord pré-mélangée avec des solvants et des dispersants, généralement du polyuréthane, qui empêchent la poudre de flotter sur le solvant. Le processus de mélange commence par la dispersion de la poudre par de grands mélangeurs planétaires dans de grands réservoirs métalliques. Lorsque le matériau magnétique est dispersé, les liants, additifs et lubrifiants sont ajoutés et mélangés. La peinture passe ensuite automatiquement à l'étage de broyage, lorsqu'elle est broyée ou laminée par de gros rouleaux. Cela crée une action de cisaillement qui empêche la formation d'agglomérations dans la peinture.

- Dans la deuxième étape, l'étape de revêtement, la peinture magnétique est appliquée sur le film de base dans un processus continu qui commence lorsque de gros rouleaux du film de base sont introduits dans une machine appelée coucheuse. La coucheuse mesure 120 pi (36,6 m) de long et utilise 400 kW de puissance. Le film est tiré par six moteurs à travers la coucheuse à basse tension. Au début du processus, la bande pénètre dans la tête de la coucheuse, appelée extrémité de déroulement. Les nouveaux rouleaux sont automatiquement épissés lorsque la coucheuse détecte la fin d'un rouleau. Un dispositif mécanique appelé épissure volante attache le nouveau rouleau de film de base, coupant l'extrémité de l'ancien, tandis que les rouleaux sont en mouvement. (L'appareil est appelé une épissure volante car l'épissure peut être réalisée "à la volée" pendant que le processus continue de fonctionner.) Les têtes de revêtement arrêtent de peindre le film jusqu'à ce que la nouvelle épissure passe.

- La tête d'enduction applique la couche magnétique sur le film de base. Les ordinateurs surveillent et contrôlent le processus, de sorte qu'une couche mince et uniforme de peinture magnétique puisse être appliquée sans défauts. Les couches minces sont mesurées en sous-micromètres, ou millionièmes de mètre. La méthode d'enduction la plus souvent utilisée est appelée extrusion. Dans ce processus, la peinture est appliquée sur le film pendant qu'il est soufflé, par pression, à travers une petite ouverture. Lorsque le film de base passe sur la peinture extrudée, la peinture adhère à la surface du film de base en une couche lisse.

- Après le revêtement, le ruban encore humide passe automatiquement à travers un champ magnétique puissant qui oriente physiquement le matériau magnétique dans une couche nouvellement revêtue. Dans un premier temps, les particules sont disposées de manière aléatoire sur le liant. Comme l'alignement physique est important pour l'enregistrement magnétique le plus efficace, les particules sont alors orientées dans la même direction. Ceci est accompli en faisant passer la bande à travers le champ magnétique pendant que le liant durcit. Plus la dispersion et l'orientation des particules sont uniformes, meilleures seront les performances du ruban. La couche magnétique est maintenant prête à être séchée.

- Le séchage corrige les particules maintenant orientées avant qu'elles ne puissent changer de position. Lors du séchage, les solvants utilisés pour le mélange sont évaporés et récupérés. La couche magnétique de la bande est stabilisée. Une fois le séchage terminé, le ruban passe dans un scanner à rayons X qui vérifie l'uniformité de la couche nouvellement appliquée.

- Après le séchage et la numérisation, le ruban est enroulé sur de grands rouleaux mesurant jusqu'à 4 pi (1,2 m) de largeur et plus de 1 000 pi (305 m) de long. Comme l'épissure volante qui a démarré le processus, une fente est faite dans la bande et le nouveau rouleau démarre automatiquement l'enroulement. La tension du ruban est maintenue constante pendant le revêtement. Au fur et à mesure que le rouleau nouvellement enroulé augmente progressivement de taille, la vitesse du vent diminue progressivement pour maintenir la tension même du début à la fin.

- La troisième étape implique un processus appelé calendrier. À ce stade, l'espace entre les particules magnétiques n'a pas complètement pris. Ainsi, il est possible de minimiser cet espace par le procédé de calandrage, qui consiste à compacter la couche qui vient de se former entre les rouleaux en acier et les rouleaux élastiques. Cela augmente la densité de tassement des particules magnétiques pour maximiser la densité magnétique de la bande et lisse la surface de la couche magnétique, ce qui permet un meilleur contact bande-tête. Pendant le processus, la bande est automatiquement alimentée à travers une série de rouleaux. Les rouleaux en acier entrent en contact avec le côté magnétique du ruban et les rouleaux élastiques entrent en contact avec le dos du ruban, une méthode qui crée une pression uniforme sur le film. Après ce processus, les caractéristiques de surface finales et l'épaisseur du ruban sont définies. La bande est maintenant prête à être coupée.

- Avant d'être chargées dans des cassettes, les bandes sont coupées à la largeur déterminée par son format. Les formats de bande couramment utilisés incluent 0,5 po (1,3 cm), 0,75 po (1,9 cm) ou 1 po (2,5 cm). Le ruban est épissé sur une refendeuse composée de deux jeux de lames. Au fur et à mesure que le ruban est tiré à travers la refendeuse, les lames coupent le ruban à la largeur souhaitée. Le refendage est un processus très précis et il est essentiel à la qualité des bandes. Le processus est généralement surveillé par des lasers pour détecter des défauts tels que des plis ou des trous d'épingle. La bande est fendue à quelques microns de la largeur souhaitée pour assurer un fonctionnement fluide dans un magnétoscope ou un caméscope. Un bord mal fendu peut perdre de l'oxyde, du film de base et des particules enrobées. Une fois le ruban coupé, il passe sur une lingette de nettoyage qui élimine tous les débris accumulés pendant le processus. Le ruban est ensuite enroulé sur de longs rouleaux « crêpes », qui ressemblent à des rouleaux de film cinématographique. La bande est maintenant prête pour l'étape de finition, lorsqu'elle sera chargée dans des cassettes.

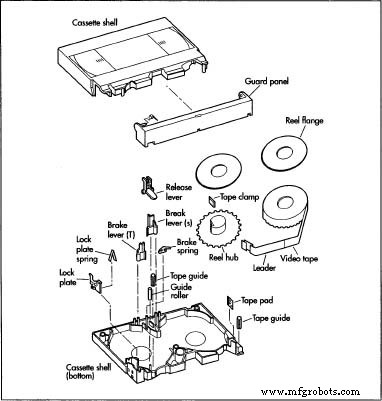

Les composants d'une cassette vidéo.

Les composants d'une cassette vidéo. - Dans la phase de finition, les cassettes à bande sont produites. Les coques des cassettes elles-mêmes sont créées à partir de plastiques fondus qui sont placés dans une cavité métallique, ou un moule, et formés dans les moitiés supérieure et inférieure des coques. Ces moitiés sont maintenues ensemble par cinq vis. Les composants des boîtiers de la vidéocassette comprennent deux bobines qui contiennent la bande elle-même ; une porte mobile à ressort qui abrite le ruban en toute sécurité à l'intérieur de la coque ; broches et rouleaux en acier inoxydable qui protègent le ruban lui-même contre les rayures; rouleaux à faible friction qui guident la bande pendant l'enregistrement ou la lecture ; leader antistatique qui empêche l'accumulation de poussière; et deux verrous à ressort qui empêchent le ruban de rouler à l'intérieur de la coque. Les coques de cassette vides ont des moyeux avec un leader attaché. L'amorce est automatiquement épissée aux rouleaux de crêpes, qui sont placés sur une machine de chargement de cassettes qui enroule une quantité mesurée de ruban dans la cassette. Ensuite, les cassettes chargées sont assemblées avec des inserts d'emballage et placées dans des manchons de protection. Enfin, les cassettes sont emballées et emballées pour l'expédition.

Sous-produits/Déchets

Dans certaines usines de fabrication, pendant la production, le solvant utilisé dans le processus de revêtement est récupéré et purifié, puis réutilisé dans la fabrication d'autres rubans. Les solvants sont évaporés dans des séchoirs utilisant des courants d'air. Cela crée un mélange d'air et de solvant qui est transporté par des tuyaux jusqu'à une station de récupération de solvant. A cette station, le solvant et l'air sont séparés. Le solvant est ensuite distillé et stocké pour utilisation.

Contrôle qualité

Généralement, le contrôle qualité est continu tout au long du processus de fabrication.

Des ordinateurs, des rayons X et des lasers sont utilisés pour surveiller diverses étapes. Les ingrédients sont également testés. Chez Sony, avant le début de la fabrication, les ingrédients sont vérifiés par le laboratoire de contrôle qualité par rapport aux spécifications de la formulation de la bande. L'uniformité et la taille des particules d'oxyde et de métal sont vérifiées. Les "empreintes" magnétiques sont testées pour s'assurer qu'elles sont conformes aux caractéristiques magnétiques. La pureté des liants et lubrifiants est contrôlée. La consistance et la résistance du film de base en polyester sont vérifiées.

Le futur

Les récents progrès technologiques et de fabrication rendent possibles des bandes encore meilleures et ouvrent la voie à l'avenir. Au tournant du nouveau siècle, la plupart des bandes que les gens utilisaient étaient des bandes d'oxyde. Le revêtement magnétique actif était une forme de métal oxydé. Les rubans fabriqués avec des revêtements en métal pur ou en métal évaporé se sont avérés supérieurs. En fabriquant du ruban évaporé en métal, les fabricants utilisent un processus différent pour déposer des particules magnétiques. Au lieu que les particules magnétiques soient transportées dans un liant et peintes sur la bande, elles sont vaporisées à partir d'un solide et déposées sur un film de base. Un faisceau électronique chauffe le métal à des milliers de degrés à l'intérieur d'une chambre à vide. Le métal se vaporise ensuite et adhère à un film de base spécialement préparé. Un revêtement protecteur est appliqué sur cette couche magnétique. Le résultat est un film lisse, mince et dense de particules magnétiques pures. Comme aucun liant n'est utilisé, les particules s'engrènent avec une densité qui se rapproche du métal solide. La société Sony a ouvert la voie avec ce nouveau procédé avec son procédé Advanced Metal Evaporated, ou AME. Ce type de bande représente une technologie relativement nouvelle, et son plein potentiel attend d'être exploité.

Où en savoir plus

Livres

Alldrin, L., et al. Le manuel du vidéaste informatique. 2e éd. Boston :Focal Press, 2001.

Nmungwun, A. Technologie d'enregistrement vidéo :son impact sur les médias et le divertissement à domicile. New Jersey :Lawrence Erlbaum Associates, 1989.

Heller, N. et T. Bentz. Le grand débat sur bande :évolution du nouveau format vidéo. New York :Publications de l'industrie du savoir, 1987.

Autre

Stoffel, T. Page Web sur la théorie des systèmes de bandes vidéo. Décembre 2001.

Page Web. Décembre 2001.

Dan Harvey

Processus de fabrication

- Comment choisir des crochets magnétiques

- 5 faits sur les électroaimants

- Nanocluster pour conduire des plasmons magnétiques

- 5 Ws d'un métamatériau portable

- Aimants durables imprimés en 3D

- Pourquoi le prototypage des circuits imprimés est une première étape importante

- Qu'est-ce que le blindage magnétique ?

- Qu'est-ce qu'un embrayage magnétique ?

- Qu'est-ce qu'un convoyeur à puce magnétique ?