Configuration du régulateur de contre-pression :Conseils pour les ingénieurs du système d'échantillonnage

Configuration du régulateur de contre-pression :conseils pour les ingénieurs du système d'échantillonnage

Jon Kestner, chef de produit

Les régulateurs de contre-pression jouent un rôle important dans le maintien de la pression en amont et la protection des équipements sensibles dans les systèmes d'échantillonnage utilisés dans de nombreuses installations industrielles. Cependant, pour utiliser correctement un régulateur de contre-pression, les ingénieurs du système d'échantillonnage doivent se méfier de quelques erreurs courantes de conception du système d'échantillonnage. Ceux-ci incluent :

- Négliger l'importance d'un dispositif de restriction de débit en amont

- Laisser trop de débit dans l'analyseur

- Mettre un détendeur en série avec un détendeur de contre-pression sans résistance à l'écoulement entre les deux appareils

Dans cet article de blog, nous discuterons des meilleures pratiques pour concevoir et construire un système d'échantillonnage utilisant un régulateur de contre-pression et comment éviter ces erreurs de conception courantes.

Configuration d'un régulateur de contre-pression

Configuration d'un régulateur de contre-pression

Contrairement aux régulateurs de réduction de pression, un régulateur de contre-pression contrôle la pression d'entrée (pression amont) et est généralement installé à la fin d'une ligne. D'autre part, un détendeur contrôle la pression de sortie (pression aval) et est généralement installé en début de ligne. Les deux types de régulateurs fonctionnent pour équilibrer les forces résultant de la pression du système avec la force de charge dans le ressort créée lors de l'établissement de la pression de réglage.

Si cet équilibre est perturbé en raison de l'augmentation ou de la diminution de la pression externe, la vanne ou le clapet du détendeur se rapprochera ou s'éloignera du siège. Selon la nature du mouvement de la vanne, cela permettra au débit de se déplacer plus facilement ou moins facilement à travers l'orifice du régulateur jusqu'à ce que le régulateur rétablisse l'équilibre.

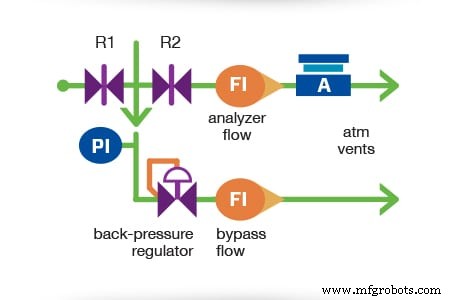

La figure 1 montre une configuration typique de régulateur de contre-pression pour un système d'échantillonnage analytique. Lorsqu'il y a un débit qui n'est pas utilisé par l'analyseur (voir A sur la figure 1), le travail du régulateur est de détourner ce débit dans une dérivation. Au fur et à mesure que la pression de la source change, le régulateur modifie également la quantité de débit dévié pour s'assurer qu'une pression constante est maintenue à l'entrée du régulateur et donc qu'un débit constant atteint l'analyseur.

Un régulateur de contre-pression nécessite une certaine restriction de débit (généralement une vanne à pointeau) en amont pour aider à gérer la pression d'entrée (voir R1 sur la figure 1). S'il n'y a pas de restriction entre le régulateur de contre-pression et le système (même une longue longueur de tube peut avoir une chute de pression minimale dans les systèmes de gaz), le régulateur de contre-pression s'ouvrira largement pour tenter de déplacer suffisamment de gaz pour laisser tomber l'amont. pression. Cela ne sera pas efficace. Avec une restriction en place, cependant, l'augmentation du débit entraînera une augmentation de la chute de pression par rapport à cette restriction, ce qui contribuera à faire chuter la pression en aval.

Une erreur que commettent souvent les concepteurs de systèmes d'échantillonnage est d'omettre les limiteurs de débit, pensant que le régulateur de contre-pression peut contrôler directement la pression en amont. Mais sans le restricteur, lorsque le débit du système change, il y aurait peu ou pas de changement de pression. Le régulateur continuerait à gaspiller du fluide de traitement pour tenter d'augmenter le débit car la pression d'entrée qu'il essaie de contrôler ne montrerait aucun changement. Cela peut entraîner une grande ouverture du régulateur.

Autoriser un débit important à travers le restricteur de l'analyseur (voir R2 sur la figure 1) est une autre erreur de conception car cela peut faire chuter la pression d'entrée du régulateur en dessous de sa pression de réglage. Cela peut entraîner la fermeture complète du régulateur, limitant le débit d'évent. Pour un meilleur contrôle, le limiteur de débit en amont (R1) doit être dimensionné pour permettre à un certain débit de passer par le régulateur même au débit maximal de l'analyseur.

Pour configurer un système fonctionnel comme celui illustré à la figure 1, les concepteurs de système doivent commencer par fermer R2, ajuster R1 pour permettre suffisamment le débit de dérivation pour le temps de réponse d'analyse souhaité, puis affiner R2 pour le débit d'analyseur souhaité. Le débit de dérivation devrait automatiquement chuter de la même quantité. Si nécessaire, ouvrez lentement R1 jusqu'à ce que le débit de dérivation soit au moins aussi rapide que le débit d'évent de l'analyseur. Cela permettra au régulateur de contrôler sa pression d'entrée lorsque la pression de la source change. Si vous vous attendez à ce que la pression de la source change considérablement, ajustez R1 pour générer une petite quantité de débit de dérivation à la pression de la source la plus basse prévue.

Avec la pression contrôlée par le régulateur de contre-pression en combinaison avec les limiteurs de débit R1 et R2, nous pouvons contrôler le débit vers l'analyseur et vers la ligne d'évent.

Étant donné que ces trois composants contrôlent le débit vers l'analyseur et le débit de dérivation, une vanne à pointeau ou un autre dispositif restrictif dans la conduite d'évent de dérivation n'est pas nécessaire. Cependant, un débitmètre de dérivation sans vanne à pointeau est utile pour confirmer que le régulateur laisse passer un certain débit et contrôle sa pression d'entrée.

Utilisation de régulateurs de réduction de pression et de contre-pression en série

Utilisation de régulateurs de réduction de pression et de contre-pression en série

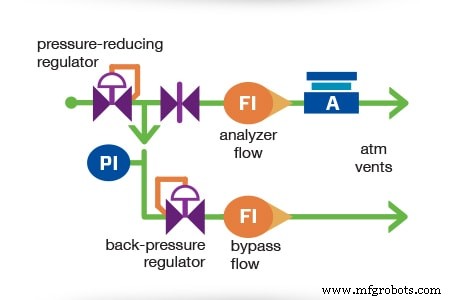

Comme le montre la figure 2, une autre erreur de conception se produit lorsqu'un régulateur de contre-pression est placé immédiatement après un régulateur de réduction de pression. Étant donné que deux régulateurs ne peuvent pas contrôler la même pression, l'un d'eux doit perdre.

Pour démontrer cette perte, considérez deux situations. Tout d'abord, si le point de consigne du régulateur de contre-pression est supérieur à la pression qui y pénètre depuis le régulateur en amont, il restera fermé car il n'y a pas assez de force pour soulever le clapet de contre-pression du siège et permettre l'écoulement à travers le régulateur de contre-pression. Dans ce scénario, il n'y aura pas de débit de dérivation, car le régulateur de contre-pression restera fermé.

Dans la deuxième situation, le point de consigne du régulateur de contre-pression est inférieur. Étant donné que le débit augmente maintenant, la pression de refoulement du régulateur de réduction de pression diminuera au rythme de la courbe de statisme du régulateur en amont. Le débit augmente considérablement, poussant le régulateur de contre-pression vers le haut de sa courbe d'accumulation et augmentant sa pression d'entrée.

Le résultat de cette augmentation dépend des paramètres des deux régulateurs :

- Si les deux réglages sont proches, le débit augmentera jusqu'à ce que la pression de chute du premier régulateur corresponde à la pression d'accumulation dans le second. Mais cela se traduit par un débit très élevé.

- Si les deux réglages sont plus éloignés, le débit augmentera jusqu'à ce que ce régulateur ne contrôle plus. Un régulateur contrôlera la pression et l'autre deviendra un limiteur de débit.

Le débit de dérivation dépend de la différence entre les deux points de consigne. Il augmente jusqu'à ce que les régulateurs "déclarent une trêve". Lorsque la pression en amont change ou que le débit vers l'analyseur varie, les deux régulateurs tentent de maintenir une pression intermédiaire entre leurs points de consigne, mais avec des résultats incertains. Ceci est illustré à la figure 3.

Cela ne signifie pas que les deux régulateurs ne peuvent pas fonctionner en série, mais la seule façon pour que cela se produise avec succès est d'avoir un limiteur de débit entre eux. La figure 4 montre ce scénario dans lequel, avec les réglages corrects, les deux régulateurs fonctionnent comme ils le devraient et la pression est constante à chaque extrémité des deux restricteurs. La constance de cette pression permet au débit d'être stable et protège l'analyseur des variations de pression de la source et de l'évent.

Un système qui fonctionne correctement

Un système qui fonctionne correctement

Pour garantir le bon fonctionnement d'un régulateur de contre-pression, le système d'échantillonnage doit être conçu avec soin pour s'assurer que le régulateur fait son travail de contrôle de la pression. Une pression trop élevée ou trop basse peut causer des dommages ou des retards dans le système.

Si vous avez des questions lors de la configuration des régulateurs dans vos systèmes d'échantillonnage, nous pouvons vous aider. Les ingénieurs de terrain Swagelok peuvent visiter vos installations pour évaluer votre système d'échantillonnage, donner des conseils sur la conception ou résoudre des problèmes. Vous pouvez également tout apprendre sur la conception et l'utilisation du système d'échantillonnage grâce à nos cours de formation Process Analyzer Sampling System (PASS) ou Sampling System Problem Solving and Maintenance (SSM).

Technologie industrielle

- Conseils généraux de dépannage

- 5 conseils d'entretien essentiels pour les transformateurs électriques

- Aie! 5 conseils pour éviter les tensions sur les tuyaux

- 4 conseils pour optimiser votre jet d'eau

- 3 conseils pratiques pour accélérer la fabrication

- 5 conseils pour choisir le bon système de gestion des commandes

- Maintenance :4 conseils pour rédiger des listes de contrôle

- Conseils d'entretien estival pour votre système d'air comprimé

- Systèmes de compresseur d'air :conseils pour les vacances d'hiver