Différence entre le moulage et le forgeage

Le concept de moulage et de forgeage

Le concept de casting

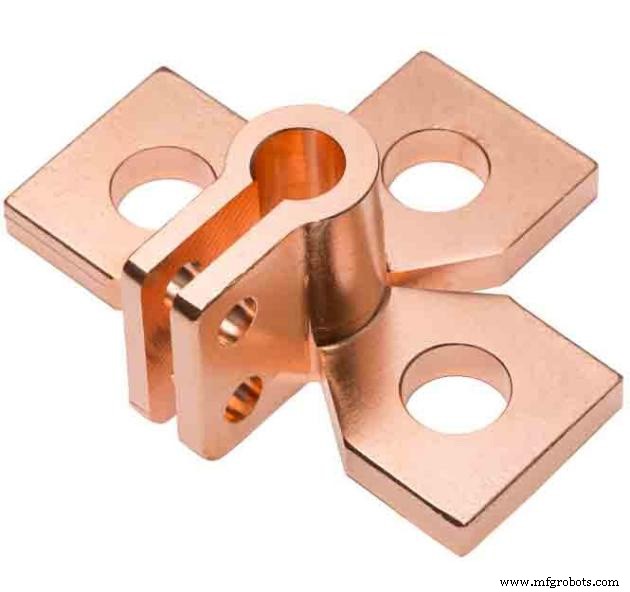

La coulée fait référence au processus dans lequel le métal liquide est versé dans une cavité de coulée d'une certaine forme, et après refroidissement et solidification, les pièces sont finalement obtenues.

Le concept de forgeage

Forger fait référence au processus d'utilisation d'une presse à forger pour appliquer une pression sur une ébauche métallique afin de déformer plastiquement le métal, et finalement d'obtenir une pièce forgée avec une certaine taille, forme et propriétés mécaniques. Le forgeage est l'un des deux principaux composants du forgeage et de l'emboutissage.

Classification du moulage et du forgeage

Classification des moulages

Il existe deux principaux types de moulage :le moulage au sable et le moulage spécial.

Le moulage au sable fait référence à l'utilisation de sable comme matériau de moulage, y compris le sable humide, le sable sec et le sable chimiquement durci, mais tous les sables ne peuvent pas être utilisés pour le moulage.

L'avantage du moulage au sable est qu'il est moins cher car le sable utilisé dans la matrice peut être réutilisé.

L'inconvénient du moulage au sable est que la fabrication de la matrice prend du temps et que la matrice elle-même ne peut pas être réutilisée et doit être détruite pour obtenir le produit fini.

Le moulage spécial peut être divisé en moulage spécial avec du sable minéral naturel comme matériau de moulage principal (tel que le moulage de précision, le moulage en coquille, le moulage sous pression négative, le moulage en céramique, etc.) et (tel que le moulage sous pression , coulée sous pression, coulée continue, coulée basse pression, coulée centrifuge, etc.) où le métal est le principal matériau de coulée.

La méthode de moulage sous pression consiste à utiliser un métal avec un point de fusion plus élevé que la matière première pour fabriquer une matrice. Divisé en méthode de coulée par gravité, méthode de coulée à basse pression et méthode de coulée à haute pression. En raison des limites du point de fusion de la matrice, il existe des limites sur les métaux qui peuvent être coulés.

Le moulage à la cire perdue peut être un procédé de moulage adventice et un procédé de moulage solide. L'objet à couler est d'abord reproduit dans de la cire, puis immergé dans un bain de céramique pour sécher, la réplique en cire est recouverte d'un film extérieur en céramique et les étapes sont répétées jusqu'à ce que le film extérieur soit suffisant pour supporter le processus de coulée. La cire dans la matrice est ensuite fondue et la matrice est retirée. Après cela, la matrice doit être soumise plusieurs fois à des températures élevées pour augmenter la dureté, puis être utilisée pour la coulée.

Dans le forgeage, il peut être divisé en forgeage à chaud, forgeage à chaud et forgeage à froid en fonction de la température de forgeage. La température de départ de la recristallisation de l'acier est d'environ 727°C, mais généralement, 800°C est la ligne de démarcation. Généralement, la température de forgeage supérieure à 800 ℃ est un forgeage à chaud, la température de forgeage entre 300 et 800 ℃ est un forgeage à chaud et le forgeage à température ambiante est appelé forgeage à froid.

Les pièces forgées à chaud sont utilisées dans la plupart des industries. Le forgeage à chaud et à froid permet d'économiser efficacement du matériel.

Selon le mécanisme de formage, le forgeage doit être divisé en matriçage, forgeage libre, laminage circulaire et forgeage spécial.

3. Anneau tournant : Le laminage circulaire fait référence à la production de pièces annulaires de différents diamètres à l'aide de machines de laminage circulaires à équipement spécial, et est également utilisé pour produire des pièces en forme de roue telles que des roues.

Processus de moulage et de forgeage

Le processus de casting

Le processus de coulée peut être divisé en 3 parties de base :la préparation du métal de coulée, la préparation de la matrice de coulée et le traitement de la coulée. Le métal coulé fait référence au matériau métallique utilisé pour couler les pièces moulées dans le processus de production de pièces moulées. Il se réfère généralement aux alliages avec des éléments métalliques comme composant principal et d'autres éléments (métaux ou non métalliques) ajoutés. Il comprend principalement l'acier moulé, la fonte et les alliages non ferreux moulés.

Le processus de forgeage

Différentes méthodes de forgeage ont des processus différents. Parmi eux, le flux de processus de forgeage à chaud est le plus long. La séquence générale est la suivante :découpage de la billette forgée, chauffage de la billette forgée, préparation de la billette forgée par roulage, formage par matriçage, ébavurage, poinçonnage, redressement, inspection intermédiaire pour vérifier les dimensions et les défauts de surface des pièces forgées, traitement thermique, nettoyage, correction et contrôle.

Résumé

Grâce à la compréhension de la coulée et du forgeage, il est possible de mieux comprendre le processus de formage. En tant que fabricant professionnel dédié à fournir un prototypage rapide de haute qualité, JTR fournit des services tels que l'usinage CNC, le moulage sous pression, le moulage par injection, l'emboutissage de métal, etc., et peut vous fournir des services de fabrication de moules et de fabrication par lots.

Technologie industrielle

- Différence entre structure et union

- Différence entre C et C++

- Différence entre C et Java

- Python vs JavaScript :Différence entre JavaScript et Python

- Quelle est la différence entre l'industrie 4.0 et l'industrie 5.0 ?

- Quelle est la différence entre le forgeage, l'emboutissage et le moulage ?

- La différence entre les moteurs à courant continu et à courant alternatif

- Différence entre le brasage et le soudage

- Différence entre le contreplaqué de résineux et le contreplaqué de feuillus