Application de la technologie EDM dans la fabrication de matrices

Pour les pièces à structure complexe, les méthodes de coupe traditionnelles sont souvent difficiles à réaliser. Par conséquent, de nouvelles méthodes ont été développées en production. L'EDM est l'un d'entre eux et il est largement utilisé dans le traitement des cavités dans l'industrie de la fabrication de moules. La technologie EDM est un nouveau processus qui utilise directement l'énergie électrique et thermique pour le traitement.

Technologie CNC EDM se développe dans le sens de la précision, de l'automatisation, de l'intelligence et de la haute efficacité. L'EDM est largement utilisé dans les petites cavités complexes et précises, les fentes étroites, les rainures, les coins, la coupe profonde et d'autres domaines de traitement des moules.

Caractéristiques de la technologie EDM

Le mécanisme d'usinage de l'EDM est différent des méthodes de coupe traditionnelles et présente les caractéristiques suivantes :

- La technologie EDM peut traiter n'importe quel matériau conducteur. La possibilité de traiter le matériau dépend principalement de la conductivité électrique et des propriétés thermiques du matériau et n'est pas affectée par la dureté du matériau.

- Il convient au traitement de pièces à faible rigidité et au micro-traitement. Étant donné que la forme de l'électrode d'outil peut être copiée sur la pièce, elle est particulièrement adaptée à l'usinage de pièces à surfaces complexes. Il convient aux pièces avec des matériaux spéciaux et des formes complexes qui sont difficiles à traiter et ne peuvent pas être traitées par des méthodes d'usinage ordinaires.

- La surface de l'EDM est composée de nombreuses petites fosses et de bords convexes durs, et sa dureté est supérieure à celle de la surface usinée, et il est avantageux de protéger l'huile de lubrification. Sous la même rugosité de surface, sa lubrification de surface et sa résistance à l'usure sont également meilleures que les surfaces usinées, particulièrement adaptées à la fabrication de moules.

- La durée de la décharge pulsée est extrêmement courte, la plage de conduction et de diffusion de la chaleur générée pendant la décharge est petite et la plage de matériaux affectés par la chaleur est petite.

- Pendant le traitement, l'électrode de l'outil n'entre pas en contact avec le matériau de la pièce et la force macroscopique entre les deux est extrêmement faible. Le matériau de l'électrode de l'outil n'a pas besoin d'être plus dur que le matériau de la pièce. Par conséquent, l'électrode-outil est facile à fabriquer.

Direction du développement de la technologie EDM

1. Précision

Les exigences de précision de l'EDM se reflètent principalement dans les exigences de précision dimensionnelle, de précision de profilage et de qualité de surface. La précision d'usinage de l'EDM CNC actuel a été considérablement améliorée. Dans l'ensemble, les entreprises de moules modernes n'ont pas été en mesure d'exploiter les performances d'usinage de précision de la machine-outil dans l'application de l'EDM CNC avancé. Par conséquent, l'usinage CNC existant la technologie doit être développée davantage pour améliorer en permanence la précision d'usinage du moule.

2. Automatisation

Lorsque la machine CNC EDM avancée est équipée d'une bibliothèque d'électrodes et d'un montage d'électrode standard, tant que l'électrode est chargée dans le magasin d'outils avant l'usinage et que le programme d'usinage est compilé, l'ensemble du processus EDM peut s'exécuter automatiquement, presque sans manuel opération. Le fonctionnement automatique de la machine-outil peut réduire l'intensité du travail de l'opérateur et améliorer l'efficacité du travail.

3. Efficacité

L'usinage moderne exige que l'efficacité de l'ébauche et de la finition soit considérablement améliorée sur le principe d'assurer la précision de l'usinage. Par exemple, dans les domaines des boîtiers de téléphones portables, des appareils ménagers et des appareils électriques, il est nécessaire de raccourcir considérablement le temps de décharge et de réduire la rugosité pendant le traitement, de sorte qu'un polissage manuel n'est pas nécessaire après la décharge. L'application de CNC EDM dans ces domaines non seulement raccourcit le temps de traitement et évite les problèmes de post-traitement, mais améliore également la qualité du moule.

4. Intelligent

La nouvelle machine CNC EDM adopte une technologie de contrôle intelligente. Le système expert est une incarnation importante de l'intelligence des machines-outils CNC EDM. Le système expert adopte un mode de dialogue homme-machine. Selon les conditions et les exigences de traitement, il peut créer automatiquement un programme de traitement après une entrée raisonnable de la valeur définie et sélectionner la meilleure combinaison de conditions de traitement pour le traitement afin de réaliser le contrôle optimal du processus de traitement.

L'application d'une technologie intelligente facilite le fonctionnement de la machine et nécessite un niveau technique moindre de l'opérateur. Avec la mise à niveau continue de la technologie intelligente, le champ d'application de la technologie de contrôle intelligent est plus étendu.

Application de la technologie EDM dans le traitement des moules

Traitement de surface du moule

La technologie EDM joue un grand rôle dans le traitement de surface des moules. Afin d'améliorer encore la qualité de la surface du moule, en utilisant le principe de fonctionnement de la décharge d'impulsion d'étincelle électrique pour générer une température élevée, du carbure cémenté est utilisé comme matériau d'électrode, et le matériau de carbure cémenté est infiltré dans la surface de travail du moule et pièces d'usure. Une couche de couche de renfort en alliage blanc dur avec une dureté élevée, une résistance élevée, une résistance élevée à l'usure, une résistance à haute température et aucun pelage n'est formée. La couche de renforcement peut modifier les propriétés physiques et chimiques de la surface et constitue une méthode très efficace pour le traitement de surface du moule.

La couche de renforcement est une nouvelle couche d'alliage formée en réalliant l'électrode et le matériau de la pièce dans des conditions de haute température et de haute pression au moment de la décharge. Pendant le traitement de renforcement, le temps de décharge est très court et la zone du point de décharge est très petite, de sorte que l'effet thermique de la décharge ne se produit que dans une petite zone à la surface de la pièce. L'ensemble de la pièce est toujours à température ambiante ou à une température inférieure, il n'y aura donc pas de déformation thermique.

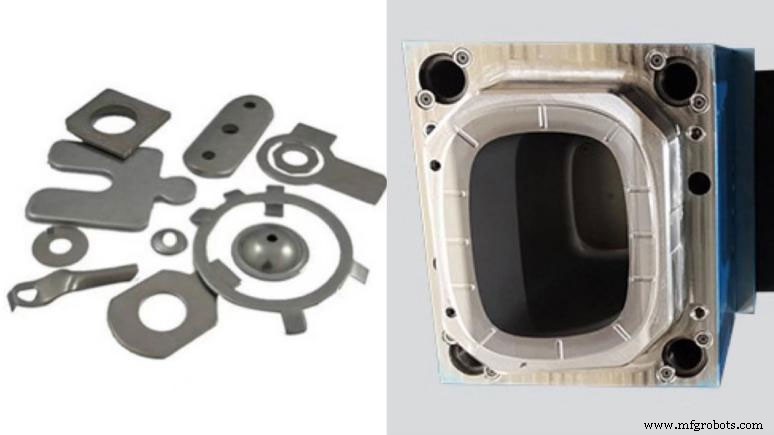

Usinage de cavité EDM

Le traitement de cavité EDM comprend les matrices de forgeage, les matrices de moulage sous pression, les matrices d'extrusion, les matrices en plastique , etc. L'usinage des cavités est plus difficile. La zone d'usinage varie considérablement et, en raison de la complexité de la cavité, la perte d'électrode n'est pas uniforme, ce qui a un impact important sur la précision d'usinage. Afin d'améliorer la précision d'usinage de la cavité, en termes d'électrodes, du cuivre pur et du graphite à haute résistance à la corrosion doivent être utilisés comme électrodes.

Perforation EDM

La perforation est le type d'EDM le plus largement utilisé et est souvent utilisée pour traiter des trous de forme (trous ronds, trous carrés, trous polygonaux, trous de forme spéciale), des trous courbes, des micro-trous, etc. La précision dimensionnelle de la perforation est principalement garantie par la taille de l'électrode de l'outil et l'écart de la décharge d'étincelle.

Usinage complexe

Le processus de mélange d'additifs en poudre dans le fluide d'usinage par décharge électrique pour obtenir une surface brillante à grande vitesse est le mélange de poudre. Cette méthode est principalement appliquée à l'usinage de précision de cavités de moules complexes, en particulier de surfaces courbes complexes qui ne conviennent pas aux opérations de polissage. Il peut réduire la valeur de rugosité de surface des pièces, économiser le processus de polissage manuel et améliorer les performances des pièces.

Le système rotatif multi-axes est utilisé pour se coordonner avec une variété de mouvements linéaires, qui peuvent être combinés dans une variété de modes de mouvement composés, qui peuvent s'adapter aux exigences de traitement de différents types de pièces. La machine CNC EDM peut facilement réaliser le traitement de moules à cavité complexes ou de petites pièces difficiles à traiter par des machines EDM traditionnelles en utilisant une liaison multiaxe.

Afin d'assurer la cohérence de l'espace de décharge sous un rendement élevé et de maintenir une capacité de traitement stable élevée, le procédé consistant à secouer en continu l'électrode peut être utilisé pendant le traitement. La méthode d'agitation peut être utilisée dans le traitement pour obtenir une rugosité de surface plus uniforme sur les côtés et la surface inférieure, et il est plus facile de contrôler la taille de traitement, ce qui peut garantir un traitement de haute précision et de haute qualité.

Conclusion

En plus des services de fraisage CNC et de tournage CNC, JTR peut également fournir la technologie EDM pour fabriquer divers moules personnalisés. Grâce à notre riche expérience de fabrication, nous sommes déterminés à fournir à nos clients des produits et des solutions de la plus haute qualité.

Technologie industrielle

- Qu'est-ce que l'usinage par électroérosion (EDM) ?

- Tirer parti de la technologie numérique dans la fabrication

- La valeur de l'usinage manuel dans la fabrication d'aujourd'hui

- Ericsson :accélérer la technologie 5G dans le secteur manufacturier

- Ericsson :5G pour la fabrication

- Qu'est-ce que la fabrication EDM ?

- Technologie de centre d'usinage CNC

- Prototypes à la fabrication de production

- Processus de fabrication sous contrat