Application de la technologie de finition de surface sur le moule

Cet article présentera la technologie de finition de surface de moule couramment utilisée sous trois aspects :méthode de finition de surface physique, méthode de finition de surface chimique et méthode de finition de revêtement de surface.

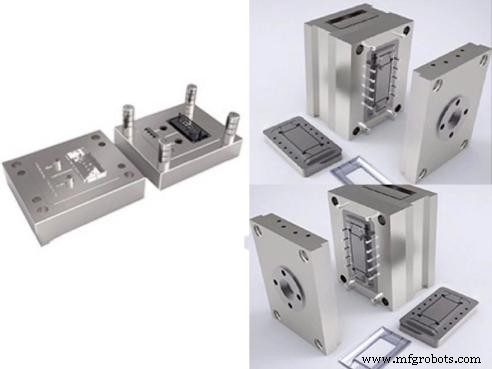

Une brève introduction au moule

Les moules sont divers moules ou outils utilisés dans la production industrielle pour obtenir les produits souhaités par moulage par injection, moulage par soufflage, moulage sous pression ou forgeage, fusion, estampage , et d'autres méthodes. Un moule est un outil utilisé pour fabriquer un objet façonné. Le moule est composé de différentes parties et réalise principalement le traitement de la forme de l'objet à travers le changement de l'état physique du matériau à former.

Le moule donne à l'ébauche une forme et une taille spécifiques grâce à l'action d'une force externe. Il est largement utilisé dans l'extrusion, le moulage sous pression, le pressage de pièces de métallurgie des poudres et le moulage par compression ou le moulage par injection de céramique, de caoutchouc et d'autres produits.

Processus de finition de surface et moule

Dans la production moderne, les moules sont largement utilisés. En tant qu'équipement de traitement important, la moisissure est essentielle à la production de divers produits industriels. Avec le développement de nombreuses industries, telles que l'aérospatiale et la fabrication automobile, les exigences en matière de technologie de traitement des moules deviennent de plus en plus élevées. Dans le domaine de la fabrication de moules, la technologie de finition de surface est largement utilisée. Grâce au processus de finition de surface, les défauts du matériau du moule peuvent être compensés de sorte que le moule tend à se développer dans une direction plus diversifiée.

Dans le processus de finition de la surface du moule, les propriétés matérielles du moule peuvent être modifiées par des méthodes physiques, chimiques, de revêtement de surface, etc. Le matériau de surface et les performances du moule peuvent être considérablement améliorés. L'application de diverses technologies de finition de surface peut modifier les performances, la composition et la structure de la couche de surface du moule, permettant ainsi une amélioration et une optimisation substantielles des performances de la surface du moule. Par exemple, les performances de frottement, les performances d'isolation thermique, les performances de démoulage, la résistance à l'usure, la dureté et la résistance au grippage du moule sont améliorées, et la résistance à l'oxydation et la résistance à la corrosion sont améliorées. La durée de vie du moule peut être grandement améliorée. La technologie de finition de surface est d'une grande importance pour réduire les coûts de production des moules, améliorer les niveaux de qualité et prolonger la durée de vie. Dans le même temps, il favorise également l'amélioration de l'efficacité de la production et exploite pleinement le potentiel des matériaux de moulage.

Procédé de finition de surface de moule couramment utilisé

1. Finition de surface physique

La méthode de traitement de surface physique que nous appelons comporte principalement trois aspects :la trempe de surface à haute fréquence, la technologie de revêtement de surface et la trempe de surface à la flamme.

- Extinction haute fréquence

La trempe à haute fréquence consiste à placer un moule dans un champ magnétique alternatif et à laisser le champ magnétique alternatif chauffer le moule. Après la trempe utilisée dans la technologie de traitement de surface, la surface du moule a une dureté plus élevée, qui est 2-3HRC supérieure à celle de la trempe générale , et est relativement fragile, ce qui améliore considérablement la résistance à la fatigue du moule.

La trempe haute fréquence est principalement utilisée pour la trempe superficielle de pièces métalliques industrielles. Il s'agit d'une méthode de traitement thermique des métaux qui génère un certain courant induit à la surface de la pièce, chauffe rapidement la surface de la pièce, puis l'éteint rapidement. La trempe par induction ne convient pas aux moules aux formes complexes.

- Technologie de revêtement de surface

La technologie de revêtement de surface utilise principalement les propriétés du revêtement externe pour traiter le moule.

- Processus d'extinction de surface à la flamme

La trempe superficielle à la flamme est un processus de traitement thermique dans lequel une flamme de combustion mixte d'acétylène et d'oxygène est pulvérisée sur la surface de la pièce afin que la pièce soit rapidement chauffée à la température de trempe. Ensuite, de l'eau est immédiatement pulvérisée sur la surface de la pièce. La trempe superficielle à la flamme convient à la production en une seule pièce ou en petits lots, aux pièces à grande échelle en acier à moyenne teneur en carbone et en acier allié à moyenne teneur en carbone qui nécessitent des surfaces dures et résistantes à l'usure et peuvent supporter des charges d'impact.

2. Finition chimique de surface

La méthode de finition chimique de surface signifie que pour répondre aux exigences techniques et améliorer les performances de la couche de surface du moule, le moule est placé dans un milieu actif avec une certaine température pour la conservation de la chaleur, et un ou plusieurs éléments sont infiltrés dans la surface du moule. Le but est de modifier la structure chimique et la composition de la surface du moule.

Il pénètre dans différents éléments selon la surface pour améliorer la résistance à l'usure et la résistance à la corrosion de la surface du moule. Les méthodes chimiques de finition de surface se distinguent par les types d'éléments infiltrés dans la couche de surface, généralement boronisation, nitruration, carburation, carbonitruration, infiltration de vanadium, aluminisation , etc. La résistance à la corrosion, la résistance à l'usure, la résistance à l'oxydation et la résistance à la fatigue de la surface du moule peuvent être grandement améliorées par une finition de surface chimique.

- Boronisation

Il existe de nombreuses méthodes de boruration, telles que la boruration en bain de sel, la boruration solide et la boruration gazeuse. Les méthodes de traitement internationales sont plus courantes avec la boruration solide et la boruration en bain de sel.

La boruration est principalement utilisée pour la résistance à l'usure et une certaine résistance à la corrosion. Le processus de boruration améliore la dureté de surface et la résistance à l'usure, ainsi que la résistance à la chaleur et à la corrosion.

- Carburation

La plupart de l'acier à faible teneur en carbone ou de l'acier faiblement allié adopte le processus de carburation. Le processus de carburation consiste principalement à conférer à la couche superficielle de la pièce une dureté et une résistance à l'usure élevées. En revanche, la partie centrale de la pièce conserve la ténacité et la plasticité de l'acier à faible teneur en carbone. Le matériau de qualité inférieure remplace le matériau supérieur par cémentation et trempe. Par conséquent, en garantissant la qualité du matériau du moule, le coût de fabrication est réduit.

Le processus de carburation convient aux moules soumis simultanément à des charges d'impact importantes ou à une usure importante. Cependant, le procédé de cémentation est inadapté aux moules nécessitant une plus grande précision. Parce que la température dans l'opération de cémentation est relativement élevée, un traitement thermique est nécessaire après la cémentation, ce qui entraînera une grande déformation du moule.

- Nitruration

L'azote peut former une surface bénigne à travers les exigences de différentes pièces d'usinage et pénétrer dans le processus de trempe du moule. L'anti-grippage, la résistance à la chaleur, la résistance à la corrosion, la résistance à la fatigue et la résistance à l'usure du moule ont atteint un niveau élevé grâce au processus de nitruration. Par rapport au processus de carburation, la température d'infiltration de l'ammoniac est relativement beaucoup plus basse, environ 500 ~ 600°C. Par conséquent, la plage de déformation du moule dans le traitement d'infiltration d'ammoniac est faible, ce qui peut grandement améliorer la qualité globale du moule.

En raison du coût élevé, de la longue durée de fonctionnement et du processus complexe de nitruration , il est généralement utilisé dans les moules avec des exigences élevées en matière de résistance à la chaleur, de précision et de résistance à l'usure.

La vitesse de la méthode de traitement par infiltration est relativement rapide, la capacité de déformation du moule est relativement faible et sa résistance à l'usure est élevée, ce qui peut grandement améliorer la durée de vie du moule.

- Nitrocarburation

La nitrocarburation fait référence au traitement chimique de l'azote et du carbone en profondeur dans la surface du moule. La nitrocarburation est généralement divisée en carbonitruration liquide et carbonitruration de gaz . Les avantages de la technologie de traitement par carbonitruration sont qu'elle a une vitesse de traitement plus rapide, une plus petite déformation du moule, une plus grande résistance à l'anti-adhérence et à l'usure, et peut également améliorer la durée de vie du moule.

3. Méthode de traitement de revêtement de surface

(1) La vapeur ou le gaz de l'élément métallique est introduit dans la chambre d'ionisation par la méthode d'implantation ionique afin qu'il soit ionisé en ions positifs et accéléré par la centrale électrique à haute tension afin que les ions positifs puissent être intégrés dans le solide à haute vitesse. L'implantation ionique peut améliorer les propriétés mécaniques de la surface du moule et améliorer la résistance à l'usure du moule.

(2) La pulvérisation thermique du revêtement de cermet sur le moule par la technologie de pulvérisation thermique peut améliorer la résistance aux chocs, la résistance à l'adhérence, la dureté et d'autres capacités.

(3) La température de fonctionnement de la méthode de traitement de surface par galvanoplastie est inférieure, ce qui réduit la déformation du moule et n'affecte pas les performances du moule.

Conclusion

JTR propose une variété de technologies de finition de surface et est un fabricant professionnel dédié à la fourniture de services de prototypage rapide et de fabrication de masse de haute qualité. Si vous souhaitez en savoir plus sur les technologies connexes ou si vous avez des besoins connexes, n'hésitez pas à nous contacter.

Technologie industrielle

- Votre guide des sciences et technologies composites

- La technologie d'application Edge profite à toutes les industries

- Application de la technologie de prototypage rapide dans le moulage de précision

- Votre guide des solutions de finition de surface d'impression 3D

- 6 technologies de moulage modernes que vous devez connaître

- Le guide que vous devez connaître sur la finition de surface

- Qu'est-ce que le revêtement de passivation et de conversion | CNCLATHING Services de finition de surface

- Technologie de montage en surface - De quoi s'agit-il ?

- Application de la technologie de remplissage par le bas dans l'assemblage de cartes de circuits imprimés