L'importance de la technologie des trous traversants plaqués dans la production de PCB

Au cours des dernières années, il y a eu une augmentation constante dans l'industrie électronique basée sur l'utilisation intensive de produits électroniques. La demande de produits miniatures étant en augmentation, l'industrie des PCB l'est également. Les produits électroniques deviennent de jour en jour plus petits qu'ils ne l'étaient il y a quelques années, il devient donc difficile de monter des composants sur un circuit imprimé. Pour faciliter cela, les fabricants ont recours à la technologie à trou traversant plaqué (PTH). De cette façon, la production de planches de haute qualité devient facile. Alors, quelle est l'importance des trous traversants ? Cet article est un guide détaillé de la signification, de l'importance et du meilleur choix de PTH entre le placage et le non-placage (NPTH).

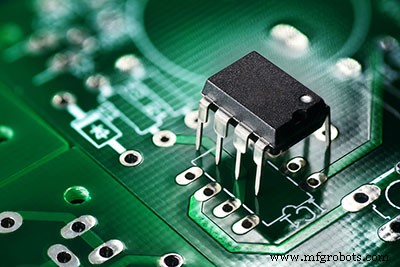

(Une image rapprochée d'un composant de puce électronique reposant sur des trous traversants)

1. Définition de la technologie Through-Hole

Avant de poursuivre, il serait essentiel de comprendre la véritable signification de la technologie des trous traversants. Qu'est-ce que la technologie PTH ? La technologie des trous traversants porte également le nom de «trou traversant». Il s'agit principalement d'un schéma de montage pour les composants électriques. Cela inclut l'utilisation de trous dans le trou d'insertion, puis la soudure au tampon PCB.

L'insertion de composants est un exercice que l'on peut faire soit manuellement, soit en utilisant une machine d'insertion automatique. Les trous traversants d'un PCB subissent un certain placage, d'où le terme PTH. Les trous traversants plaqués ont un chemin conducteur se déplaçant d'un côté du PCB à l'autre.

2. Types de trous plaqués

Il existe plusieurs types de trous métallisés, comme expliqué ci-dessous :

2.1 Fente de galvanoplastie (PTH)

La caractéristique principale et la plus notable de ce bain de galvanoplastie (PTH) est son processus de fabrication. Dans son processus de fabrication, après perçage de la planche, puis placage sur la paroi du trou. Tous ces éléments doivent leur fournir la conductivité requise.

Par conséquent, après l'achèvement du PCBA, le lien entre les conducteurs du composant et les pistes en cuivre atteint une meilleure stabilité mécanique. Dernièrement, la majorité des PCB ont tendance à être à double face ou à plusieurs couches avec des trous traversants plaqués. De cette façon, les composants se connectent efficacement aux couches requises.

2.2 Emplacement non plaqué (NPTH)

Comme son nom l'indique, ici, il n'y a pas de placage de cuivre sur les parois des trous. Cela signifie donc que le canon des cornichons manque de propriétés électriques. Ces plantations étaient autrefois très populaires, surtout lorsque les PCB avaient des pistes de cuivre imprimées sur un côté. Cependant, à mesure que le nombre de couches dans les PCB augmentait, leur popularité diminuait.

Le principal avantage des NPTH est qu'ils sont relativement faciles à fabriquer et beaucoup plus rapides. Bien qu'ils soient fréquents, ils ne trouvent pas une utilisation exclusive comme trous d'outillage. Mais parfois, les fabricants les utilisent pour le montage de composants.

2.3 La différence entre eux

Il existe des différences notables entre le trou traversant plaqué (PTH) et la fente non plaquée (NPTH). Le premier facteur de différenciation est la différence de chemin entre eux. Tout cela se passe sur une certaine donnée.

La façon dont les ondes se propagent dans un trou métallisé est différente de la façon dont elles se déroulent dans une fente non métallisée. Étant donné que PTH a des chemins conducteurs d'un côté de la carte, son approche n'est pas la même que celle de NPTH.

De plus, le cuivre sur le mur est un autre facteur de différenciation énorme entre les deux. Comme indiqué précédemment, les fentes non plaquées ne contiennent pas de cuivre sur les parois des trous. Cet aspect lui fait manquer de conductivité électrique supérieure. Mais d'un autre côté, vous trouverez des matériaux en cuivre sur les parois des trous traversants plaqués.

Enfin, PTH et NPTH diffèrent en termes d'applications. La plupart du temps, les trous traversants plaqués sont lourds pour fournir une excellente connectivité entre les PCB double et multicouche. Ils sont également applicables dans les applications qui nécessitent des connexions physiques solides. Vous les trouverez principalement dans les applications aérospatiales et militaires où la durabilité est essentielle.

Bien que la PTH puisse sembler ancienne et obsolète, vous ne pouvez pas ignorer sa vaste applicabilité. D'un autre côté, le NPTH n'est pas aussi applicable que le PTH. Ils sont idéaux pour les panneaux monocouches. Par conséquent, leur pertinence est un autre facteur de différenciation entre les deux.

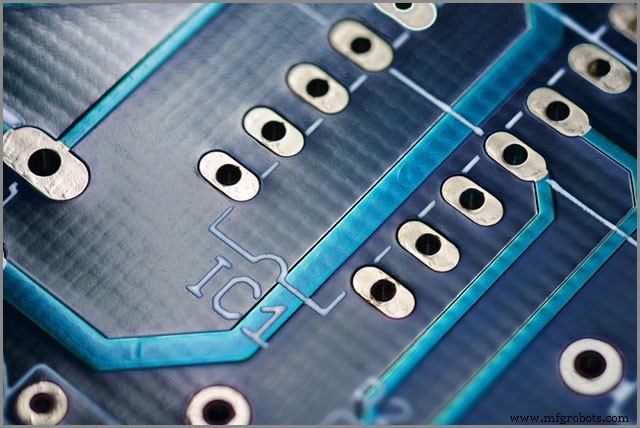

(Une image rapprochée des trous traversants plaqués sur un circuit imprimé bleu)

3. Quel est le rôle/l'importance du trou traversant métallisé ?

L'importance du trou traversant plaqué, en particulier dans les circuits modernes, est cruciale. Vous trouverez ci-dessous une brève mais aussi une explication claire de deux problèmes critiques :premièrement, l'importance du placage à travers les trous sur un circuit imprimé et, deuxièmement, l'importance du PTH.

3.1 Pourquoi des trous traversants sont-ils plaqués sur le circuit imprimé ?

Le placage de trous traversants sur une carte de circuit imprimé permet d'assurer la réalisation de plusieurs choses importantes. Mais avant de continuer, il est crucial de comprendre que la technologie des trous traversants plaqués a beaucoup fait. Plus important encore, il a presque supprimé les anciennes techniques d'assemblage de l'électronique. L'enroulement de fil en est un exemple.

Mais pourquoi le placage de trous sur une carte de circuit imprimé. Les fabricants procèdent au placage pour s'assurer que les composants entrent en contact avec les couches conductrices. Rôle que nous appelons généralement vias, la plaque offre une excellente conductivité électrique. Pour la fonctionnalité souhaitée d'un PCB, le placage est nécessaire.

3.2 Importance du trou traversant plaqué

Quelques avantages notables viennent avec un trou traversant plaqué. Par exemple, un trou traversant métallisé permet un prototypage plus rapide. De plus, avec un trou traversant plaqué, il devient plus accessible aux composants de soudure sur la carte. De plus, la maquette de la conception de la carte de circuit imprimé devient une possibilité avant même la fabrication de la carte.

Avec des trous traversants plaqués, soyez assuré de la durabilité des composants et des tolérances de puissance élevées sur la carte. Sans oublier les excellentes connexions exceptionnelles fournies avec les trous traversants de placage. Comme vous pouvez le voir, l'importance du trou traversant est assez vaste. Pour la meilleure solution, assurez-vous de vous approvisionner en PCB auprès de fournisseurs fiables.

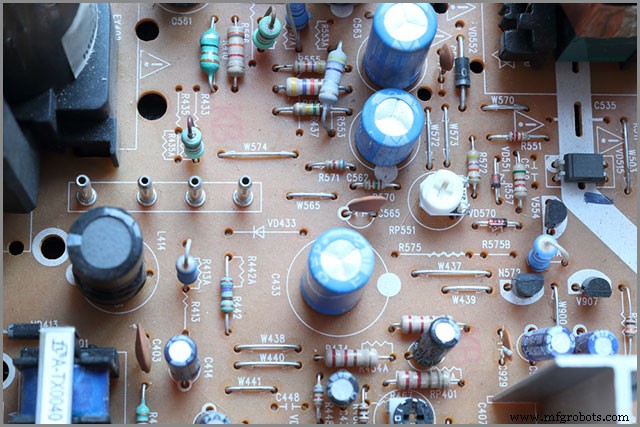

(Un PCB marron avec des trous traversants qui contiennent plusieurs composants)

4. Comment décomposer le processus de décomposition/trou traversant métallisé

Nous pouvons clairement comprendre le processus de décomposition du trou traversant métallisé en nous référant au schéma ci-dessous :

Nettoyage alcalin → rinçage à contre-courant → rugosification / micro-gravure) → montée à contre-courant → pré-trempage → activation → montée à contre-courant → besmearing → rinçage à contre-courant → PTH → rinçage à contre-courant → cueillette.

Voici une explication claire des étapes de décomposition de la PTH :

Nettoyage alcalin

Le nettoyage alcalin est le processus initial de PTH. Pour ce faire, assurez-vous de bien retirer l'huile de la planche. Après cela, empreintes digitales, oxyde et poussière soigneusement dans le trou. Après avoir terminé cela, ajustez la charge négative pour l'ensemble du mur dans une direction positive. La raison en est de s'assurer que le palladium colloïde absorbe dans le post-processus. Pendant tout ce temps, assurez-vous de maintenir le nettoyage. Les procédures de nettoyage doivent aller de pair avec les directives.

Microgravure

Il s'agit de l'élimination de l'oxyde sur une planche, puis de la rugosité de la planche. La raison en est essentielle. C'est pour assurer une excellente liaison entre le cuivre de base et la couche traversante plaquée. Il est important de noter que le nouveau cuivre est très actif et absorbe très bien le palladium colloïdal.

Préimprégné

Cela implique principalement la protection de la fente de palladium contre les dommages. La principale raison d'entreprendre le pré-imprégné est de prolonger la durée de conservation du circuit. Les principaux ingrédients ici sont les mêmes que ceux de la fente au palladium, à l'exception du chlorure de palladium. Le pré-imprégné joue un rôle important dans le mouillage de la paroi du trou. Sans le pré-piquet, il n'y aura rien pour maintenir toutes les couches ensemble. Par conséquent, sa fonction première est d'assurer qu'il fusionne les noyaux gravés.

Activation

L'activation est également essentielle dans un trou traversant métallisé. La paroi du trou constituée d'une charge positive joue un rôle important dans l'absorption de la particule de palladium colloïdal. Il le fait à l'aide d'un contrôle négatif. De cette façon, il garantit que le trou traversant métallisé est suffisamment compact. L'activation est l'une des étapes les plus critiques vers la qualité des puits de cuivre. D'autres choses essentielles ici incluent les températures et les points de contrôle. Tous ces éléments doivent être contrôlés en fonction des instructions d'utilisation.

Décontamination

La décontamination est l'élimination des ions stanneux à l'extérieur de la particule colloïdale de palladium. C'est dans le seul but d'exposer le noyau de palladium pour s'assurer qu'il joue un rôle de catalyseur utile. Il existe plusieurs produits chimiques à utiliser ici. Cependant, l'un des produits chimiques les meilleurs et les plus idéaux est l'acide fluoroborique. De nombreux fabricants comptent sur cet acide et, d'après leur expérience, il semble que l'acide soit le meilleur agent déliant à utiliser.

PTH

Maintenant, vous pouvez induire le cuivre autocatalytique de la réaction auto-catalysée en activant le noyau de palladium. Vous pouvez utiliser le sous-produit de réaction et le nouveau cuivre chimique comme catalyseur de réaction. Les deux vous permettront de catalyser efficacement la réaction. De cette façon, la précipitation du cuivre se poursuivra efficacement. Après avoir terminé cette étape, il y a le dépôt de cuivre chimique sur la paroi du trou ou la surface de la carte. Lorsque vous entreprenez ce processus, vous devez vous assurer que le bain reste sous l'agitation d'air standard. De cette façon, vous pourrez convertir beaucoup de cuivre divalent soluble.

La qualité du trou traversant joué a un effet direct sur la qualité de la fabrication du PCB. Si vous ne suivez pas les étapes ci-dessus comme requis, soyez assuré de produire des planches de qualité inférieure qui peuvent décevoir sur le marché. Vous n'aurez peut-être pas d'autre choix que de tout abandonner et de recommencer. Cela peut finir par être coûteux pour vous.

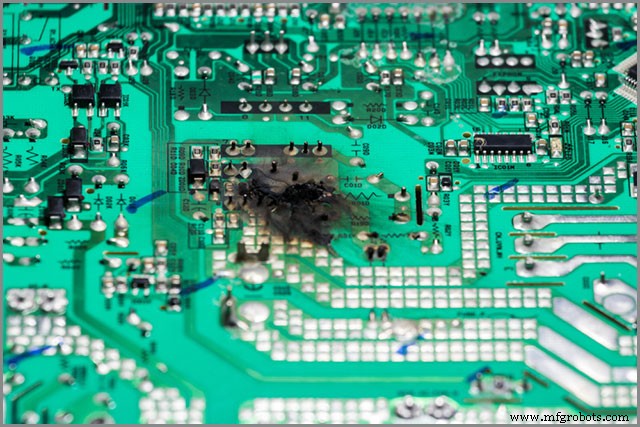

(Un PCB décomposé)

5. Équipement de traitement de trou traversant plaqué

En tant qu'entreprise manufacturière, entre autres, il est primordial de disposer du meilleur équipement de traitement de haute qualité. C'est un succès commercial essentiel dans une entreprise, surtout en cette ère de concurrence acharnée. Il en va de même pour le monde des PCB. Posséder un équipement de traitement de trous métallisés est essentiel.

Pour que vous restiez compétitif, rentable et pertinent, un tel équipement de traitement est nécessaire. Le marché regorge de machines de placage traversant de haute qualité. Cependant, vous devez vous assurer que vous les achetez auprès des bons fournisseurs. La machine de placage traversant Compacta 50 est l'une des meilleures du marché à ce jour.

La machine est livrée avec cinq réservoirs de traitement, un réservoir de rinçage par pulvérisation et deux bains de cuivrage. Il dispose également d'un triple rinçage avec contrôle du débit. À tout moment, vous devez vous assurer que vous utilisez le dernier équipement de trou traversant plaqué. De cette façon, soyez assuré de déployer certains des meilleurs circuits électroniques.

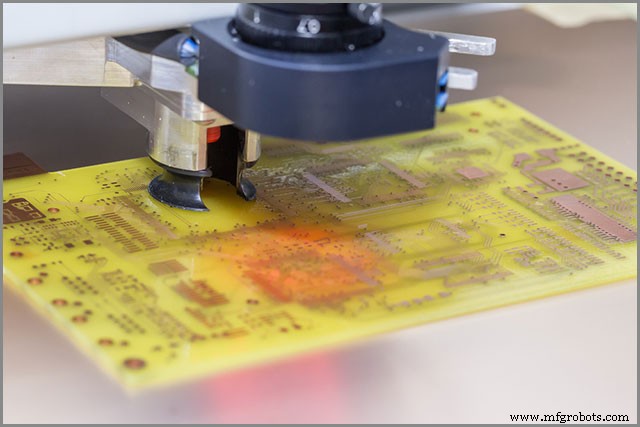

(perceuse PCB)

6. Problèmes et solutions des trous traversants plaqués

Plusieurs succès commerciaux importants accompagnent les trous plaqués. S'ils ne sont pas traités dans les plus brefs délais, ils peuvent inhiber la fonctionnalité de la carte. Heureusement, les solutions ne sont pas loin. Les problèmes de trous traversants plaqués suivants et leurs solutions.

6.1 Blistérage et laminage à bord

Le cloquage et le laminage sur un circuit est un gros problème pour les fabricants. C'est la survenue d'une mauvaise adhérence articulaire. Le bas se produit généralement en raison d'une réaction chimique indésirable du cuivre et du cuivre de base. Si vous voulez éviter cela, assurez-vous de maintenir la propreté. Nettoyez la surface du panneau pour améliorer le revêtement et l'adhérence. Aussi, choisissez un revêtement conforme moins perméable. Enfin, faites correspondre votre revêtement conforme à la soudure de la carte, résistez pour obtenir un collage idéal. Les autres causes de cloquage et de laminage à bord sont les suivantes :

Impossibilité d'enlever les taches d'adhésif et d'huile

Parfois, vous pouvez avoir du mal à éliminer les adhésifs et les polluants pétroliers, même après un broyage grossier. C'est un autre problème majeur qui peut provoquer des cloques et un laminage sur le carton. Si vous rencontrez une telle situation, sachez simplement qu'un pressage et un perçage appropriés peuvent résoudre ce problème. Cela renforcera sûrement ou garantira que l'élimination des taches d'adhésif et d'huile est facile.

L'eau neutre n'est pas propre après décontamination, et il y a du Mn sur le plateau

L'eau tiède doit être très propre. Sinon, vous risquez de vous retrouver avec des cas de cloques et de laminage à bord. Pour éviter de tels cas, vous devez vous assurer de vérifier attentivement les techniques de traitement. Ensuite, si tout ne va pas, vous devrez peut-être faire quelques ajustements.

Surfactant sur le tableau

Un tensioactif est un agent actif que vous pouvez trouver à la surface de la planche. Si vous en rencontrez, cela peut également ne pas être une bonne chose en tant que telle. Un agent actif qui se trouve sur le dessus de la surface du panneau peut également entraîner des cas de cloquage et de stratification. Si vous voulez éviter un tel cas, vous devez vous assurer que vous tenez compte de la propreté. Rincer la surface avec de l'eau non contaminée et vérifier la densité du bain d'acide. De cette façon, vous pourrez éviter les tensioactifs sur la planche.

Rugissage insuffisant de la surface du cuivre

Encore une fois, une micro-attaque courte et une rugosité de la surface du cuivre peuvent entraîner des cloques. C'est l'un de ces problèmes auxquels sont confrontés de nombreux fabricants de PCB dans le monde. Mais heureusement, les solutions ne sont pas trop loin. Si vous voulez éviter cela, assurez-vous de faire ce qui suit. Tout d'abord, vérifiez et ajustez la densité, l'humidité et le temps de la machine de microgravure. Parfois, vous pouvez constater que l'humidité est élevée dans la machine. Cela peut finir par rendre le cuivre rugueux, pour provoquer des cloques à bord.

Étain sur la surface du cuivre

Si vous trouvez une canette sur la surface en cuivre, cela pourrait également signifier un danger. Vous pouvez trouver un récipient sur le corps si le processus accéléré n'est pas suffisant. Tout comme le défi précédent, il existe également une solution à cela. Supposons que vous rencontriez ce problème, assurez-vous de vérifier et d'ajuster le paramètre de processus accéléré. Les enjeux sont même élevés si vous êtes dans la production à grand volume.

Oxydation de surface d'une feuille de cuivre

Enfin, il y a l'oxydation de surface de la feuille de cuivre. L'oxydation est un autre problème qui peut entraîner des cloques sur la planche. Si trop d'oxygène s'accumule dans la feuille de cuivre, il se condensera pour former des particules d'eau. Les particules d'eau peuvent alors provoquer des cloques. Si vous voulez éviter un tel problème, vérifiez le temps circulaire et d'égouttement. Si possible, introduisez un système de goutte à goutte.

6.2 Pas de cuivre dans la PTH

L'insuffisance de cuivre dans le trou traversant plaqué est un autre problème de PTH qui mérite d'être noté. S'il y a peu ou pas de cuivre dans le PTH, des vides de placage apparaîtront. Les vides de placage sur une carte de circuit imprimé peuvent empêcher la circulation adéquate du courant. La solution consiste à s'assurer qu'une quantité suffisante de cuivre va à la PTH. Encore une fois, le cuivre ne doit pas être en excès car cela pourrait bloquer les trous. D'autres problèmes et solutions dans cette section incluent :

Dégraissant déséquilibré

Si le dégraissant n'est pas équilibré, vous pouvez vous retrouver avec peu ou pas de cuivre dans le PTH. Comme vous le savez peut-être, l'absence de cuivre dans la PTH pose de nombreux problèmes. Si tel est le cas, ne paniquez pas tout de suite. Analysez soigneusement et ajustez le dégraissant à la plage normale.

Composant de déséquilibre du cylindre PTH

Rencontrez-vous une situation où vous avez des ingrédients déséquilibrés dans le cylindre PTH ? Si tel est le cas, analysez-le et ajustez-le à la plage souhaitée. Parfois, vous devrez peut-être rouvrir le cylindre pour que tout soit correct. Dans certains cas, vous pouvez trouver d'autres ingrédients épuisés ou trop peu.

Suraccélération

Une accélération excessive peut entraîner une faible quantité de cuivre dans la PTH. Une solution à cela est d'assurer une réduction des conditions de traitement accéléré. Ces conditions pourraient être des aspects tels que le temps, la température et la densité.

La rugosité de perçage est trop grande

La rugosité de forage est-elle excessive ou trop grande ? Aucun problème. Tout ce que vous devez faire est de vous assurer que vous contrôlez le forage. Si vous le faites, vous obtiendrez la rugosité de forage que vous désirez.

Stockage à long terme après PTH

Il n'est pas nécessaire de conserver la carte longtemps après avoir terminé le PTH. Si vous voulez que tout se passe bien, assurez-vous de terminer votre planche rapidement. Selon les experts du secteur, il est idéal de terminer la planche dans les 8 heures suivant le PTH.

Remplissez la carte avec des corps étrangers ou des cloques après PTH

Pour ce faire, vous devez vérifier le cuivre du panneau et la circulation à grande vitesse.

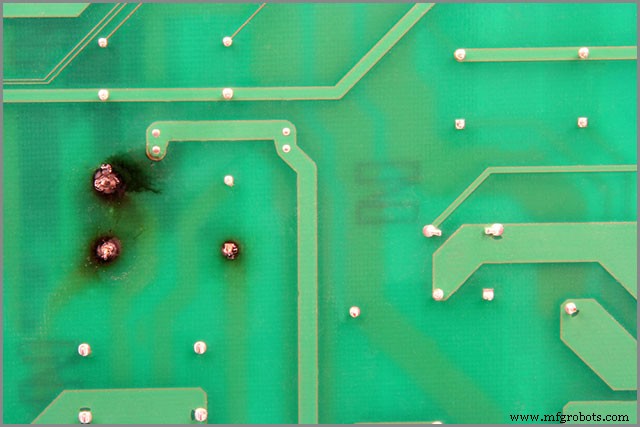

6.3 Bouchon

Les plugholes sont nécessaires pour la fonctionnalité d'une carte de circuit imprimé. Ils empêchent les circuits imprimés de court-circuiter et évitent que les résidus de flux n'atteignent les vias. Les bouchons, lorsqu'ils ne sont pas bien faits, peuvent endommager l'ensemble du circuit PHT. Nous avons décidé de faire en sorte que ceux-ci semblent corrects, un forage approprié est nécessaire. Voici quelques défis courants de Plughole et leurs solutions.

- Rempli de résine – Us votre perçage tôle de cuivre ou via plein de résine ? Si tel est le cas, tout ce que vous devrez peut-être faire est de contrôler la salle de forage.

- Particules de cuivre cylindriques PTH – S'il y a des particules de cuivre dans le cylindre PTH, cela peut empêcher le cuivre de se liquider efficacement. Si vous voulez éviter un tel scénario, vous devez vérifier le système de filtrage. Parfois, le système de filtrage peut être défectueux ou non fonctionnel.

- Corps étranger sur le panneau – Des résidus de cuivre sur le panneau ou simplement des corps étrangers sur le forum peuvent être problématiques. Entreprendre le traitement au charbon à temps est nécessaire. Cela empêchera la plaque de brûler de la poudre de cuivre qui tombe.

(Plugholes endommagés d'un PCB)

Résumé

La technologie des trous traversants plaqués est ici avec nous. Et comme les choses se présentent, PTH est là pour rester. Mais d'un autre côté, il présente de nombreux avantages. PTH est excellent pour le prototypage et les tests. Ici, vous pouvez échanger des composants sur le PCB avant de concevoir efficacement la planche à pain.

Comme indiqué précédemment, les composants traversants sont robustes, ce qui vous assure une durabilité. Avez-vous des projets PTH à venir ? Nous fournissons des niveaux d'intégration sans précédent à l'industrie électronique. La conception des circuits imprimés PTH nécessite des compétences techniques et de la précision. Si vous envisagez d'avoir des conseils d'administration de haute qualité, il n'y a aucun mal à approcher des experts de l'industrie. Appelez-nous dès aujourd'hui pour toutes vos solutions PCB PTH.

Technologie industrielle

- L'importance de la sécurité électrique

- L'utilisation croissante de la technologie dans l'industrie manufacturière

- Briser le cycle de la dette technologique de la chaîne d'approvisionnement

- L'importance de la maintenance des équipements dans la fabrication

- L'importance de l'entretien de routine sur l'équipement

- Comment la technologie cloud facilite les améliorations du flux de travail sur le site de production

- PCB 101

- L'importance de la technologie développée par les startups

- Montage en surface par rapport au trou traversant :quelle est la différence ?