Collecte manuelle des données :le plus gros problème de la fabrication

La fabrication s'est toujours appuyée sur les données pour mesurer les performances et identifier les domaines d'opportunité. Mais à mesure que la technologie progresse, de nombreux fabricants continuent de fonctionner comme par le passé.

La tradition de collecte manuelle des données de production pose de nombreux problèmes inhérents. Avec de puissantes capacités de surveillance et d'analyse désormais facilement disponibles, la collecte manuelle de données cède rapidement la place à des solutions automatisées.

Collecte de données manuelle ou automatisée

1. Collecte de données manuelle

La collecte manuelle des données consistait traditionnellement en des presse-papiers, des stylos, des tableaux blancs, des chronomètres et des minuteries. Ceux-ci étaient (et continuent d'être) utilisés pour enregistrer les chiffres de production, les temps d'arrêt et les taux de rebut. Ils ont également été utilisés pour mesurer le travail et les mouvements sur le lieu de travail.

Au fur et à mesure que la technologie informatique progressait, ces outils ont été remplacés par des feuilles de calcul Excel et éventuellement par des logiciels autonomes pour fournir des données et des analyses de meilleure qualité. Mais l'enregistrement et les mesures étaient encore manuels et sujets aux erreurs humaines et aux biais. Les données elles-mêmes étaient retardées, inexactes et moins exploitables.

L'un de nos clients a récemment partagé certains des documents papier qu'il avait l'habitude de remplir afin de suivre les temps d'arrêt événements. Ils automatisent désormais ce processus avec MachineMetrics. Lisez leur histoire complète ici.

L'un de nos clients a récemment partagé certains des documents papier qu'il avait l'habitude de remplir afin de suivre les temps d'arrêt événements. Ils automatisent désormais ce processus avec MachineMetrics. Lisez leur histoire complète ici.

2. Collecte de données automatisée

La collecte de données automatisée fait partie de la transformation numérique de la fabrication. Ce concept consiste à collecter des données en temps réel directement à partir de la machine à l'aide d'appareils et de capteurs. Au fil du temps, de nombreux fournisseurs OEM ont commencé à ajouter la collecte de données automatisée à leur équipement.

Bien que cette collecte de données ait amélioré, il s'agissait toujours d'un processus fragmenté en raison des systèmes existants nécessitant une saisie manuelle des données et des logiciels qui n'étaient pas connectés aux dispositifs d'acquisition de données en temps réel.

Aujourd'hui, les fabricants utilisent des plates-formes de données machine pour collecter, standardiser et contextualiser de manière autonome les données de production. Cela fournit des informations pour une meilleure prise de décision, une plus grande efficacité et l'optimisation des processus de fabrication.

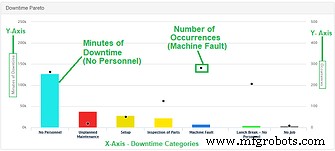

L'automatisation de la collecte de données donne aux fabricants un aperçu immédiat des problèmes et des opportunités de production, sans tous les efforts de collecte, de normalisation et de analyser les données. Ci-dessus, un exemple de rapport de temps d'arrêt de MachineMetrics.

L'automatisation de la collecte de données donne aux fabricants un aperçu immédiat des problèmes et des opportunités de production, sans tous les efforts de collecte, de normalisation et de analyser les données. Ci-dessus, un exemple de rapport de temps d'arrêt de MachineMetrics.

Les coûts de la collecte manuelle des données machine

La collecte manuelle de données peut sembler une approche décente à court terme, mais elle peut être assez coûteuse pour les fabricants.

Non seulement les stratégies manuelles sont très inefficaces, sujettes aux erreurs, sujettes à des biais, chronophages et décalées dans le temps, mais elles rendent également difficile l'obtention d'informations précises en temps réel. Vous devez généralement attendre la fin de la journée, de la semaine ou du mois pour obtenir un résumé des données. Cela signifie que vous ne pouvez pas prendre de décisions opportunes susceptibles d'améliorer votre processus de production.

La collecte manuelle des données demande également beaucoup de main-d'œuvre et éloigne les ressources de l'usine et les détourne vers des tâches sans valeur ajoutée de tri, d'organisation et de livraison des données manuelles à l'utilisateur final. Cela a non seulement un impact sur votre productivité actuelle, mais empêche également les gens d'identifier les opportunités et d'améliorer les processus.

En fait, cela va complètement à l'encontre de l'idée d'amélioration continue, car non seulement cela enlève du temps à vos employés, mais cela entrave complètement l'innovation.

Au fur et à mesure que votre entreprise se développe et que vous ajoutez plus de produits, de gammes et d'employés, la collecte manuelle des données devient de plus en plus coûteuse. Nous passons en revue cette liste de conséquences sans cesse croissante ci-dessous.

Le déploiement de MachineMetrics a aidé Avalign Technologies à automatiser la collecte de données, à réduire les temps d'arrêt et à augmenter l'OEE, ce qui a généré des millions de dollars de capacité supplémentaire. Lisez l'histoire d'Avalign.

La collecte manuelle de données entraîne des problèmes encore plus importants

La collecte manuelle des données est un mauvais moyen de collecter des données opérationnelles. Les processus qui reposent sur du papier et des feuilles de calcul créent de nombreux problèmes pour les mesures de performance, les rendant « lacunaires », inexactes et souvent trop obsolètes pour être utilisées efficacement. Il s'agit généralement d'un problème qui s'aggrave de lui-même.

Productivité réduite

Chaque coup de crayon ou marque sur papier réduit la productivité. Les variables et les facteurs que les opérateurs doivent noter continuent d'éroder considérablement la productivité. Pire encore, plus les données sont complexes, plus les risques d'erreur humaine sont grands.

Cela pourrait signifier une réduction significative du temps de fonctionnement sur une base par minute. Cela détourne également les opérateurs de la surveillance vitale de l'état de la machine et d'autres tâches qui ont un impact sur la qualité et l'état de la machine.

Ce problème s'étend à l'analyse, dans laquelle toutes ces données doivent être compilées manuellement, contextualisées et formatées dans des rapports et des visualisations digestes.

Un opérateur interagit avec une tablette MachineMetrics, ce qui lui permet de rester sur la bonne voie pour atteindre les objectifs de production attendus.

Un opérateur interagit avec une tablette MachineMetrics, ce qui lui permet de rester sur la bonne voie pour atteindre les objectifs de production attendus.

Métriques mal groupées

La plupart des opérateurs et des techniciens réalisent les problèmes inhérents à la collecte manuelle des données. Pour cette raison, les employés créent des solutions de contournement pour améliorer le processus, ce qui ne peut qu'empirer les choses. Au lieu d'enregistrer chaque occurrence au besoin, de nombreux opérateurs choisiront de l'enregistrer par lots pendant une pause ou à la fin d'un quart de travail. Cela peut s'étendre pour inclure l'enregistrement par lots tous les quelques jours plutôt que sur une base régulière. En conséquence, la précision et la fiabilité des données sont réduites.

Ressentiment des employés

Les processus manuels de collecte de données peuvent déclencher le ressentiment des employés. Étant donné que les mesures de mouvement et de travail sont également manuelles, il n'est pas rare que le temps d'enregistrement soit omis des études de temps. Les employés sont alors confrontés à des pressions pour respecter les quotas, atteindre des taux de production spécifiques et atteindre d'autres objectifs fixés par l'entreprise de fabrication. À leur tour, ils n'apprécient pas le temps qu'il leur faut pour s'arrêter et marquer leurs données manuelles, car cela les éloigne des fonctions essentielles de la machine.

Informations expirées

Les données manuelles nécessitent une compilation, un tri, une saisie de données, une analyse humaine, etc., pour fournir des informations aux responsables à utiliser dans la prise de décision. Mais, cela ne concerne parfois qu'un jour, un quart de travail ou une heure en particulier. Généralement, les données manuelles sont trop obsolètes pour être utiles une fois leur traitement terminé.

De plus, les données sont susceptibles d'être mal gérées, ce qui rend difficile l'exécution de rapports et d'analyses historiques.

MachineMetrics peut être utilisé pour exécuter des rapports historiques, ainsi que pour approfondir la couche dont vous avez besoin d'informations, y compris au niveau de l'usine, du processus, de la machine ou de l'opérateur.

MachineMetrics peut être utilisé pour exécuter des rapports historiques, ainsi que pour approfondir la couche dont vous avez besoin d'informations, y compris au niveau de l'usine, du processus, de la machine ou de l'opérateur.

Mauvaise prise de décision

Une productivité réduite, des données de lot erronées, le ressentiment des employés et des informations périmées conduisent à une mauvaise prise de décision. Si un responsable examine les taux de production impactés par un opérateur qui a perdu une grande partie de son temps à enregistrer des données, il peut décider que cela fait augmenter les coûts de main-d'œuvre. Ou ils peuvent déterminer un plan d'action basé sur des données expirées qui n'ont pas d'impact réel sur l'opération.

Données non structurées et absence de tendances

Les données collectées manuellement sont souvent non structurées. Avec ce type de données, il est difficile de faire autre chose qu'une analyse de haut niveau. Cela peut convenir à certaines fins, mais ce n'est pas suffisant pour vraiment comprendre ce qui se passe dans l'atelier. Vous ne pouvez pas réparer ce que vous ne comprenez pas.

Sans tendances, il n'y a aucun moyen d'identifier les causes profondes des problèmes. Ceci est particulièrement important dans les environnements de fabrication au plus juste où les petits problèmes peuvent rapidement devenir importants s'ils ne sont pas résolus immédiatement. Cela rendra l'identification des causes profondes assez difficile.

L'un des piliers de MachineMetrics est la capacité de se connecter et de collecter des données à partir de n'importe quel équipement de fabrication. Cette collecte et cette normalisation autonomes des données garantissent que les données sont immédiatement exploitables. Pas besoin de compiler et de traduire les données dans un modèle commun. Il est déjà disponible pour être utilisé dans des rapports et des tableaux de bord prédéfinis.

Portée limitée

La collecte manuelle des données ne peut généralement pas « zoomer » avant et arrière au niveau de la broche au niveau de la machine au niveau de l'usine ou de l'atelier. Il peut également ne pas avoir la capacité de classer les machines par produit ou type. Par conséquent, les membres de l'équipe passent plus de temps à essayer de trouver les données dont ils ont besoin, à découvrir ce qui se passe réellement dans l'atelier et à prendre des décisions précises. Cela rend également difficile la recherche et la résolution de problèmes avec des machines spécifiques.

Erreur humaine

Le problème le plus flagrant de la collecte manuelle de données est l'erreur humaine. Il peut s'agir de simples lacunes telles que des numéros transposés, des problèmes d'écriture manuscrite ou l'oubli d'enregistrer des données. Cela peut également signifier des erreurs plus complexes telles que des différences d'interprétation entre les opérateurs sur différents quarts de travail ou l'enregistrement des mêmes informations dans plusieurs formats.

Cause racine incorrecte

L'analyse des causes profondes est essentielle dans toute entreprise de fabrication. C'est particulièrement important pour la fabrication au plus juste et celles qui s'appuient sur l'amélioration continue. Avec la combinaison d'erreurs humaines, de tâches chronophages sans valeur ajoutée et d'autres problèmes associés à la collecte manuelle de données, il peut être difficile de déterminer une cause fondamentale.

Supposons qu'une cause profonde soit identifiée sur la base d'une étude de temps qui n'inclut pas le temps d'enregistrement de l'opérateur ou qui s'appuie sur des informations de fabrication obsolètes. Dans ce cas, une mauvaise décision sur la cause profonde peut aggraver les choses.

Inattention de l'opérateur

Si un opérateur enregistre un arrêt ou un événement, son attention est détournée du fonctionnement de la machine. Cela peut entraîner des temps d'arrêt supplémentaires si un autre arrêt se produit lors de l'enregistrement du premier. Pire encore, ce manque d'attention peut entraîner des conditions de sécurité dangereuses car l'opérateur n'est pas concentré sur la machine.

Les opérateurs et les responsables peuvent utiliser MachineMetrics comme une "boîte à outils" pour prendre de meilleures décisions plus rapidement au quotidien. De plus, ils peuvent créer des rapports historiques personnalisés et utiliser les données machine en temps réel pour permettre l'automatisation.

Données incorrectes

L'erreur humaine peut réduire la qualité des données collectées au niveau de la machine. Mais ces données incorrectes transmises d'un service à l'autre ou saisies dans un système ERP peuvent entraîner la prise de mauvaises décisions au sein de l'entreprise. Des données incorrectes ont un impact sur les achats, la précision des stocks, la planification et, finalement, la livraison. Lorsque les données ne sont pas fiables et précises, elles peuvent avoir un impact sur la compétitivité et faire grimper les coûts.

Les stratégies manuelles cèdent la place aux solutions automatisées

Les problèmes associés à la collecte manuelle des données vont à l'encontre de ce que l'industrie manufacturière a appris au cours des décennies qui ont suivi la première révolution industrielle. Les sociétés OEM intègrent déjà des capacités de collecte de données automatisées intégrées dans de nouveaux équipements.

Cette fonctionnalité fonctionne avec MachineMetrics Machine Data Platform pour collecter les performances et les conditions de la machine directement à partir de la machine.

Des systèmes hérités tels que des équipements analogiques peuvent également être ajoutés à l'écosystème connecté pour permettre une surveillance complète de la production sur toutes les machines d'une entreprise.

L'écriture est sur le mur pour la collecte manuelle des données. Alors que les entreprises cherchent à améliorer leur part de marché et leur avantage concurrentiel, la collecte manuelle de données ne survivra pas.

Vos concurrents déploient des solutions numériques. Êtes-vous ?

Les données doivent être pertinentes, exactes, opportunes, accessibles, interopérables et transparentes. La collecte manuelle de données ne répond à aucune de ces exigences, et encore moins à toutes.

La technologie de fabrication automatisée rendra obsolète la collecte manuelle des données. Les solutions numériques peuvent éliminer la collecte manuelle et permettre aux opérateurs, techniciens et responsables d'optimiser les processus et d'augmenter l'efficacité.

Cela se fait en utilisant les meilleures plates-formes de leur catégorie qui peuvent permettre la connectivité entre tous les équipements. Ces solutions collectent, organisent, structurent et analysent les données en fonction des besoins de l'entreprise et les renvoient aux utilisateurs avec des informations en temps réel.

La technologie de fabrication automatisée élimine tous les problèmes inhérents à la collecte manuelle des données. Le personnel n'est plus nécessaire pour collecter, trier, saisir et analyser les données, de sorte que la main-d'œuvre n'est plus nécessaire pour le traitement sans valeur ajoutée.

Les tableaux de bord d'atelier en temps réel offrent un accès à toutes les parties prenantes de l'atelier, permettant aux gens de faire mieux, plus rapidement décisions au quotidien.

Les tableaux de bord d'atelier en temps réel offrent un accès à toutes les parties prenantes de l'atelier, permettant aux gens de faire mieux, plus rapidement décisions au quotidien.

Libérer la puissance des données en temps réel avec MachineMetrics

MachineMetrics comprend que des données précises et opportunes sont la clé d'excellents processus de production. La collecte manuelle de données peut être éliminée grâce à la plate-forme MachineMetrics Machine Data, qui fournit des données claires et précises et des informations analytiques en temps réel.

Les résultats vous aideront à optimiser les processus, à augmenter la productivité et à améliorer les opérations. En fait, notre utilisateur moyen constate une augmentation de 20 % de l'efficacité. Intéressé de voir comment cela fonctionne par vous-même ? Réservez une démonstration dès aujourd'hui pour découvrir comment nous pouvons vous aider à accélérer votre transformation numérique et à éliminer le besoin de presse-papiers, de stylos et de feuilles de calcul.

Automatiser la collecte de données avec MachineMetrics

Réserver une démo

Technologie industrielle

- Protocoles réseau

- Pourquoi le numérique ?

- Pourquoi le contexte est roi lors de l'application de la collecte de données

- Comment l'IA résout le problème des données "sales"

- Qu'est-ce que l'IIoT ?

- Collecte de données de fabrication :optimiser l'atelier

- Kepware vs MachineMetrics :Quelle est la meilleure solution pour la collecte de données machine ?

- Codes-barres contre RFID :quelle est la meilleure technologie de collecte de données et de suivi des stocks ?

- Pourquoi numériser les formulaires de collecte de données et les listes de contrôle ?