L'importance de la normalisation des données dans la fabrication

La puissance des données rendues vivantes par l'essor des technologies de l'Internet industriel des objets (IIoT) et de la quatrième révolution industrielle (Industrie 4.0) est incontestée. Pour la fabrication, il ne s'agit plus de savoir si les entreprises numériseront et intégreront ces systèmes dans leur fonctionnement - c'est une question de quand . C'est aussi une question de survie et de compétitivité.

Pour la normalisation des données, de nombreux éléments doivent être pris en compte, tels que la manière dont les données seront collectées, les systèmes qui seront déployés pour les gérer et la manière dont elles seront analysées pour permettre l'actionnabilité. Sans normalisation, vous vous retrouverez avec des formats de données variables, des systèmes de collecte de données cloisonnés et un manque d'informations exploitables.

Mais qu'est-ce que la normalisation des données, en particulier dans le contexte de la fabrication ? Et en quoi son importance est-elle importante pour les fabricants qui entament leur parcours de transformation numérique ? Poursuivez votre lecture pour découvrir pourquoi la collecte et la normalisation automatisées des données constituent la première et la plus importante étape de la mise en œuvre réussie de l'IIoT dans un environnement de fabrication allégée.

Qu'est-ce que la normalisation des données ?

La standardisation des données convertit l'énorme volume d'informations entrantes dans un format standard. Cela permet aux utilisateurs finaux tels que les opérateurs, les techniciens, les superviseurs, les cadres intermédiaires et les cadres d'utiliser les informations révélées par les données.

L'objectif d'une standardisation efficace des données est d'automatiser le processus de collecte de sources de données disparates et de les traduire de manière autonome en un modèle commun à partir duquel les personnes et les systèmes peuvent consommer les données à des fins d'analyse et d'action.

Il est typique pour les entreprises de fabrication d'utiliser des équipements fabriqués par différents équipementiers. Il est également typique que cet équipement varie en âge sur de nombreuses années. Ainsi, connecter l'équipement dans un système complet est déjà assez difficile. Mais essayer de gérer autant de sources de données différentes sans processus de normalisation des données serait incroyablement difficile, chronophage et gourmand en ressources.

Avec la standardisation des données, les nombreux formats de données différents sont transformés en un modèle commun via un périphérique périphérique. Avec le logiciel de mappage de balises de données sur l'appareil périphérique, les données sont d'abord mappées sur un modèle commun, puis peuvent être envoyées dans le cloud pour une analyse plus approfondie.

Une fois normalisées, les données peuvent être stockées dans des entrepôts de données, le cloud, des lacs de données ou d'autres bases de données. Ces processus de normalisation aident les utilisateurs au niveau de l'usine et de l'atelier, ainsi que d'autres départements liés à l'entreprise tels que la chaîne d'approvisionnement et les opérations. Les données peuvent également être utilisées dans d'autres systèmes d'exploitation informatiques (tels que les logiciels MES et BI) en tant que composant essentiel de la prise de décision.

Avoir des données standardisées signifie que tout le monde travaille sur la même page avec des données cohérentes en temps réel et une source unique de vérité.

Cela semble simple en principe, mais ce qui distingue une solution comme MachineMetrics, c'est la connectivité rapide à tous les actifs de la machine, garantissant que toutes les informations de votre équipement peuvent être collectées, standardisées et contextualisées. De plus, avec des fonctionnalités prêtes à l'emploi telles que des tableaux de bord, des notifications et des flux de travail, vous pouvez obtenir de la valeur en quelques semaines, et non en plusieurs années.

Collecter et normaliser facilement les données

Réserver une démoLe problème est que de nombreux fabricants ne s'engagent pas dans la normalisation des données et tentent d'enregistrer et d'analyser manuellement les données, ou utilisent des solutions héritées pour mapper leurs données sur un modèle unifié.

Cas d'utilisation pour la normalisation des données

Il existe un nombre illimité de cas d'utilisation lorsqu'il s'agit d'exploiter des données d'usine standardisées. Ce qui est important, c'est que ces données machine représentent la source d'informations la plus précise sur l'atelier, car ce sont les données les plus étroitement associées à la production.

Pour cette raison, les équipes et les systèmes peuvent s'appuyer sur les données pour prendre de meilleures décisions au quotidien. Ce concept d'utilisation des données machine dans toute l'organisation est appelé "le fil numérique des données machine".

Voici quelques cas d'utilisation pour la standardisation des données :

Visualisation des données

Avec des données standardisées, l'analyse avancée peut fournir un état de l'état en temps réel aux tablettes et aux moniteurs au point de production. Les opérateurs peuvent voir la production actuelle, les défauts, l'état et d'autres informations pertinentes en temps réel et agir en conséquence via des interfaces intuitives.

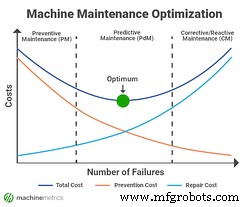

Entretien

En utilisant des problèmes historiques et des données actuelles, la maintenance peut passer d'une stratégie basée sur le calendrier à une stratégie basée sur les conditions. Cela permet de réduire les coûts tout en prolongeant la durée de vie de l'équipement et des outils, l'objectif ultime d'un programme de maintenance. À mesure que la maturité numérique augmente, les opérations peuvent même commencer à évoluer vers des stratégies de maintenance prédictive.

Gestion

La normalisation des données peut être analysée et connectée via une API à d'autres logiciels d'informatique décisionnelle pour aider à prévoir les tendances des produits, identifier les défaillances sur le terrain, analyser les problèmes de qualité, etc. Ces tendances peuvent aider les fabricants à prendre des décisions plus éclairées sur la stratégie de croissance de l'entreprise, l'amélioration des processus et la réduction des coûts. La normalisation des données se produisant à la périphérie via une plate-forme de données machine, elle peut être poussée dans d'autres systèmes, tels qu'un MES ou un ERP, pour une meilleure compréhension de la production et une meilleure prise de décision.

Automatisation

Agir sur les données n'est possible que s'il existe des informations clés dérivées des données. c'est à dire. Une machine a connu un événement de temps d'arrêt, nous sommes en retard sur les objectifs de production, notre taux de défauts est plus élevé que d'habitude, etc. De plus, des informations à partir des données ne peuvent être dérivées que si ces données sont facilement consommables. Avec des données facilement consommables, les fabricants peuvent commencer à utiliser ces données pour permettre une prise de décision plus rapide, ce qui conduit finalement à l'automatisation.

Par exemple, MachineMetrics peut vous permettre d'informer instantanément un responsable de la production lorsqu'une machine subit un événement d'indisponibilité, de créer des flux de travail qui envoient des données sur l'état de la machine à une GMAO pour générer des ordres de travail ou d'automatiser l'analyse de la capacité, l'analyse de la configuration et l'analyse des temps d'arrêt.

La normalisation des données est un résultat naturel de l'industrie 4.0

L'arrivée de l'industrie 4.0 et de l'IIoT a signifié la connexion des équipements de fabrication dans une entreprise. La puissance des données collectées s'est avérée très utile pour le suivi de la production, l'amélioration des processus et le déblocage des capacités cachées dans l'usine connectée.

Il conduit également des chaînes d'approvisionnement plus agiles et réactives, améliore les prévisions et les achats, et une foule d'autres utilisations. Mais ces outils ont également forcé la normalisation des données à un rythme rapide.

Cette normalisation est un résultat naturel de l'industrie 4.0, car les outils et applications destinés à utiliser ces données IoT ne seront probablement pas en mesure d'ingérer ou d'utiliser les données si elles ne sont pas standardisées dans un modèle commun. C'est pourquoi des solutions telles que MachineMetrics font partie intégrante d'un environnement de fabrication connecté.

Non seulement MachineMetrics offre une solution plug-and-play pour la collecte de données machine, mais les données de toutes les marques et modèles d'équipement peuvent être transformées de manière autonome en un ensemble de données commun. Ces données peuvent ensuite être utilisées au sein de la plate-forme MachineMetrics via des rapports, des tableaux de bord et des flux de travail, ou être envoyées à d'autres systèmes tels que CMMS, QMS, ERP ou MES.

Découvrez comment vous pouvez construire la bonne pile d'usine avec un ensemble de solutions de pointe.

L'impact de la collecte et de la normalisation automatisées des données

L'automatisation de la collecte de données fastidieuse requise dans l'atelier, ainsi que la normalisation, la contextualisation et l'analyse font partie intégrante de l'amélioration des performances. Passons en revue certains des principaux leviers de valeur d'une plate-forme de données machine comme MachineMetrics.

Déploiement sans effort

MachineMetrics peut être installé rapidement pour capturer, transformer et contextualiser les données. Il peut être ajouté à un équipement nouveau ou ancien pour transformer instantanément les données en structures standard, rendant les rapports et les analyses cohérents. Comme il fonctionne avec des équipements numériques et analogiques, les appareils peuvent être opérationnels en quelques minutes avec des données standardisées de haute qualité. En une journée, vous pouvez visualiser la production de votre exploitation.

Avantages de la normalisation du niveau d'activité

La possibilité d'explorer, de surveiller et de contrôler les activités au niveau de la broche, de la machine, de l'équipe ou de l'usine peut améliorer l'efficacité et augmenter le débit. Cela signifie également moins d'interventions humaines et moins d'erreurs humaines. Plus besoin de suivre manuellement sur un tableau blanc, d'ajouter des données dans une IHM ou d'analyser des données dans une feuille de calcul Excel. De l'atelier au dernier étage, chaque responsable peut accéder au niveau qui lui convient pour ses responsabilités correspondantes.

Actions prédictives et prescriptives

La normalisation des données et les analyses avancées peuvent fournir des informations sur la maintenance. Cela peut prendre la forme d'une simple notification à la bonne personne lorsque l'équipement tombe en panne ou de l'élaboration d'un programme de maintenance basé sur l'utilisation pour s'assurer que l'équipement est entretenu au moment optimal. Ces données exploitables historiquement développées s'étendent également à d'autres équipes. Par exemple, dans le cas de la production, vous pouvez établir des temps de cycle précis et un travail standard, ou dans le cas de la qualité, vous pouvez disposer d'une référence utile pour mesurer le taux de défauts.

Visibilité sans précédent

Tout comme le télescope Hubble a changé la donne en astronomie, les données standardisées offrent aux entreprises manufacturières un niveau de visibilité sans précédent sur leurs opérations en atelier. Les utilisateurs peuvent suivre et visualiser les performances, les problèmes, les tendances et les informations comme jamais auparavant, le tout en temps réel.

Réduction des coûts de main-d'œuvre et utilisation plus efficace de l'équipement

L'analyse des données a toujours exigé des compétences élevées et de nombreux employés. Grâce à la normalisation des données et aux informations analytiques exploitables, les entreprises ont désormais le pouvoir de concevoir des rapports et des analyses personnalisés pour répondre à leurs besoins sans avoir à embarquer une équipe d'analystes de données. Cela garantit également que les ressources sont utilisées aussi efficacement que possible. Par exemple, mesurer l'efficacité des opérateurs de machines ou suivre la disponibilité des machines.

Rentabilité supérieure

Les actionnaires et les propriétaires paient un prix élevé pour les entreprises qui n'utilisent pas l'IIoT et la normalisation des données. La rentabilité est considérablement plus élevée avec des données standardisées, car elles peuvent aider à libérer de la capacité, à améliorer les processus, à réduire les coûts de maintenance, etc.

Prévention :

- Enregistrement en double

- Arrêt et redémarrage intempestifs des équipements et des processus

- Problèmes de sécurité au niveau de la machine

- Fausses alertes et alarmes

- Création d'une pénurie ou d'un excédent de pièces

- WIP mal livré ou manquant

- Planification ou prévision hors cible des matières premières

Commencer dès aujourd'hui :extraire de la valeur de vos données

Alors que l'industrie fait face au nombre croissant de points de données et de sources de données, vous pouvez faire un bond en avant avec un avantage concurrentiel significatif :des données précises, en temps réel et standardisées, toutes disponibles à portée de main pour prendre des décisions à la volée, identifier les problèmes immédiatement et en exécutant une analyse approfondie pour repérer les inefficacités, les capacités cachées et les goulots d'étranglement des processus.

Réservez une démonstration de MachineMetrics dès aujourd'hui pour voir comment, ou découvrez comment certains de nos clients génèrent de la valeur avec une plate-forme de données machine :

- Morgan Olson :un responsable de l'amélioration continue chez cet important fabricant de carrosseries de fourgonnettes sans rendez-vous a économisé 600 000 $ en dépenses d'investissement et réduit les déchets de 50 %.

- Flexco :un producteur de composants clés tels que des fixations de courroie, des nettoyants et des produits d'entretien a réalisé une augmentation de 16,5 % de sa productivité et une augmentation de 9 % de l'utilisation globale de l'usine.

- Avalign :un directeur de l'OEE explique comment il a utilisé MachineMetrics pour générer des millions de dollars de bénéfices grâce à une capacité accrue (sans ajouter d'équipement supplémentaire).

Collecter et normaliser facilement les données de production

Réserver une démo

Technologie industrielle

- L'importance de la sécurité électrique

- La fabrication basée sur les données est arrivée

- L'importance de la maintenance des équipements dans la fabrication

- L'importance de l'usinage rapide dans la fabrication

- L'usine numérique :la fabrication intelligente propulse l'industrie 4.0

- L'importance de l'IIoT dans une usine intelligente

- Surmonter les goulots d'étranglement :la puissance de l'analyse dans le secteur manufacturier

- Relever le défi de la fabrication grâce aux données et à l'IA

- Les 8 gaspillages du Lean Manufacturing