Convergence IT/OT :dans l'IoT industriel, deux mondes s'affrontent

Les entreprises ont compris les avantages des technologies de l'information depuis de nombreuses années. Et avec l'arrivée de la technologie Industrial Internet of Things (II0T), une nouvelle révolution de la numérisation de la production est en cours. Mais à mesure que ces deux technologies continuent de mûrir, la convergence IT/OT devient une réalité et promet d'offrir un avantage combiné plus important pour l'adoption de l'IIoT que l'une ou l'autre ne pourrait le faire à elle seule.

Quelle est la définition des technologies de l'information ?

Les systèmes informatiques existent depuis de nombreuses décennies. Ils consistent en la collection de logiciels, de systèmes, de réseaux, de maintenance et de stockage de données dans un système combiné qui traite et distribue les données. Les responsables et les décideurs utilisent ces données à tous les niveaux pour prendre des décisions au niveau de l'entreprise ou de l'usine dans des environnements industriels.

Pour les logiciels, cela peut inclure des systèmes MRP autonomes, des systèmes ERP, des plateformes financières ou de qualité spécialisées, etc. Au départ, ces plates-formes logicielles étaient des systèmes sur site qui nécessitaient des mises à jour régulières et étaient coûteuses pour ceux qui les utilisaient.

Les technologies de l'information nécessitent également un réseau. Traditionnellement, cela signifiait des serveurs internes, un câblage en câble ou en fibre optique et les compétences de maintenance pour installer et entretenir le matériel réseau. D'autres compétences précieuses sont nécessaires pour connecter le logiciel et le matériel du système.

Les systèmes informatiques étaient souvent en proie à l'incapacité des appareils à communiquer avec d'autres logiciels, laissant les données cloisonnées et soumises au biais d'entrée et à un décalage entre l'acquisition des données et la distribution exploitable. Les plates-formes basées sur le cloud ont remplacé une grande partie du besoin de réseaux internes, mais de nombreux systèmes matériels hérités peuvent encore ne pas être interopérables.

Quelle est la définition de la technologie opérationnelle (OT) ?

Alors que la technologie opérationnelle d'origine utilisait MES, SCADA et d'autres plates-formes, comme les systèmes informatiques, ces systèmes de technologie opérationnelle n'étaient pas toujours mis en réseau. Les progrès des plates-formes informatiques basées sur le cloud et des analyses avancées permettent aux systèmes OT de s'intégrer et de migrer vers une plate-forme analytique, de traitement et intégrée centralisée en un temps plus court.

Cette amélioration a été rendue possible par les progrès de l'analyse informatique, de l'intelligence artificielle (IA), de l'apprentissage automatique (ML), de la prolifération des appareils et d'autres technologies associées. Dans le cadre du mouvement de l'Internet industriel des objets (IIoT), et plus largement dans le cadre des technologies de l'industrie 4.0, OT est un ensemble de systèmes de contrôle qui surveille les événements.

Les données OT permettent aux entreprises de surveiller les processus et les appareils tels que les capteurs, les jauges de température, la sortie vibratoire et les données haute fréquence. Parce qu'il peut effectuer cette surveillance en temps réel ou presque, des ajustements industriels au niveau de l'entreprise et de l'usine peuvent être effectués, ce qui se traduit par des processus plus optimisés.

La dépendance d'OT aux données en temps réel permet également aux ajustements d'être détectés et effectués par les machines plus rapidement que les opérateurs humains. Et les systèmes avancés peuvent recevoir des paramètres définis par l'utilisateur ou des informations provenant de moteurs d'analyse compatibles avec l'IA et le ML pour effectuer des ajustements autonomes ou semi-autonomes.

Existe-t-il une distinction entre l'informatique et l'OT ?

La distinction la plus simple entre l'informatique et l'OT est que l'informatique traite spécifiquement des informations centrées sur les données. En revanche, OT se concentre sur la connectivité des machines et l'analyse centralisée des données acquises pour prendre de meilleures décisions dans des opérations telles que les processus de fabrication.

L'informatique peut être constituée ou non de plates-formes logicielles interopérables, ce qui signifie qu'un logiciel de qualité au niveau de l'usine peut ne pas être en mesure de communiquer avec un MRP ou avec un logiciel de planification de la demande, etc.

Ces données cloisonnées signifient que la communication entre les groupes fonctionnels n'est ni transparente ni optimisée. Les décisions sont prises uniquement dans le contexte du logiciel utilisé, qui peut être en désaccord ou même contradictoire avec un autre département.

OT se concentre sur la machine et se consacre à l'acquisition des données correctes par appareil pour exécuter et contrôler les processus d'atelier. L'informatique peut avoir des logiciels cloisonnés ou des lacunes dans la couverture du réseau et la saisie des données dans le système ; OT nécessite des données non cloisonnées en tant qu'absolu.

Étant donné que la connectivité des machines permet des entrées de données massives, les analyses avancées permettent aux systèmes OT d'optimiser les systèmes de fabrication et les processus d'atelier, les processus de qualité et les processus commerciaux de niveau supérieur tels que la finance, la planification des ventes et des opérations (S&OP) et la planification de la demande. L'écosystème de données OT est piloté par la machine par les données plutôt que simplement par un système de traitement des données orienté décalage.

Pourquoi l'OT est-il toujours distinct de l'IT ?

L'OT est toujours distinct de l'IT pour plusieurs raisons.

L'ère de la technologie

L'informatique existe depuis bien plus longtemps que l'OT et consiste en un ensemble de technologies plus matures. OT a commencé comme une tentative d'apporter la puissance du logiciel à l'atelier, mais a été aidé à faire progresser des systèmes agiles et flexibles basés sur le cloud qui combinent plusieurs fonctionnalités dans un seul système en temps réel en utilisant des données acquises au niveau de la machine.

Coûts irrécupérables

L'OT est également distinct de l'informatique, car de nombreuses entreprises ont investi des sommes considérables en CAPEX dans un réseau interne complexe de câbles, de fibres, de serveurs et de compétences de maintenance. Les entreprises fortement investies hésitent à rendre leurs systèmes obsolètes malgré les coûts d'entrée inférieurs et les charges physiques et de maintenance réduites offertes par les systèmes OT aujourd'hui.

Taux d'adoption des nouvelles technologies

Les entreprises manufacturières ont des cultures d'entreprise diverses. Et l'adoption de nouvelles technologies peut prendre du retard. On estime qu'en 2020, seulement 25 % des entreprises utilisaient des systèmes distribués basés sur le cloud dans toute leur entreprise. Un autre 29 % utilisaient de tels systèmes à petite échelle, avec tout le monde derrière ou quelque part entre les deux. La plupart des opérations de fabrication dépensent des CAPEX considérables chaque année sous la forme d'équipements de production coûteux. Certains adopteront immédiatement, beaucoup adopteront une approche progressive, et d'autres se tourneront vers une approche "attendre et voir".

Que signifie la convergence IT/OT ?

L'informatique et l'OT ont eu un impact considérable sur l'amélioration de l'efficacité et l'optimisation des processus au niveau de l'usine. Chacun peut analyser les données opérationnelles à l'aide du logiciel. Mais la convergence IT/OT signifie créer des systèmes cyber-physiques qui relient à la fois pour tirer parti des meilleurs éléments de chacun et pour fournir une valeur supérieure à ce que chaque élément pourrait produire individuellement.

Cette convergence signifie que les événements et processus physiques des systèmes de fabrication peuvent être contrôlés avec le cadre et l'infrastructure déjà en place à partir d'installations et de logiciels informatiques hérités, d'analyses avancées et d'autres technologies émergentes pour numériser la fabrication.

Comme les données de la machine sont transmises dans des flux de données massifs à un moteur d'analyse, le contrôle de la machine, la simulation, les informations sur les processus et d'autres informations peuvent accélérer l'optimisation des processus et avoir un impact significatif sur l'efficacité, la qualité, le contrôle des stocks et d'autres infrastructures critiques au sein d'une entreprise.

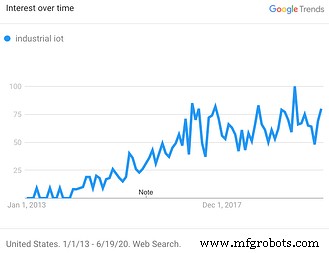

La convergence IT/OT s'est également accélérée ces dernières années, les entreprises réalisant que la valeur des nouvelles technologies ne peut être ignorée. On estime que d'ici 2022, jusqu'à 40 % des fournisseurs d'informatique et d'OT uniront leurs forces pour fournir des solutions combinées qui réduiront de 20 % le coût de déploiement et d'intégration.

Quel rôle l'IoT industriel joue-t-il dans le rapprochement de l'informatique et de l'OT ?

Les systèmes IT et OT se sont développés sur des pistes différentes parce qu'ils ont fait des choses différentes. Là où l'informatique était basée sur des données pouvant être utilisées au niveau de l'usine et était souvent utilisée, l'OT a été conçue pour utiliser la puissance des logiciels pour améliorer les processus au niveau de l'atelier.

Le rôle le plus important que l'introduction de la technologie IIoT apporte à la convergence IT/OT est que l'IIoT agit comme un pont entre les deux. Pour ce faire, il réduit les délais afin que les composants informatiques et OT aient accès aux données au fur et à mesure de leur production.

Il relie également le retour sur investissement de l'équipement, car la technologie IIoT est très flexible et peut être déployée dans des équipements analogiques hérités via l'installation d'appareils et avec des équipements OEM avec connectivité intégrée. Il peut également utiliser la technologie cellulaire pour les équipements difficiles à atteindre ou dans les opérations utilisant un espace limité ou éclectique.

Ce pont permet à l'entreprise d'obtenir un retour sur investissement plus élevé sur l'équipement, car une nouvelle plate-forme d'analyse utilisant l'IIoT ne nécessite pas l'achat d'un nouvel équipement pour regrouper tous les équipements physiques sous le même parapluie système.

Enfin, son rôle de passerelle réside dans sa souplesse de programmation et de traitement. Cela signifie que les entreprises peuvent acheter des plates-formes entières où l'interopérabilité logicielle est native ou où elle peut être combinée avec des API pour décloisonner les informations et avoir tous les domaines fonctionnels liés à la même plate-forme d'analyse.

Les solutions IdO industrielles sont déployées à un rythme croissant alors que les fabricants cherchent à fusionner les composants physiques et numériques de leur atelier.

Quels sont les avantages d'une stratégie de convergence IT/OT ?

Les plates-formes informatiques et OT traditionnelles étaient basées sur des « îlots de données ». Pour les opérations critiques de l'usine telles que le temps de cycle, ces îlots de données peuvent masquer des inefficacités, car les normes de travail et les temps de cycle doivent être mesurés et enregistrés manuellement, et tout ajustement doit être effectué manuellement.

En tirant parti des données en temps réel et en orientant la prise de décision depuis l'atelier jusqu'aux suites C, une plus grande valeur est générée tout au long de l'opération et les entreprises peuvent trouver une voie vers l'innovation. L'acquisition de données en temps réel se concentre sur les performances réelles de la machine plutôt que sur les performances attendues.

Les avantages de la convergence IT/OT incluent :

Visibilité de la production en temps réel

Les préjugés et les hypothèses de l'opérateur sont remplacés par les conditions réelles de la machine.

Capacité accrue

Les décideurs découvriront l'état réel de leur fonctionnement et développeront des solutions basées sur les données. Ils peuvent bénéficier d'une capacité accrue à partir du même équipement, ce qui réduit les dépenses CAPEX.

Insights exploitables

Étant donné que les données peuvent entraîner immédiatement des améliorations de processus, elles peuvent aider les responsables à développer des solutions telles qu'une automatisation améliorée, des modifications de l'aménagement de l'usine, des besoins en formation et l'utilisation de la main-d'œuvre.

Conception améliorée

Les données numériques apportent des fonctionnalités en temps réel à la conception et au développement. Cette fonctionnalité raccourcit les projets itératifs coûteux et réduit le temps de mise sur le marché des nouveaux produits et services. Et il permet l'utilisation de logiciels de CAO/FAO et de gestion du cycle de vie des projets (PLM).

Fabricabilité améliorée

Une véritable intégration IT/OT à l'aide de la technologie IIoT déverrouille la possibilité d'utiliser une modélisation 3D avancée et des simulations de performances. La création de "jumeaux numériques" peut aider les concepteurs à créer des produits pouvant être optimisés pour la production.

Réduction des coûts

Les économies de coûts grâce à une convergence de l'informatique et de l'OT vont du niveau holistique au niveau de la broche de la machine. Les capteurs IIoT et la collecte et l'analyse de données en temps réel permettent d'optimiser les processus au niveau de l'usine. Mais l'IIoT peut permettre le développement de plans de maintenance prédictive qui basent les réparations et les remplacements sur des données réelles. La gestion de la chaleur, l'usure des machines-outils et d'autres facteurs remplacés au point optimal sont des exemples de ces économies.

Quels sont les obstacles auxquels les organisations sont confrontées en matière de convergence IT/OT ?

Alors que la convergence IT/OT s'accélère, quelques défis ont un impact sur une évolution encore plus rapide vers la numérisation complète de l'usine. Ces défis incluent :

Sécurité

Parce que la convergence IT et OT utilise la technologie IIoT, la sécurité des données est une préoccupation pour beaucoup.

Évolutivité

Les entreprises qui cherchent à fusionner l'informatique et l'OT doivent également réfléchir à la manière de s'adapter. En raison du grand volume de données, de nombreux appareils et capteurs peuvent transmettre tellement d'informations que cela crée un goulot d'étranglement de la bande passante. La technologie progresse pour l'informatique de pointe, où les problèmes de latence et de bande passante sont réduits en effectuant une grande partie du traitement afin que seules les données les plus pertinentes et partiellement traitées soient nécessaires pour la plate-forme d'analyse basée sur le cloud.

Problèmes hérités

De nombreux appareils sont à sens unique en termes de communication. Les systèmes IT et OT nécessitent généralement une capacité de communication bidirectionnelle. Le type de système informatique et OT en place est également important en raison des protocoles de communication, car de nombreux appareils OT ont des protocoles non standard.

La convergence de l'informatique et de l'OT est désormais possible grâce aux avancées technologiques

De nouvelles avancées technologiques sont mises en ligne qui peuvent aider à atténuer bon nombre des défis rencontrés dans la convergence IT/OT. Ces technologies offrent des avancées telles que :

Applications sans code

De nombreux nouveaux appareils et capteurs permettent l'utilisation de la programmation en langage naturel. Cette programmation signifie qu'aucune expertise en codage n'est requise pour les mettre en ligne.

Jumeaux numériques

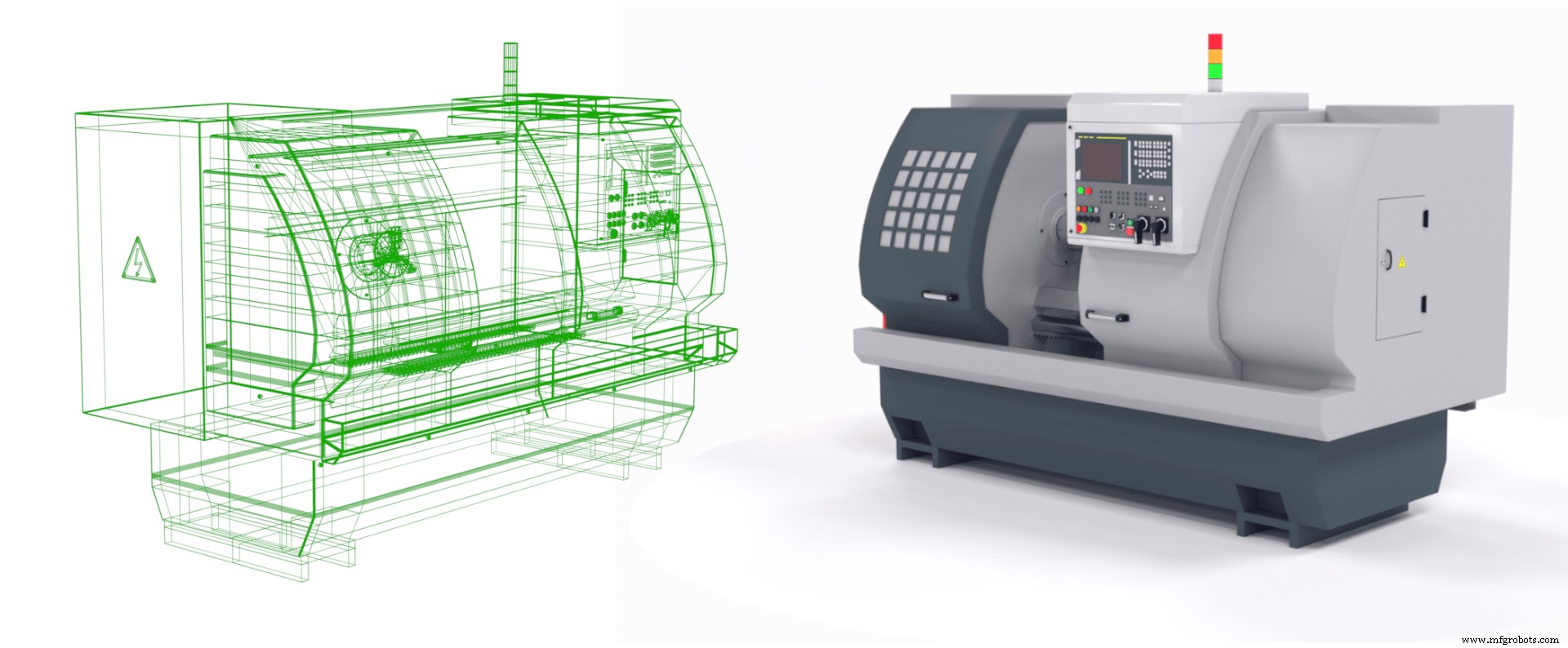

En construisant des répliques numériques d'objets, les jumeaux numériques offrent de nombreux avantages. Il peut s'agir de machines entières ou de systèmes de machines. Il peut également s'agir de pièces uniques ou d'assemblages pouvant être simulés dans le cadre d'essais de résistance à la rupture. Ou il peut s'agir de nouveaux développements de produits.

Un jumeau numérique d'une machine CNC.

Réalité augmentée

La réalité augmentée peut être utilisée pour l'inspection. Cependant, c'est aussi un moyen d'améliorer la formation ou de permettre à un technicien qualifié dans un endroit éloigné d'aider les réparations effectuées par un opérateur non qualifié.

Informatique de périphérie

De vastes flux de données créent des goulots d'étranglement dans le cloud. Grâce à l'edge computing, les données sont partiellement traitées avant d'entrer dans le cloud. Ce traitement signifie que la plate-forme d'analyse peut être mieux chargée pour l'analyse, et cela signifie que la latence est réduite à la fin de la machine.

Convergence IT/OT avec MachineMetrics

MachineMetrics comprend la puissance des données machine et votre besoin de fusionner vos fonctionnalités IT/OT héritées sous une plate-forme IoT de premier ordre conçue pour les fabricants. La plate-forme MachineMetrics se connecte à n'importe quelle marque et modèle d'équipement, et l'installation est rapide.

La surveillance de la production, la surveillance des conditions et d'autres solutions robustes vous permettent d'identifier les goulots d'étranglement dans la production et d'agir rapidement. Grâce à l'analyse de données en temps réel, vous pouvez optimiser vos processus avec des informations exploitables au fur et à mesure qu'elles se produisent et exploiter les données d'autres systèmes tels que la qualité, la maintenance et les devis.

Contactez-nous dès aujourd'hui pour découvrir comment MachineMetrics peut vous aider dans vos projets d'intégration et de convergence IT/OT afin de les rendre totalement interopérables.

Technologie industrielle

- Créer votre projet de sécurité IoT/OT :par où commencer ?

- Perspectives de développement de l'IoT industriel

- Deux chaînes de valeur IoT industrielles

- Convergence IT/OT :une opportunité pour une réinitialisation culturelle

- De la ferme au réfrigérateur :une histoire d'amour pour l'IoT industriel (IIoT)

- Libérer la puissance de l'Internet des objets industriel

- Interconnexion IT/OT

- 5 grandes lectures récentes sur la convergence IT/OT

- L'IdO industriel est une nécessité, pas un "bon à avoir"