Processus de fabrication de l'acier - Aperçu complet avec organigramme

Dans cet article, nous découvrirons quelles sont les différentes méthodes de processus de fabrication de l'acier étapes et l'organigramme pour mieux comprendre. Il existe différents processus impliqués selon le type et la composition de l'acier. Jetons un coup d'œil sur les différents processus de fabrication de l'acier.

Acier est fondamentalement un alliage de fer et de carbone, la teneur en carbone variant jusqu'à 1,5 %. Le carbone est réparti dans toute la masse du métal, non pas sous forme de carbone élémentaire ou libre, mais sous forme de composé (combinaison chimique) avec le fer.

Si toutefois, le carbone est augmenté au-dessus de 1,5 %, une étape arrive bientôt où il ne peut plus y avoir de carbone à l'état combiné et tout excès doit être présent sous forme de carbone libre (graphite). C'est à ce stade que le métal se fond dans le groupe appelé fonte . Par conséquent, pour qu'un matériau soit qualifié d'acier, il faut qu'il n'y ait pas de carbone libre dans sa composition; le graphite immédiatement libre qui se forme passe dans la catégorie des fontes.

Outre le carbone, d'autres éléments sont présents dans l'acier, par exemple le soufre, le silicium, le phosphore, le manganèse, etc. ; mais le carbone est de loin l'élément modificateur le plus important. Le fer forme la masse de l'alliage; c'est le partenaire quantitatif tandis qu'au carbone revient le devoir de déterminer la qualité de l'acier pour répondre à une demande que le fer seul ne peut satisfaire. L'importance du carbone dans l'acier ne réside pas dans son volume relatif mais dans son influence remarquable sur les modifications structurelles internes et ensuite refroidi par diverses méthodes.

Processus de fabrication de l'acier

Les procédés commerciaux de fabrication de l'acier sont :

(1) Processus Bessemer, (2) Processus L-D, (3) Processus à foyer ouvert, (4) Processus de creuset, (5) Procédé électrique, (6) Processus recto-verso.

Le procédé Bessemer, foyer ouvert et électrique peut être subdivisé en (a) procédé acide et (b)processus de base , selon le type de garnissage utilisé dans le four. Dans chacun de ces processus, l'acier est produit soit en ajoutant du carbone au fer forgé, soit en éliminant la bonne portion de carbone de la fonte brute en décarburant d'abord complètement la fonte brute, puis en ajoutant la quantité appropriée de carbone. Comprenons en détail les étapes du processus de fabrication de l'acier.

1. Le processus Bessemer

Le processus de fabrication de l'acier Bessemer consiste à insuffler de l'air dans de la fonte en fusion contenue dans un four spécial appelé convertisseur qui avait la forme d'une énorme bétonnière (Fig. 4.2). Le convertisseur est constitué de plaques d'acier revêtues à l'intérieur d'un matériau réfractaire. Le type de revêtement réfractaire utilisé dépend du caractère du procédé de fabrication de l'acier, c'est-à-dire du procédé acide ou du procédé basique.

Dans le procédé à l'acide, le convertisseur est revêtu de brique de silice qui est connu dans le commerce des réfractaires sous le nom d'« acide ». Le procédé acide n'élimine pas le phosphore ou le soufre du métal. Dans le processus de base, le convertisseur est doublé de dolomite , dit « de base ». Il élimine le phosphore et dans une certaine mesure le soufre.

2. Le processus L-D

Le dernier développement dans le processus de fabrication de l'acier est le nom de ce processus qui vient des initiales de deux usines distinctes en Autriche, à Linz et Donawitz. Le minerai autrichien local est trop pauvre en phosphore pour permettre l'utilisation de la méthode de base Bessemer soufflée à l'air. Comme l'air, mélange d'azote et d'oxygène, est utilisé, l'acier obtenu contient de l'azote qui rend les aciers sensibles à la fragilité dans certaines conditions.

De plus, la majeure partie de l'azote qui n'est pas dissous emporte tellement de chaleur que seul un métal à haute teneur en phosphore générera suffisamment de chaleur pour donner la température requise de l'acier liquide. Le remède a été de remplacer le jet d'air par de l'oxygène ou un mélange gazeux ne contenant pas d'azote.

3. Le processus Foyer ouvert

Dans le processus à foyer ouvert pour produire de l'acier, de la fonte brute, de la ferraille et de l'oxyde de fer sous forme de minerai de fer ou de tartre sont fondus dans un four à foyer ouvert Siemens-Martin (Fig. 4.4), ainsi appelée parce que le métal en fusion se trouve dans un bassin relativement peu profond sur le fond du four ou le foyer. Le foyer est entouré d'un toit et de murs en briques réfractaires. La charge est alimentée par une porte de chargement et chauffée entre 1 600 °C et 1 650 °C principalement par rayonnement de chaleur provenant de la combustion de combustibles gazeux au-dessus. Ce n'est pas la quantité de chaleur mais plutôt la chaleur à haute température qui est essentielle à cet effet.

4. Le processus de fabrication de l'acier au creuset

Dans le processus de fabrication de l'acier au creuset , des mélanges de fer forgé, de ferraille et de ferromanganèse sont fondus avec du charbon de bois dans un creuset étanche. D'autres alliages ferreux peuvent être ajoutés lorsque l'acier allié est produit par ce procédé. Dans le processus de creuset, du carbone est ajouté au fer car la teneur en carbone du fer forgé est faible.

Le carbone nécessaire est absorbé par le métal du charbon de bois lors de la fusion. Une fois les matériaux fondus et parfaitement alliés, les creusets sont extraits du four appelé four régénératif qui est chauffé par un combustible gazeux comme dans le four à foyer ouvert, et enfin l'acier est coulé dans un moule. La durée entre la mise en place du creuset dans le four et le retrait du creuset est d'environ quatre heures.

Le processus est principalement un processus de fusion et d'alliage et aucun affinage du métal n'a lieu dans le creuset.

5. Le processus électrique

Au cours des dernières années, la fusion de l'acier par des fours électriques s'est développée rapidement pour la disponibilité d'une énergie électrique bon marché. L'électricité est utilisée uniquement pour la production de chaleur et ne confère aucune propriété particulière à l'acier. Néanmoins, le four électrique présente les caractéristiques avantageuses suivantes.

1. Il génère une température extrêmement élevée, environ 2 000 °C, dans la chambre de fusion sans introduire d'oxygène ou d'azote de l'air ou des impuretés du combustible. Cela facilite l'élimination des impuretés nocives telles que l'oxygène, le soufre et le phosphore, ainsi que les inclusions non métalliques.

2. La température à tout moment peut être facilement contrôlée et régulée

3. Il permet l'ajout d'éléments d'alliage coûteux tels que le chrome, le nickel, le tungstène, etc. sans perte par oxydation.

4. Une grande variété d'aciers, différant par la teneur en carbone et avec n'importe quelle teneur en éléments d'alliage, peut être fabriquée.

6. Processus duplex

Méthodes combinées de processus de fabrication de l'acier connues sous le nom de processus duplex sont réalisées dans deux aciéries. Les combinaisons suivantes sont généralement effectuées.

2. Un four à foyer ouvert de base et un four électrique de base.

3. Un convertisseur Bessemer et un four à foyer ouvert de base.

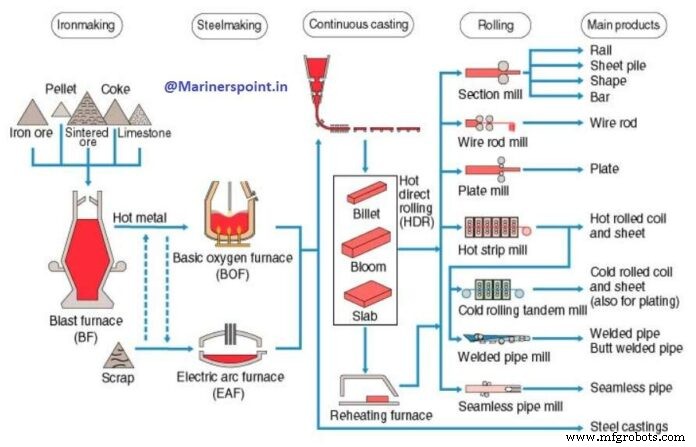

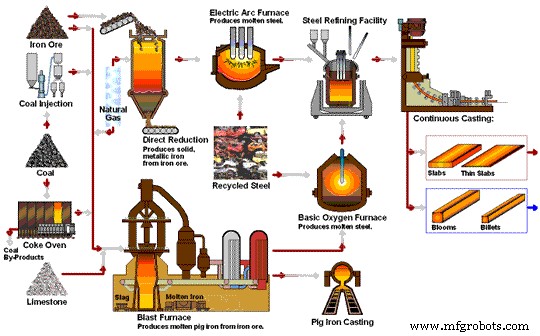

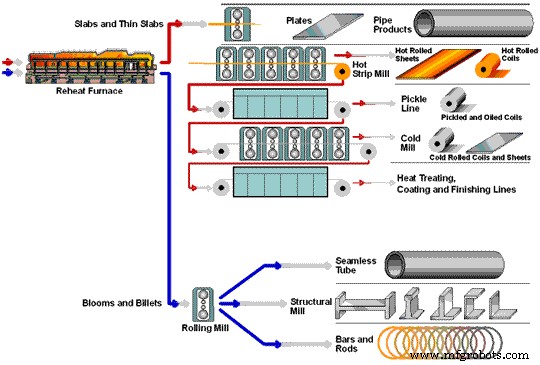

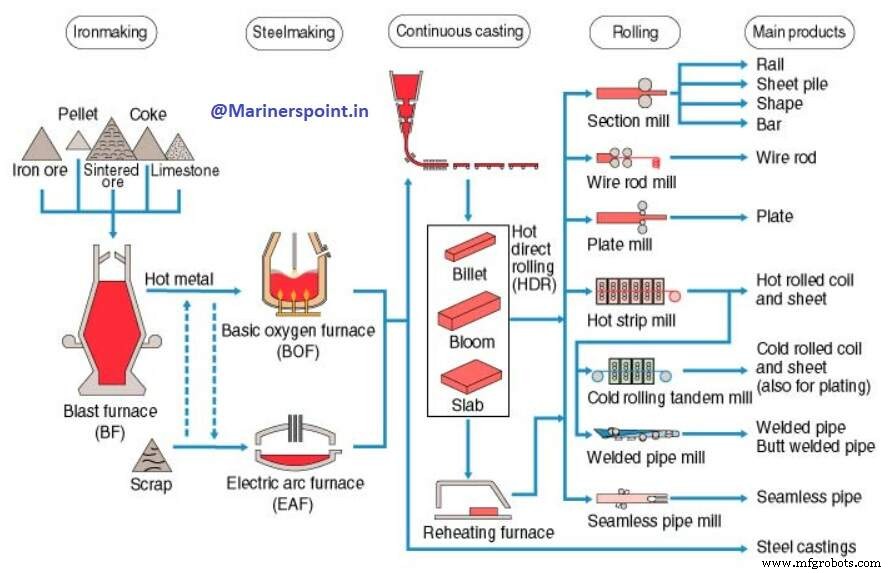

Organigramme du processus de fabrication de l'acier

FAQ

Qu'est-ce que le processus de l'acier ?

L'acier est généralement produit en deux étapes. Le procédé de four à oxygène basique (BOF) ou la fusion de ferraille ou de fer à réduction directe (DRI) dans un four à arc électrique sont utilisés pour convertir la fonte liquide en acier dans l'étape principale de fabrication de l'acier. La sidérurgie secondaire est un processus d'affinage qui implique l'ajout de métaux d'alliage et l'élimination des impuretés.

Quel gaz est utilisé pour la fabrication de l'acier ?

Les gaz industriels généralement utilisés dans l'industrie sidérurgique sont l'oxygène, l'azote, l'argon et l'hydrogène .

Qu'est-ce que le processus de l'acier a fait ?

Le processus de fabrication de l'acier Bessemer consiste à insuffler de l'air dans de la fonte en fusion contenue dans un four spécial appelé convertisseur qui avait la forme d'une énorme bétonnière.

Qui a fabriqué le processus d'acier ?

Monsieur Henry Bessemer

Comment le carbone est-il ajouté à l'acier ?

Le minerai de fer, le coke (fabriqué à partir de charbon) et la chaux sont utilisés pour fabriquer de l'acier vierge dans un haut fourneau. Les matières premières sont placées au-dessus du four, qui a une température de 3000 degrés Fahrenheit. Carbone est libéré dans le produit fondu lorsque le minerai de fer fond et interagit avec le coke brûlant .

Ce sont les différents types de processus de fabrication de l'acier étapes en détail, y compris l'organigramme . J'espère que vous avez aimé cet article. Veuillez donner votre avis dans les commentaires ci-dessous.

Technologie industrielle

- MTBF :un aperçu complet

- Réduisez les goulots d'étranglement avec 5 outils simples

- 6 avantages de la galvanisation dans les projets de fabrication métallique

- Erreurs courantes à éviter avec la fabrication d'acier inoxydable

- Processus de laminage pour l'acier

- Un guide complet sur le soudage de l'acier inoxydable

- Processus de moulage de précision en acier inoxydable

- Processus de traitement thermique de l'acier

- Dara Crane :un aperçu complet