Acier allié - Compositions, types, propriétés, utilisations

Dans cet article, nous discuterons de l'acier allié , qui sont très couramment utilisés dans les industries ainsi que dans la vie de tous les jours. En commençant par la définition nous examinerons sa composition , genre , et utilise et propriétés .

Qu'est-ce que l'acier allié ?

Acier allié peuvent être définis comme des aciers auxquels des éléments autres que le carbone sont ajoutés en quantités suffisantes pour produire des améliorations de propriétés.

Les éléments d'alliage les plus courants ajoutés à l'acier sont le chrome, le nickel, le manganèse, le silicium, le vanadium, le molybdène, le tungstène, le phosphore, le cuivre, le titane, le zirconium, le cobalt, le columbium et l'aluminium. Chacun de ces éléments confère certaines qualités aux aciers auxquels il est ajouté. Ils peuvent être utilisés séparément ou en combinaison pour produire les caractéristiques souhaitées dans l'acier.

Propriétés de l'acier allié : Comme le carbone, un certain nombre d'éléments d'alliage sont solubles pour produire des alliages avec une résistance améliorée , ductilité , et résistance . De plus, le carbone, en plus de former un composé intermétallique avec le fer, se combine avec de nombreux éléments d'alliage et forme des carbures d'alliage. Ces carbures d'alliage ainsi que les carbures d'alliage de fer sont généralement durs et manquent de ténacité.

Certains éléments d'alliage sont ajoutés pour empêcher ou limiter la croissance des grains . L'aluminium est considéré comme le plus efficace à cet égard. D'autres sont le zirconium, le vanadium, le chrome et le titane. Structurellement, l'ajout d'éléments d'alliage affecte presque toujours le mécanisme de transformation austénite-ferrite en modifiant la température à laquelle se produit la transformation du fer gamma en fer alpha. Certains éléments d'alliage abaissent et d'autres élèvent la température critique.

Les changements de composition et de structure produits par les éléments d'alliage modifient et améliorent les propriétés physiques, mécaniques et de traitement du fer et de l'acier. En général, les aciers alliés peuvent donner de meilleures propriétés de résistance, de ductilité et de ténacité qui ne peuvent pas être obtenues avec l'acier au carbone. Par conséquent, l'ingénieur de production et de conception doit considérer les aciers alliés dans les conceptions soumises à des contraintes élevées et/ou à des charges d'impact.

Presque tous les aciers alliés sont produits avec des structures à grains fins . Les aciers à grains fins ont moins tendance à se fissurer lors du traitement thermique mais ont de meilleures propriétés de ténacité et de résistance aux chocs. Acier à gros grains présentent de meilleures propriétés d'usinage et peuvent être trempés plus profondément que les aciers à grains fins.

Quel alliage d'acier est utilisé pour fabriquer un aimant permanent ?

1. Acier au silicium

2. Acier au vanadium

3. Acier au manganèse

4. Acier au cobalt

Bonne réponse est 4 . Acier au cobalt

Alliage Alnico, un alliage de fer avec de l'aluminium, du nickel et du cobalt. Acier allié Alnico utilisé pour fabriquer des aimants permanents puissants. Ils sont largement utilisés dans l'électronique industrielle et grand public.

Quel alliage d'acier est utilisé pour fabriquer des instruments précieux ?

1. Acier au silicium

2. Acier au manganèse

3. Vanadium

4. Acier Invar

Bonne réponse est 4 . Acier Invar

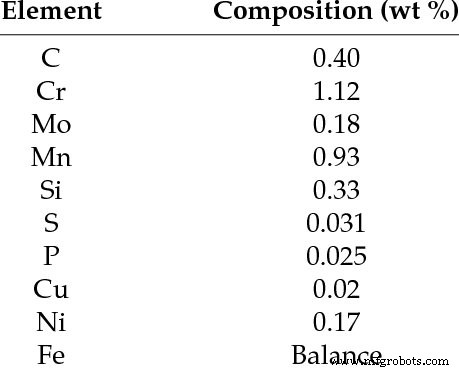

Composition de l'acier allié

Effets des éléments d'alliage

Afin de sélectionner l'acier allié le mieux adapté à une conception donnée, les effets des éléments d'alliage primaires doit être pris en compte. Ce sont :

Nickel fournit la ténacité, la résistance à la corrosion et le durcissement en profondeur.

Chrome améliore la résistance à la corrosion, la ténacité et la trempabilité.

Manganèse désoxyde et, contribue à la résistance et à la dureté, diminue la vitesse de refroidissement critique.

Silicium désoxyde et favorise la résistance à l'oxydation à haute température, augmente la température critique pour le traitement thermique, augmente la sensibilité de l'acier à la décarburation et à la graphitisation.

Molybdène favorise la trempabilité, augmente la résistance à la traction et au fluage à haute température.

Vanadium désoxyde et favorise la structure à grains fins. Le cuivre augmente la résistance à la corrosion et agit comme agent de renforcement.

Aluminium désoxyde et favorise la structure à grains fins et facilite la nitruration

Bore augmente la trempabilité,

Un résumé des effets des principaux éléments d'alliage dans l'acier est donné dans le tableau 4.6.

Acier faiblement allié

Un acier faiblement allié est un alliage métallique composé d'acier et de métaux supplémentaires qui ont des qualités souhaitables. Environ 1% à 5% des éléments d'alliage sont présents dans l'acier faiblement allié. En conséquence, il a des compositions chimiques précises qui offrent des qualités mécaniques améliorées pour résister à la corrosion.

Lors de la fabrication, les aciers faiblement alliés sont généralement traités thermiquement, normalisés et trempés. Ils peuvent également être soudés. Le traitement thermique des soudures, en revanche, est nécessaire pour éviter la fissuration des soudures.

Les aciers faiblement alliés offrent un certain nombre d'avantages par rapport à l'acier doux, notamment :

- Limite d'élasticité exceptionnelle

- Capable de résister à des températures extrêmes

- Bonne résistance au fluage

- Résistance à l'oxydation

- Résistance à l'hydrogène

- Ductilité à basse température

Types d'acier allié ou classification de l'acier allié

Acier allié peuvent être classés selon leur composition chimique , classe structurelle et objectif .

Classification selon la composition chimique

Dans cet aspect, les aciers alliés sont divisés en aciers à trois composants , contenant un élément d'alliage en plus du fer et du carbone :Acier à quatre composants , contenant deux éléments d'alliage, etc.

Classement selon la classe structurelle

Sur la base de la structure obtenue lorsque des éprouvettes de faible section sont refroidies à l'air. Les aciers alliés peuvent être classés comme :1. Perlitique 2. Martensitique 3. Austénitique 4. Ferritique et 5. Carbidique .

Classement selon l'objectif

Quant aux usages auxquels leurs propriétés les destinent, les aciers alliés peuvent être classés :

1. Acier de construction allié

Ils sont divisés en trois groupes :faiblement allié (jusqu'à 5 % d'éléments d'alliage), alliage moyen (plus de 5 %) et hautement allié (plus de 10 pour cent). EST :7598-1974.

Les aciers de construction alliés sont largement utilisés dans l'industrie mécanique pour les pièces soumises à des charges statiques et dynamiques en fonctionnement. Ils présentent un ensemble de propriétés mécaniques plus favorables que le carbone. les aciers en particulier pour les articles de grande section. Les éléments d'alliage renforcent la ferrite, qui est le principal constituant de la structure de ces aciers; augmenter la trempabilité, affiner la granulométrie; et augmenter la résistance au ramollissement lors du chauffage à des températures modérées.

Les principaux éléments d'alliage des aciers de construction sont le chrome, le nickel et le manganèse. Le tungstène, le molybdène, le vanadium et le titane ne sont généralement pas utilisés comme ajouts indépendants. Ils sont ajoutés en conjonction avec le chrome, le nickel et le manganèse.

2. Acier à outils allié

Ils sont utilisés dans la fabrication d'outils dans les cas où la durée de vie de l'outil fournie par l'acier au carbone est insuffisante.

L'industrie de l'outillage est approvisionnée en :

1. Aciers faiblement alliés qui conservent une dureté élevée à des températures allant jusqu'à 250°C.

2. Aciers moyennement et fortement alliés, par exemple les aciers rapides qui conservent une dureté élevée à des températures allant jusqu'à 620°C. Ils n'acquièrent des propriétés de coupe élevées qu'après un traitement thermique approprié.

Les aciers à outils alliés sont fondus dans des fours à foyer ouvert et électriques et appartiennent à des classes de haute qualité.

3. Aciers alliés aux propriétés physiques spéciales

Ils peuvent être divisés en plusieurs groupes comme (1) Aciers inoxydables (2) Aciers résistants au tartre et à la chaleur (3) Aciers résistants à l'usure (4) Aciers magnétiques et (5) Aciers à propriétés thermiques particulières tels que les aciers résistant au fluage, etc.

Acier allié spécial

Dans les situations de service où les aciers doivent résister à des températures élevées, à la corrosion, aux chocs, etc., les aciers alliés spéciaux sont inestimables. Les groupes les plus importants d'aciers alliés spéciaux sont décrits dans les discussions suivantes.

Acier magnétique

Les aciers à haute teneur en cobalt, lorsqu'ils sont correctement traités thermiquement, sont fréquemment utilisés dans la fabrication d'aimants permanents pour magnétos, haut-parleurs et autres machines et instruments électriques. Les aciers ayant des compositions de 15 à 40 % de cobalt et de 0,4 à 10 % de tungstène possèdent des propriétés magnétiques améliorées.

Acier résistant à la chaleur

Acier résistant à la chaleur sont ceux qui sont particulièrement adaptés pour travailler à des températures élevées . De tels aciers doivent résister aux influences qui conduisent à la rupture des aciers ordinaires lorsqu'ils sont mis en œuvre à haute température. Un acier contrôlé (développé pour la série inoxydable) offre une combinaison utile de propriétés antitartre et de maintien de la résistance ainsi qu'une résistance à la corrosion acide comparable à celle des aciers inoxydables.

Les aciers alliés contenant 23 à 30 % de chrome avec moins de 0,35 % de carbone sont utilisés principalement pour un service à des températures comprises entre 815°C et 1150°C. Les pièces de fours, caissons de recuit et autres équipements nécessitant une résistance aux hautes températures sont souvent réalisés dans ces aciers.

Acier résistant aux chocs

Acier résistant aux chocs sont ceux qui résistent aux chocs et aux contraintes de fatigue sévères. Une nuance d'acier à cet effet contient 0,50 % de carbone, 2,25 % de tungstène, 1,50 % de chrome et 0,25 % de vanadium. Une autre qualité d'acier résistant aux chocs, connue sous le nom d'acier au silicium et au manganèse, contient 0,55 % de carbone, 2,00 % de silicium, 0,80 % de manganèse et 0,30 % de molybdène. Ce type d'acier est principalement utilisé pour les ressorts à lames et hélicoïdaux.

Acier inoxydable

Acier inoxydable sont essentiellement ceux qui contiennent du chrome, ainsi que d'autres éléments tels que le nickel, et sont regroupés sous.

Acier inoxydable austénitique. Probablement le plus important de ce groupe est celui qui contient 15 à 20 % de chrome et 7 à 10 % de nickel. Un acier contenant 18 % de chrome et 8 % de nickel est très largement utilisé et est communément appelé acier inoxydable 18/8.

Acier inoxydable martensitique. Ce groupe est souvent appelé types d'acier inoxydable au chrome ordinaire, qui contiennent de 10 à 14 % de chrome et, à quelques exceptions près, n'ont aucun autre élément d'alliage majeur. Ces aciers sont tous trempables par traitement thermique.

Acier inoxydable ferritique. Ce groupe contient principalement 14 à 18 ou 23 à 30 pour cent de chrome à nouveau sans autre élément d'alliage majeur. Ils ne peuvent pas être durcis par traitement thermique.

Acier maraging

Ce sont des alliages à base de fer contenant 18 Ni 8 Co 5 Mo avec de petites quantités d'Al et de Ti et moins de 0,03 % C. La résistance est maintenue avec l'augmentation de l'épaisseur de la section et également jusqu'à 350 °C. Ces aciers sont utilisés pour l'air. composants de châssis et de moteur, moules et matrices d'injection.

Lors du refroidissement à partir de l'état austénitique, l'alliage se transforme en une martensite de type latte fine, et le durcissement par précipitation est induit par maraging à 480°C.

Les aciers ont une ténacité à la rupture élevée en raison d'une combinaison de la granulométrie fine de la martensite et de la densité de dislocation élevée, entraînant une précipitation fine.

Acier rapide

Aciers rapides (HSS) tirent leur nom du fait qu'ils peuvent être utilisés comme outils de coupe à des vitesses de coupe beaucoup plus élevées que ce qui est possible avec les aciers à outils au carbone ordinaire. Les aciers rapides fonctionnent à des vitesses de coupe 2 à 3 fois plus élevées que les aciers au carbone.

Lorsqu'un matériau dur est usiné à grande vitesse avec des coupes lourdes, une chaleur suffisante peut être développée pour que la température de l'arête de coupe atteigne une chaleur rouge. Cette température ramollirait l'acier à outils au carbone contenant même jusqu'à 1,5 % de carbone au point de détruire leur capacité de coupe. Certains aciers fortement alliés, dits aciers rapides, ont donc été développés qui doivent conserver leurs propriétés de coupe à des températures allant de 600°C à 620°C.

Nous avons essayé de couvrir tous les détails du sujet Acier allié dans une plus large mesure allant de la définition, de la composition, des propriétés et des utilisations. Si vous aimez cet article, partagez-le avec vos amis et donnez votre avis dans le commentaire ci-dessous.

Technologie industrielle

- Quatre types d'acier

- Qu'est-ce que le sable de moulage ? - Types et propriétés

- Qu'est-ce que l'acier galvanisé ? - Types, utilisations, avantages

- Qu'est-ce que l'acier ? - Propriétés, utilisations | Types d'aciers

- Qu'est-ce que l'acier inoxydable ? - Types, propriétés, application

- Qu'est-ce que l'acier allié ?

- Inconel vs acier inoxydable dans les utilisations industrielles

- Types d'alliages de titane utilisés dans le moulage de précision

- Alliage VDM® 40 B