Cubilot - Pièces, principe de fonctionnement, applications

Dans cet article, nous discuterons du four à coupole, des parties de la coupole, du diagramme du four à coupole, des zones dans la coupole, du fonctionnement de la coupole.

L'objectif principal dans le cubilot est de produire du fer de la composition, de la température et des propriétés souhaitées au taux requis de la manière la plus économique. En outre, ce four présente de nombreux avantages distincts par rapport aux autres types, par exemple, simplicité de fonctionnement , continuité de production et production accrue associé à un haut degré d'efficacité.

Différents types de fours de fusion sont utilisés dans différents ateliers de fonderie en fonction de la quantité de métal à fondre à la fois et de la nature du travail effectué dans l'atelier. Uniquement four à cubilot utilisé dans les fonderies pour fondre une fonte brute de raffinage avec de la ferraille est décrit ci-dessous.

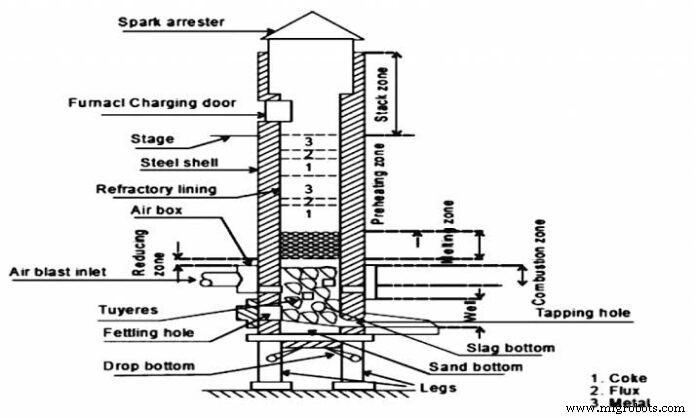

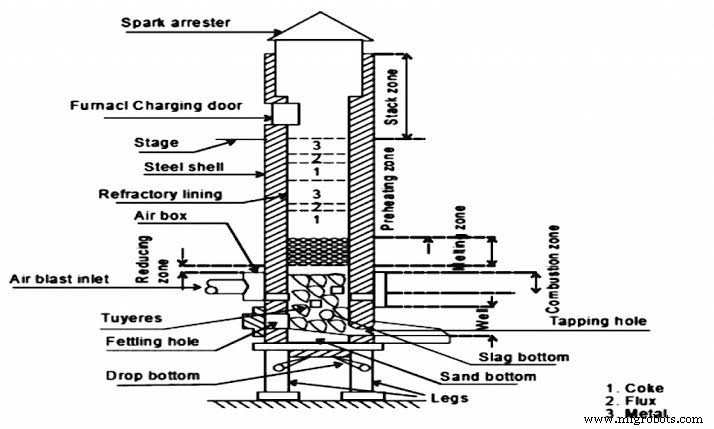

Pièces de cubilot

Le four cubilot constitué d'une tôle d'acier verticale, cylindrique, de 6 à 12 mm d'épaisseur, et revêtue intérieurement de briques réfractaires acides ou acides. tasser l'argile. Les briques réfractaires ou l'argile de tassage utilisées sont constituées d'oxyde de silicium acide (SiO2) et alumine (Al2O3). Le garnissage est généralement plus épais dans la région inférieure où les températures rencontrées sont plus élevées que dans la région supérieure.

La coque est montée soit sur une fondation en briques, soit sur des colonnes en acier. Dans un agencement de colonnes en acier, utilisé sur la plupart des coupoles modernes, le fond de la coque est muni de portes à fond tombant à travers lesquelles les débris, constitués de coke, de scories, etc. peuvent être évacués à la fin d'une fusion. Dans les coupoles à fond abattant, le fond de travail est constitué de sable de moulage qui recouvre les abattants.

Ce fond est incliné vers le trou de coulée métallique situé au point le plus bas à l'avant de la coupole. Ci-contre ce trou de robinet , et un peu au-dessus, se trouve un autre trou, appelé trou de scories , ce qui permet d'évacuer les scories.

Un volume constant d'air pour la combustion est obtenu à partir d'un ventilateur motorisé. L'air est transporté du ventilateur à travers un tuyau appelé tuyau d'air (entrée de souffle d'air), d'abord vers une chemise circulaire autour de la coque appelée windbox puis dans le four à travers un certain nombre d'ouvertures appelées tuyères qui sont prévus à une hauteur comprise entre 450 et 500 mm au-dessus du fond ou lit de travail de la coupole.

Ces tuyères sont généralement au nombre de 4, 6 ou 8 selon la taille de la coupole et peuvent être montés sur une ou plusieurs rangées. La surface totale des tuyères doit être d'environ un cinquième à un sixième de la section transversale de la coupole à l'intérieur du revêtement au niveau de la tuyère. Habituellement, les tuyères ont une taille de 50 × 150 mm ou 100 × 300 mm. Des tuyères auxiliaires sont parfois fournies pour augmenter l'efficacité de la fusion.

Une vanne est prévue dans la buse de soufflage pour contrôler l'alimentation en air. Selon la taille du cubilot, le type de fonte fondue et la compacité de la charge, la pression d'air peut varier de 250 mm à 400 mm d'eau pour les petits et moyens fours et de 400 mm à 850 mm pour four de grande taille.

Un volumètre est parfois installé pour connaître le volume d'air qui passe. La quantité d'air nécessaire pour faire fondre une tonne de fer dépend de la qualité du coke et du rapport coke-fer. Une longue pratique prouve qu'il faut environ 800 à 900 m3 d'air pour faire fondre une tonne de fer dans un cubilot, en supposant qu'un rapport fer/coke de 10 à 1 est utilisé. Pour un rapport inférieur, des volumes d'air plus importants seront nécessaires.

Une porte d'enfournement est prévue par laquelle le métal, le coke et le fondant sont introduits dans le four, et celle-ci est située de 3 à 6 m au-dessus des tuyères, selon la taille du cubilot. Une grande plate-forme ou scène entoure généralement la coupole au niveau d'environ 300 mm sous le bas de la porte de chargement.

L'obus se prolonge généralement sur 4,5 à 6 m, au-dessus de la porte de chargement pour former une cheminée. Au sommet du four une calotte conique appelée l'arrêt d'étincelle, empêche l'étincelle de sortir vers l'extérieur. L'étincelle arrêtée refroidit les étincelles et ne permet qu'à la fumée de s'échapper de l'ouverture. Parfois, un cubilot peut être équipé d'un collecteur, d'un ajusteur et d'un système de précipitation pour minimiser la pollution atmosphérique.

Zones dans le cubilot

Sur la base des réactions de combustion, l'arbre entier de la coupole peut être divisé comme suit :

Zone creuset :- Il se situe entre le haut du lit de sable et le bas des tuyères. Le fer en fusion s'y accumule. Cela s'appelle aussi le puits ou foyer .

Zone de combustion ou oxydante :- Il est situé normalement 150 à 300 mm au-dessus du haut des tuyères. Tout l'oxygène du souffle d'air y est consommé du fait de la combustion proprement dite qui se déroule dans cette zone. Ainsi, beaucoup de chaleur est libérée et celle-ci est fournie d'ici à d'autres zones.

La chaleur est également dégagée en raison de l'oxydation du silicium et du manganèse. Du fait de cette forte chaleur, la température étant de 1550° à 1850°C, des gouttes de fonte en fusion se déversent dans le foyer. Les réactions chimiques qui se produisent dans cette zone sont :

C + O2 —–>CO2 + Chaleur

Si + O2 —–>SiO2 + Chaleur

2 Mn + O2 —–> 2 MnO2 + Chaleur

Zone de réduction :- Elle s'étend du haut de la zone de combustion jusqu'au haut du lit de coke. Dans cette zone, la réduction du CO2 en CO se produit et la température chute à environ 1200°C au niveau du lit de coke. Grâce à l'atmosphère réductrice, la charge est protégée de toute influence oxydante. La réaction qui se produit dans cette zone est :

CO2 + C (coke) —-> 2 CO-Chaleur

Zone de fusion :- Il part de la première couche de charge métallique au-dessus du lit de coke et s'étend jusqu'à une hauteur de 900 mm. La température la plus élevée est développée dans cette zone pour une combustion complète du coke et le fer est ainsi fondu ici. La température dans cette zone est d'environ 1600°C. Un important captage de carbone par le métal en fusion se produit également dans cette zone selon les réactions suivantes :

3 Fe + 2 CO—–>Fe3C + CO2

Zone de préchauffage ou zone de charge :- Il commence au-dessus de la zone de fusion et s'étend jusqu'au bas de la porte de chargement. La zone de préchauffage contient une charge de cubilot sous forme de couches alternées de coke, de fondant et de métal et elles y sont préchauffées à une température d'environ 1100°C avant d'arriver dans la zone de fusion.

Zone de pile :- La zone de cheminée s'étend du dessus de la zone de préchauffage jusqu'au sommet de la coupole. Il transporte les gaz générés dans le four vers l'atmosphère.

Capacité du cubilot

La production d'un cubilot est définie comme les tonnes de métal en fusion obtenues par heure de chaleur. Les capacités (tailles) des cubilots varient de 1 à 15 tonnes (voire plus) de fonte fondue par heure. La taille dépend non seulement de la section transversale du cubilot, mais également de l'intensité de la consommation de coke.

Mais l'intensité de la consommation de coke on entend les tonnes de coke brûlées par m² de section transversale du cubilot en unité de temps. Il a été observé que 14 cm de surface plane de cubilot brûlent environ 1 kg de coke par heure. Le diamètre de la coupole varie de 1 à 2 m avec une hauteur de 3 à 5 fois le diamètre.

Fonctionnement du four à cubilot

Les différentes étapes du fonctionnement du cubilot sont :

La première opération de préparation d'un cubilot consiste à nettoyer le laitier et des déchets sur le revêtement et autour des tuyères de la passe précédente. Tous les points défectueux ou les briques cassées sont réparés avec un mélange d'argile réfractaire et de sable de silice ou de ganister. La préparation du fond de sable dans la coupole est commencée dès que le rapiéçage du revêtement est terminé.

Les portes inférieures sont surélevées et maintenues dans cette position par des étais métalliques. Le sable du fond est introduit par la porte de chargement et est bien enfoncé autour du revêtement et à travers l'intersection des portes inférieures. Cette couche de sable s'accumule jusqu'à une hauteur de 100 à 200 mm au-dessus de la porte en fonte.

La surface du fond de sable est inclinée de toutes les directions vers le trou de coulée afin que le métal en fusion puisse être complètement drainé de la coupole à tout moment. Une ouverture d'environ 35 mm de diamètre est prévue pour l'évacuation des scories, et un trou de coulée est formé autour d'un gabarit en bois d'environ 20 mm de diamètre. La coupole doit être soigneusement séchée avant le tir.

2. Allumer la coupole

Lors de la cuisson d'un cubilot, un feu de bois d'allumage est allumé sur le fond de sable. Cela devrait être fait 2,5 à 3 heures avant que le métal en fusion ne soit requis. Au-dessus du bois allumé, un lit de coke est construit. Lorsque le bois brûle bien, le coke est déversé dans le puits par le haut en plusieurs portions en s'assurant que le coke commence également à brûler.

Le coke est ajouté à un niveau légèrement au-dessus des tuyères et le souffle d'air est activé à une vitesse de soufflage inférieure à la normale pour enflammer le coke. Dès que des points rouges commencent à apparaître au-dessus du lit de combustible, du coke supplémentaire est introduit dans le cubilot pour atteindre une hauteur de 700 à 800 mm au-dessus de la rangée supérieure de tuyères.

Le lit de coke doit être bien chaud avant d'être terminé à sa hauteur finale. La hauteur du lit de coke est déterminée à l'aide d'une tige de mesure qui a été préparée pour indiquer la distance entre le seuil de la porte de chargement et le sommet du lit de coke. La couche de coke reposant sur le fond de sable avant de commencer le chauffage est appelée charge de lit. La quantité de coke dans le lit dépend de la pression de l'air fourni au cubilot.

La hauteur de la charge de lit ou lit de coke est très importante pour le fonctionnement du cubilot; il affecte la température, le taux de fusion et la composition chimique. Toutes choses étant égales par ailleurs, un lit bas donnera un métal plus froid qu'un autre qu'un haut.

3. Chargement de la coupole

Dès que le lit de coke est construit à la bonne hauteur et allumé uniformément partout, des couches alternées de fonte brute, de coke et de fondant (calcaire) sont chargées depuis la porte de chargement jusqu'à ce que le cubilot soit plein. De la ferraille appropriée est également ajoutée avec la fonte brute, pour contrôler la composition chimique du fer produit. La proportion de ces ferrailles est ordinairement de 25 à 50 % du poids total du métal coulé.

Lorsqu'une quantité considérable de ferraille d'acier est utilisée avec de la fonte brute, une petite quantité, disons de 2 à 4 % de ferro-manganèse est utilisée comme désoxydant. Le poids de la charge métallique doit être de 10 à 15 % du débit horaire du cubilot. L'ajout de fondant a pour objet d'éliminer les impuretés dans le fer et de protéger le fer de l'oxydation, de réduire le point de fusion du laitier et d'augmenter sa fluidité pour une élimination facile. Outre le calcaire, le spath fluor et le carbonate de soude sont également parfois utilisés comme fondants.

La quantité de calcaire nécessaire peut être de 30 à 40 kg par tonne de fonte fondue ou 25 % en poids du coke chargé. Le rapport entre le métal fondu et le coke chargé dépend d'un grand nombre de facteurs. Il n'est donc pas possible de donner des recommandations précises pour ce rapport qui peut être atteint sur différentes classes de travail. Le tableau 11.11 n'est donné qu'à titre indicatif et montre les bonnes pratiques moyennes dans l'industrie. Plus communément, il est maintenu à 10 :1. Cela signifie qu'il faut 1 tonne de coke pour faire fondre 10 tonnes de fer.

4. Trempage du fer

Une fois la coupole complètement chargée jusqu'à la porte de chargement, la charge doit tremper dans la chaleur pendant environ 45 minutes. La charge est lentement chauffée puisque le souffle d'air est maintenu à un taux de soufflage inférieur à la normale (pratiquement maintenu fermé) pendant ce temps. Cela fait tremper le fer.

5. Jet d'air

À la fin de la période de trempage, le plein souffle est activé. Avant d'allumer le souffle, les ouvertures de la tuyère et le trou de coulée sont maintenus fermés. Après que le souffle a fonctionné pendant quelques minutes, disons environ 10 minutes, le métal en fusion commence à s'accumuler dans le foyer. Lorsque le métal dans la coupole commence à fondre, le taux de chargement doit être égal au taux de fusion, de sorte que le four soit maintenu plein tout au long de la chaleur. A la fin de la fusion, la charge est arrêtée mais le sautage est maintenu jusqu'à ce que tout le métal ait fondu.

6. Taraudage et décrassage

Le premier tapotement peut être effectué 40 à 50 minutes après l'activation du jet d'air complet. Pendant cette période, suffisamment de métal est collecté dans le foyer au-dessus du lit de sable. Lorsque les scories s'accumulent dans le puits, le trou de scories est ouvert et les scories sont évacuées, de préférence dans un bogie pour un retrait facile. Le métal en fusion est collecté dans des poches et transporté vers les moules pour être coulé. La même procédure est répétée jusqu'à ce que tout le métal soit fondu et que l'opération soit terminée.

7. Fermeture de la coupole

Lorsque l'opération est terminée, le souffle est arrêté et le support sous la porte inférieure est renversé de sorte que les plaques inférieures s'ouvrent. Cela permet aux restes de la coupole de tomber sur le sol ou dans un seau. Ils sont ensuite trempés et retirés du dessous de la coupole.

En règle générale, les cubilots fonctionnent en continu, tout comme les hauts fourneaux, mais ne fonctionnent que pendant les périodes nécessaires. Dans de nombreuses fonderies, la période de fusion ne dépasse pas 4 heures, mais les cubilots peuvent fonctionner en continu pendant 10 heures ou plus.

Efficacité du cubilot

L'efficacité thermique ou de fusion d'un cubilot en pourcentage est exprimée comme suit :

(Chaleur utilisée pour le préchauffage, la fusion et la surchauffe) / (Chaleur potentielle dans le coke + chaleur provenant de l'oxydation de Fe, Si, Mn + chaleur dans le souffle d'air) x 100

Le rendement d'un cubilot varie de 30 à 50 % selon

1. Taux de coke ou rapport de coke exprimé comme l'inverse du rapport métal-combustible en pourcentage,

2. taux de souffle, et

3. Taille moyenne du coke.

Exigences en air pour le cubilot

Pour une combustion complète du combustible dans le cubilot, environ 8,4 m3 d'air sont nécessaires par kg de coke à pression atmosphérique et température normales. Si le rapport farine/coke chargé est de 10:1, ce qui est considéré comme un chiffre satisfaisant, le coke nécessaire par tonne de fer sera de 1000/10 kg, c'est-à-dire 100 kg. Ainsi, le volume d'air nécessaire par tonne de fondu est>

8,4 x 100 =840 m3.

Pour tenir compte des fuites, etc., l'air fourni est généralement un peu excédentaire, soit environ 900 m3 par tonne de fer.

Dimensions du four à cubilot

Les principales dimensions d'une coupole sont choisies sur la base de données empiriques. Ainsi, la section transversale A. d'une coupole dépend de la production horaire conçue et est déterminée à partir de la formule

Où d =diamètre de cubilot dans le clair, m, Q =production de cubilot conçue, tonnes par heure, Q2 =production spécifique par m² de section transversale, tonnes par heure. En règle générale, Q1 =6 à 8 tonnes par heure.

La hauteur utile d'une coupole (distance de l'axe des tuyères principales au bord inférieur du trou de chargement) dépend du diamètre et est dimensionnée selon le rapport H :d =de 3 à 5.

La hauteur du cubilot affecte directement la vitesse de fusion , consommation de carburant et la température et qualité du métal en fusion . S'il est trop élevé, le coke peut être broyé à mesure que la charge baisse; s'il est trop bas, le métal n'est pas suffisamment chauffé, le tirage est réduit et le rendement du cubilot est diminué.

Le diamètre intérieur du cubilot détermine la quantité de coke consommée et la quantité de fer fondu par unité de temps. Il a été constaté que 14 cm? de la surface du plan de coupole brûle environ 1 kg de coke par heure. Ainsi, un cubilot ayant une capacité de 3 tonnes par heure nécessitera (3×100) soit 300 kg de coke par heure, en supposant un rapport métal-combustible de 10 :1. La surface de la coupole sera donc égale à (14×300) soit 4200 cm². Le diamètre intérieur sera alors

Racines carrées de (4200×4 )/ π

=73cm (environ)

Frais de cubilot

Si des produits de qualité uniforme sont souhaités, une attention particulière doit être accordée à la charge du cubilot. Habituellement, plusieurs qualités de fonte brute et de ferraille sont à la disposition du fondeur. Pour obtenir une composition souhaitée du métal coulé, ces nuances doivent être ajustées et contrôlées. Etant donné que les différents éléments du métal subissent des modifications chimiques au cours de l'opération de refusion, il faut tenir compte de leur perte ou de leur gain lors de la constitution de la charge. La perte ou le gain de divers éléments est le suivant.

5. Phosphore : Il n'y a pratiquement pas de perte ou de gain dans la teneur en phosphore.

Il s'agissait du cubilot, de ses zones, de ses opérations et de ses pièces. J'espère que vous avez aimé l'article. Veuillez donner votre avis dans les commentaires ci-dessous.

Technologie industrielle

- Capteur de position du papillon – Principe de fonctionnement et applications

- Capteur RVG – Principe de fonctionnement et ses applications

- Capteur de pouls :principe de fonctionnement et ses applications

- Principe de fonctionnement du capteur RTD et ses applications

- Qu'est-ce que l'impression 3D ? Principe de fonctionnement | Types | Candidatures

- Cubilot :Principe, Construction, Fonctionnement, Avantages, Inconvénients et Application

- Usinage par jet abrasif - Pièces, principe de fonctionnement, application

- Fiche technique Hc06 : Introduction au brochage, fonctionnalités, applications et principe de fonctionnement

- Principe de fonctionnement du procédé de moulage sous pression et ses applications