Qu'est-ce que le processus d'extrusion à chaud ? Types, avantages, applications

Dans cet article, nous découvrirons le processus d'extrusion à chaud, ses différents types, son fonctionnement et quelles sont ses applications.

Qu'est-ce que l'extrusion à chaud ?

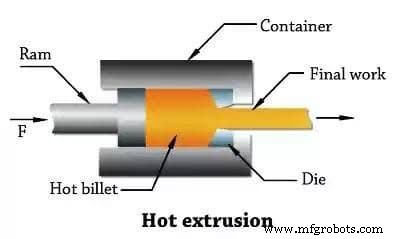

Extrusion à chaud est un processus pour fournir la forme souhaitée de la pièce finie à travers une billette ou un lingot de métal qui est forcé par haute pression à travers un orifice.

L'extrusion à chaud est une méthode populaire pour créer des objets avec un profil de section fixe. Ce processus d'extrusion est effectué à une température plus élevée, ce qui empêche les matériaux de durcir et simplifie la procédure de poussée du matériau à travers la filière.

En général, des presses hydrauliques horizontales de capacités allant de 250 à 12 000 tonnes sont utilisées pour réaliser un grand nombre d'extrusions à chaud. La plage de pression ici est de 30 à 700 MPa (4 400 à 102 000 psi), une lubrification est donc nécessaire. Poudre de verre peut être utilisé pour lubrifier les extrusions à haute température, tandis que le graphite ou l'huile peuvent lubrifier les extrusions à basse température. Bien que les matériaux extrudés à chaud soient hautement préférés, l'extrusion à chaud présente quelques inconvénients, notamment le coût des machines d'extrusion et leur maintenance.

Une analogie quotidienne est la compression du dentifrice à partir d'un tube pliable. En raison des forces importantes requises dans l'extrusion, la plupart des métaux sont extrudés à chaud dans des conditions où la résistance à la déformation du métal est faible.

Cependant, l'extrusion à froid est possible pour de nombreux métaux et prend rapidement une place commerciale importante.

Travail d'extrusion à chaud

La réaction de la billette d'extrusion avec le récipient et la filière entraîne des contraintes de compression élevées qui sont efficaces pour réduire la fissuration des matériaux lors de la décomposition primaire du lingot. C'est une raison importante pour une plus grande utilisation de l'extrusion dans le travail des métaux difficiles à former, par exemple les aciers inoxydables, les alliages à base de nickel et le molybdène.

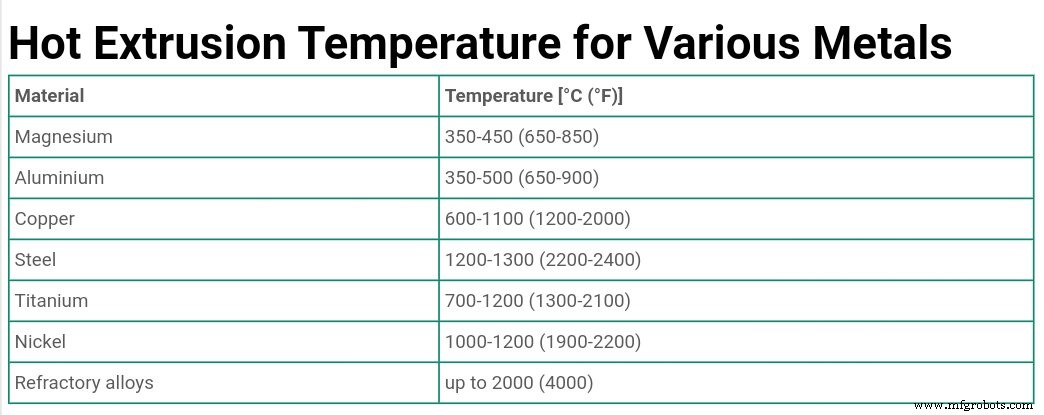

La plupart des extrusions à chaud se font sur des presses hydrauliques horizontales spécialement construites à cet effet. Les tailles courantes sont évaluées de 250 à 5500 tonnes. Les températures des billettes sont de 350°C à 425°C pour le magnésium, de 425°C à 475°C pour l'aluminium, de 650°C à 1300°C pour les alliages de cuivre et de 1200°C à 1300°C pour l'acier. La pression varie normalement de 4998 à 7038 kgf par cm² (69*10′ N/m²). La lubrification de la chambre d'extrusion, de la filière et du vérin est nécessaire et est ordinairement réalisée en épongeant avec du graphite supporté par de l'huile. Les huiles végétales sont meilleures que les huiles de pétrole à cette fin.

L'extrusion de l'acier à haute température se fait avec le plus de succès en utilisant un verre qui, aux températures concernées, agit comme un lubrifiant.

Types d'extrusion à chaud

Le métal est extrudé de plusieurs manières de base comme suit :

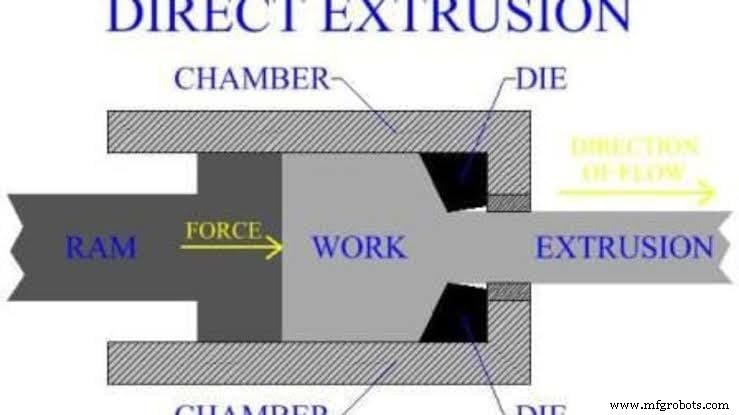

1. Extrusion directe ou directe

L'extrusion directe illustrée à la Fig. 7.9 utilise un vérin actionné par une presse et un cylindre ou un récipient dans lequel la pièce est placée pour être confinée. Un bloc factice est utilisé entre le vérin et le métal chaud. Avec l'application d'une pression de piston, le métal remplit d'abord plastiquement la forme cylindrique, puis il est expulsé à travers l'ouverture de la matrice jusqu'à ce qu'une petite quantité reste dans le récipient. Il est ensuite scié à côté de la matrice et le bout est retiré.

2. Extrusion indirecte ou arrière

L'extrusion indirecte est similaire à l'extrusion directe, sauf que la pièce extrudée est forcée à travers le piston creux, comme illustré à la Fig. 7.10. Il n'implique aucun frottement entre la billette métallique et les parois du conteneur, car la billette ne déplace pas le conteneur. Par rapport à l'extrusion directe, moins de force totale est nécessaire, mais l'équipement utilisé est mécaniquement plus compliqué afin de permettre le passage de la forme extrudée à travers le centre du vérin creux.

3. Extrusion de tubes

C'est une forme d'extrusion directe mais utilise un mandrin pour façonner l'intérieur du tube. Une fois que la billette chauffée est placée à l'intérieur du conteneur, la matrice contenant le mandrin est poussée à travers la billette. Le vérin avance ensuite et extrude le métal à travers la filière et autour du mandrin comme illustré à la fig. 7.11

4. Extrusion par impact

Les extrusions sont également réalisées en frappant des lingots de métal et en les formant par impact élevé. Il s'agit essentiellement d'une opération de travail à froid.

Température d'extrusion à chaud pour divers métaux

Applications de l'extrusion à chaud

La plupart des métaux commerciaux et leurs alliages, tels que l'acier, le cuivre, l'aluminium, le magnésium et le nickel, sont directement extrudés à des températures élevées. Les tiges, les tubes, les garnitures de moulage, les formes structurelles, les cartouches en laiton, les câbles recouverts de plomb, les pièces d'avion, les bandes de revêtement de sol et de nombreux articles de quincaillerie tels que les châssis de fenêtre, les garnitures de porte, etc., sont des produits typiques de l'extrusion.

Le processus d'extrusion à chaud est largement utilisé pour fabriquer des produits à partir d'aluminium, de cuivre et de leurs alliages. Certains des produits développés à l'aide de ce processus sont les fils électriques, les barres et les tubes.

À quoi sert l'extrusion à chaud ?

L'extrusion à chaud est le processus de production utilisé pour former des profilés en acier spéciaux avec une section longitudinale constante. Il agit par une force appelée "compression". Ce procédé permet de fabriquer en une seule étape des barres profilées pleines ou creuses, de géométries complexes et de section fixe.

Questions à choix multiples (QCM) sur le processus d'extrusion à chaud

A. Moins de force est nécessaire dans l'extrusion vers l'avant par rapport à l'extrusion vers l'arrière

B. Plus de force est nécessaire dans l'extrusion vers l'avant par rapport à l'extrusion vers l'arrière

C. La même force est appliquée dans l'extrusion avant et arrière

D. L'un des éléments ci-dessus

Réponse :B

A. Extrusion directe

B. Extrusion indirecte

C. Extrusion par impact

D. Extrusion hydrostatique

Répondre :UN

Explication : L'extrusion directe est également appelée extrusion à chaud vers l'avant. Cette méthode est la plus largement utilisée et la production maximale se fait par cette méthode en extrusion.

A. Extrusion directe

B. Extrusion indirecte

C. Extrusion par impact

D. Extrusion hydrostatique

Réponse : B

Explication : L'extrusion directe est également appelée extrusion arrière. Dans cette méthode, le métal est extrudé dans le piston.

A. Alliages d'acier

B. Alliages non ferreux

C. Acier inoxydable

D. Fer

Réponse : ré

Explication : Le processus d'extrusion ne convient à aucun des alliages de fer, ni au fer métallique. Pour extruder de l'acier inoxydable ou d'autres alliages non ferreux ou alliages d'acier, le procédé d'extrusion peut être utilisé.

Il s'agissait du processus d'extrusion à chaud où nous avons appris la signification du processus ainsi que ses applications et les différents types de processus d'extrusion. Si vous avez aimé cet article, partagez-le également avec vos amis.

Technologie industrielle

- Qu'est-ce que le processus d'extrusion d'aluminium ?

- Qu'est-ce que l'impression 3D ? Principe de fonctionnement | Types | Candidatures

- Processus d'extrusion :définition, principe de fonctionnement, types, applications, avantages et inconvénients [Notes avec PDF]

- C'est quoi Former ? Types de processus de formage [Notes &PDF]

- Qu'est-ce que le brochage ? - Processus, travail et types

- Qu'est-ce que le forgeage ? - Définition, processus et types

- Qu'est-ce que l'extrusion ? - Fonctionnement, types et application

- Engrenages hélicoïdaux 101 :types, fabrication, avantages et applications

- Quels sont les 4 types de processus de fabrication ?