Fabrication additive métallique :ce que vous devez savoir

La fabrication additive a transformé l'industrie manufacturière depuis sa création commerciale à la fin du 20e siècle. Alors que les processus additifs continuent de prendre d'assaut l'industrie, Metal AM et de nombreuses applications du processus se déplacent à l'avant-garde de la fabrication pour la production.

Portées par la sortie de nouvelles machines Metal AM avec des plates-formes de matériaux ouvertes et des vitesses d'impression plus rapides, les ventes de systèmes Metal AM sont en plein essor et le segment devrait créer une opportunité de chiffre d'affaires de près de 4 milliards d'ici 2024. Alors que les progrès de la fabrication additive métallique se poursuivent, il est important d'être conscient des avantages de Metal AM et de la façon dont les nombreuses applications du processus changent le visage de la fabrication.

Liens rapides :

- Histoire de la fabrication additive métallique

- Procédés de fabrication additive métallique/Impression 3D

- Techniques de fabrication additive métallique

- Avantages de la technologie Metal AM

- Profitez de la fabrication additive dans votre usine californienne avec CMTC

Histoire de la fabrication additive métallique

Le processus de fabrication additive remonte au milieu des années 80, alors que des méthodes de développement de produits plus rapides étaient introduites. Initialement appelé prototypage rapide, ce processus était capable de produire des modèles dimensionnels pour créer des prototypes plus rapides afin de tester l'ajustement et la fonction du modèle.

En 1987, une nouvelle technique de traitement du plastique connue sous le nom de stéréolithographie (SLA) a été commercialisée, devenant le premier brevet en fabrication additive. Avec le SLA, les fabricants pouvaient solidifier des polymères liquides sensibles à la lumière UV avec un laser, produisant des modèles 3D plus rapidement que jamais. Cette étape importante dans les processus additifs a offert aux fabricants, ingénieurs et concepteurs de nouvelles opportunités pour créer des produits plus efficacement qu'auparavant.

Au début des années 1990, d'autres procédés de fabrication additive à base de polymères sont devenus disponibles dans le commerce. En 1992, le frittage sélectif par laser (SLS), qui fusionne des matériaux en poudre en un solide à l'aide d'un laser, est devenu disponible. Peu de temps après, la fabrication additive métallique a été brevetée et disponible sur le marché. Comme d'autres procédés de fabrication additive, cette technologie a permis la production rapide de prototypes, de produits et d'outils métalliques. Alors que l'introduction de procédés de fabrication additive métallique a permis la fabrication de pièces métalliques en frittant la poudre métallique de choix, le résultat final était des matériaux plus comparables aux composites qu'aux alliages puisque les matériaux à bas point de fusion pouvaient désormais être combinés avec des métaux à haute résistance, tels que que l'acier inoxydable.

Procédés de fabrication additive métallique et d'impression 3D

Le processus de fabrication additive crée des objets en ajoutant des matériaux couche par couche, qu'il s'agisse de métal, de plastique ou de céramique. La fabrication additive peut augmenter et, dans certains cas, remplacer les méthodes traditionnelles de création d'objets par l'usinage, la découpe, le tournage, le façonnage, le fraisage et d'autres processus de fabrication « soustractifs ».

Pour réaliser un objet en fabrication additive, un design est réalisé à l'aide d'un logiciel de CAO (Conception Assistée par Ordinateur) ou en effectuant un scan de l'objet qui sera imprimé. Le logiciel peut traduire le scan en un cadre précis pour que la machine d'impression 3D suive couche par couche.

La fabrication additive métallique, également connue sous le nom d'impression 3D métallique, reprend le processus de fabrication additive et l'applique exclusivement aux métaux. En superposant des poudres métalliques, avec une source d'énergie ou un agent liant, des objets précis peuvent être conçus et construits. Grâce aux progrès des machines de fabrication additive, des objets qui n'auraient jamais pu être créés il y a quelques années à peine peuvent désormais être fabriqués avec une nouvelle résistance et de nouvelles normes en utilisant une variété de matériaux.

La large gamme de poudres métalliques disponibles pour les techniques de fabrication additive est en constante expansion. Certains des matériaux métalliques les plus courants comprennent les nuances d'acier inoxydable, le nickel, le cobalt-chrome, les alliages de titane et l'aluminium. Cette gamme sans cesse croissante de matériaux de construction permet au fabricant de choisir le bon matériau pour les spécifications et les attentes exactes de l'objet.

Techniques de fabrication additive métallique

Les méthodes de fabrication additive métallique peuvent être classées selon le processus utilisé pour joindre le métal, qui comprend un liant, une buse chauffée ou des lasers. Vous trouverez ci-dessous quelques-unes des techniques de fabrication additive métallique les plus courantes. Selon la technique employée, la pièce imprimée résultante peut être en forme de filet ou de forme quasi-net.

Additif pour lit de poudre à base de laser

Les méthodes de fusion sur lit de poudre (PBF) utilisent un laser ou un faisceau d'électrons pour faire fondre et fondre la poudre métallique en un solide. Cette technique comprend les méthodes de fabrication additive métallique suivantes :fusion par faisceau d'électrons (EBM), frittage laser direct de métal (DMLS), frittage thermique sélectif (SHS) et fusion laser sélective (SLM). Le frittage laser sélectif (SLS) est une technique supplémentaire qui utilise un laser comme source d'alimentation pour fritter des matériaux en poudre, bien que les polymères, plutôt que les métaux, soient couramment utilisés dans le SLS.

Quelle que soit la méthode, toutes les techniques de lit de poudre au laser nécessitent l'étalement de la poudre métallique sur les couches précédentes, que ce soit au moyen d'un rouleau ou d'une lame. Les métaux les plus couramment utilisés dans ce procédé additif sont l'acier inoxydable, le titane, l'aluminium, l'acier, le chrome cobalt et le cuivre.

Jet de liant métallique

Ce procédé de fabrication additive métallique est similaire à celui d'une imprimante à jet d'encre bidimensionnelle. Des poudres métalliques sont projetées sur une plate-forme de fabrication pour imprimer des objets en utilisant une approche continue ou goutte à la demande (DOD). Un liant liquide est appliqué pour combiner la poudre couche par couche, en construisant l'objet souhaité. Les pièces qui viennent d'être imprimées sont initialement fragiles et nécessitent un post-traitement de frittage et d'infiltration pour être renforcées. Le résultat final peut passer par un processus de finition optionnel où la pièce est soit polie, soit plaquée de nickel ou d'or.

L'un des avantages uniques du jet de liant est l'élimination de toute fusion de poudres métalliques, qui peut entraîner une accumulation de contraintes résiduelles. C’est aussi l’une des techniques de fabrication additive métallique les moins chères.

Laminage de feuilles

Cette méthode relie des feuilles de matériau ensemble couche par couche par collage, soudage par ultrasons ou brasage pour construire un objet. Les méthodes de laminage de feuilles sont des processus à basse température et peuvent lier différents matériaux ensemble. En règle générale, les méthodes de laminage des feuilles sont destinées à des modèles visuels et esthétiques plutôt qu'à une utilisation structurelle.

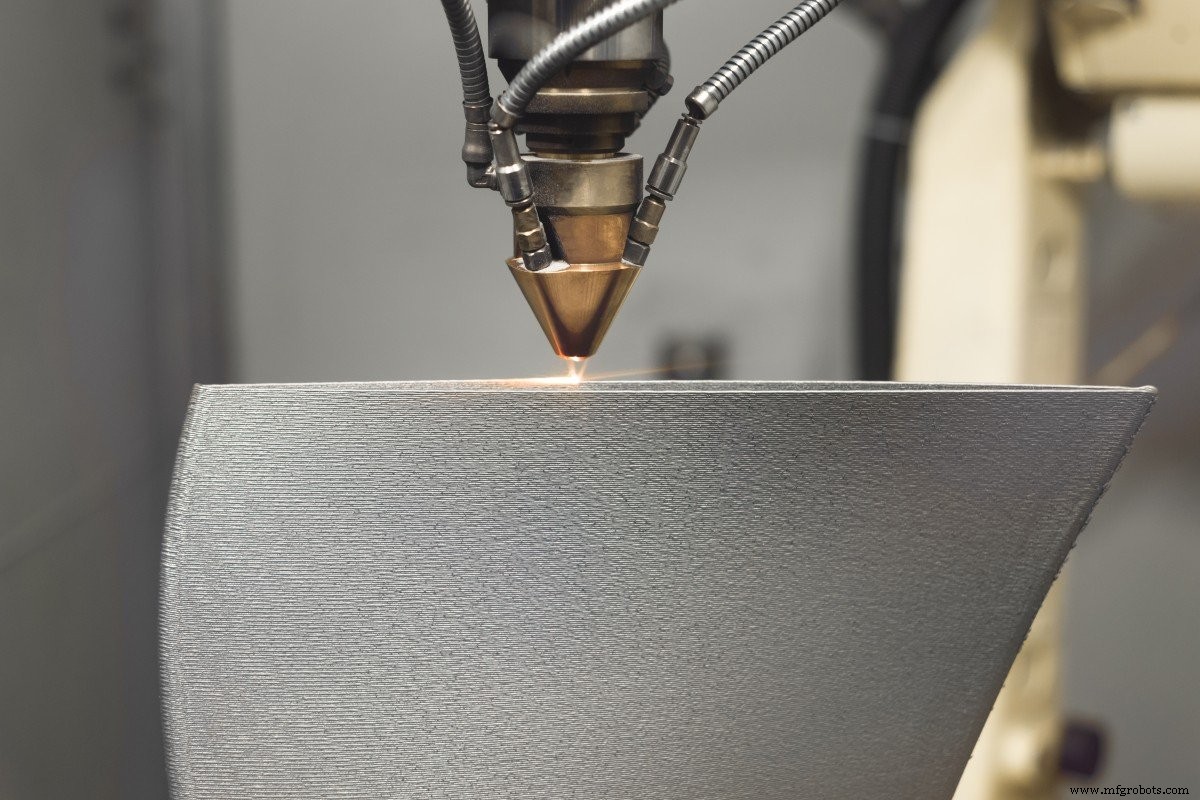

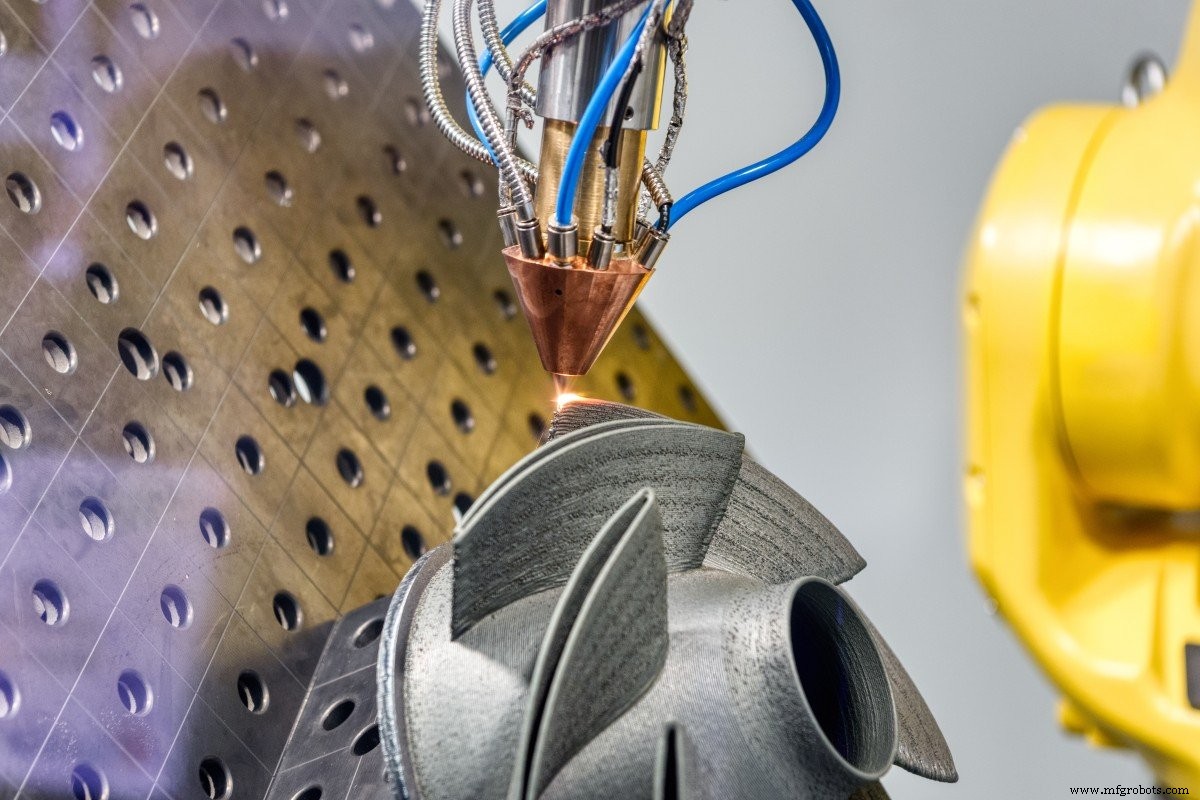

Dépôt d'énergie dirigé

Processus d'impression 3D plus complexe, cette méthode fonctionne comme son nom l'indique :une source d'énergie focalisée, telle qu'un laser ou un faisceau d'électrons, est dirigée vers le matériau de construction pour le faire fondre pendant qu'il est simultanément déposé couche par couche. Cette technique est couramment utilisée pour réparer ou ajouter du matériel supplémentaire aux structures existantes. Le dépôt d'énergie dirigé (DED) utilise une buse chauffée pour déposer le matériau fondu - généralement du titane ou du chrome cobalt - sur la surface spécifiée où il se solidifie.

Avantages de la technologie Metal AM

Au cours des dernières décennies de son existence, les technologies de fabrication additive ont eu un impact révolutionnaire sur le secteur manufacturier dans son ensemble. Cette capacité à fusionner des assemblages - imprimer une pièce en une seule unité au lieu de plusieurs pièces qui doivent être assemblées ou fixées - réduit les déchets de matériaux et améliore généralement la qualité et les performances globales du produit. Outre cet avantage en termes de réduction des déchets, les méthodes de FA en métal offrent des avantages uniques, notamment :

La complexité est « gratuite »

Lors de l'utilisation de processus de fabrication soustractifs traditionnels, la complexité accrue de la conception d'une pièce entraîne des coûts de plus en plus élevés, car de plus en plus d'opérations de fraisage, de contournage et de finition soustractives sont nécessaires. Lors de l'utilisation d'additifs, la complexité d'une conception ajoute peu de coût et réduit souvent le coût de la pièce. Par exemple, si la pièce est une pièce prismatique - un bloc rectangulaire solide - le fraisage à partir d'une billette de forme proche du filet est simple et nécessite peu de passages sur le broyeur et donc un faible coût. Le bloc d'impression à l'aide d'additif nécessiterait de nombreux passages sur la machine pour déposer la quantité de matériau requise pour créer la forme, ce qui entraînerait un coût beaucoup plus élevé. Cependant, si la pièce a une forme organique - pensez à une entretoise qui ressemble à une structure de racine d'arbre - le fraisage nécessitera probablement des fixations personnalisées et de nombreuses passes de machine, souvent avec de multiples changements d'outils, et un codage de trajectoire d'outil étendu conduisant tous à un coût élevé . Pour imprimer la forme organique avec Additif, la trajectoire de l'outil est créée automatiquement à l'aide d'un logiciel et le nombre de passes et la quantité de matière déposée sont considérablement réduits, ce qui entraîne un coût moindre pour cette pièce.

Élimination des coûts supplémentaires

Les procédés d'additifs métalliques réduisent les déchets de matériaux par rapport aux méthodes traditionnelles. Étant donné que la matière première est construite avec précision couche par couche, il est peu nécessaire de soustraire ou de raser des morceaux de l'objet solide. Seul le matériau nécessaire est utilisé et placé exactement là où il est nécessaire, ce qui rend les technologies de FA métal économes en ressources.

De plus, la fabrication additive métallique réduit les déchets en éliminant le besoin d'outillage coûteux, ce qui permet à votre entreprise d'économiser du temps et de l'argent. En choisissant le bon procédé de fabrication additive métallique, vous pouvez accéder à une grande variété de matériaux pour répondre à vos besoins de production spécifiques.

Une large gamme de matériaux

Les propriétés et les performances globales d'un matériau sont déterminées par sa composition chimique, son état cristallin et la micro-architecture sous-jacente. Ces caractéristiques obligent les ingénieurs à accepter certains compromis lors du choix d'un matériau pour une application spécifique. Cependant, cette concession pourrait bientôt appartenir au passé en raison des progrès de la technologie d'impression 3D.

Alors qu'avant les fabricants se limitaient aux matériaux utilisés dans la FA métallique, il existe une variété de plus en plus grande de poudres métalliques pouvant être utilisées. Certains des matériaux métalliques les plus courants disponibles incluent :

- Acier inoxydable

- Acier

- Titane

- Aluminium

- Cuivre

- Cobalt Chrome

- Alliages de titane

- Alliages de nickel

- Or

- Argent

- Platine

- Palladium

Au fur et à mesure des progrès de la fabrication additive, la liste des poudres métalliques pouvant être utilisées continuera de s'allonger.

Capacités de conception améliorées et optimisation de la topologie

Avec la fabrication additive métallique, des structures uniques et complexes peuvent être créées qui, autrement, auraient pris plus de temps et de pièces. En fusionnant les assemblages, les objets peuvent désormais être produits en une seule unité pour plus de résistance et d'efficacité au lieu de plusieurs pièces qui doivent être assemblées ou fixées après la production.

De plus, les récents progrès de la conception automatisée ont permis la production de produits pour une multitude d'applications. Le logiciel d'optimisation de topologie permet aux concepteurs de spécifier les paramètres d'une pièce et au logiciel de définir son architecture en fonction des propriétés structurelles, fonctionnelles, thermiques ou autres souhaitées. Les résultats finaux sont des conceptions qui peuvent être rendues plus solides, plus légères, plus solides et plus résistantes aux forces naturelles et aux conditions extérieures.

Réduction du temps de production

L'un des avantages bien connus de la fabrication additive métallique est la réduction du temps nécessaire pour que les produits passent de la phase de conception à la production finale par rapport à l'usinage traditionnel. Comme il n'y a pas besoin d'usinage et d'outils spécifiques pour traiter l'objet après avoir été imprimé en 3D, l'AM en métal peut créer des pièces en quelques jours au lieu de quelques semaines.

Profitez de la fabrication additive dans votre usine californienne avec CMTC

La fabrication additive métallique ressemble-t-elle à une technologie qui pourrait être exploitée par votre entreprise de fabrication ? Comme toute nouvelle technologie, il y a toujours une petite courbe d'apprentissage. C'est pourquoi, dans notre guide Types de procédés de fabrication additive métallique, nous approfondissons le fonctionnement interne de tous les processus mentionnés ci-dessus, les matériaux utilisés et les avantages et inconvénients de chacun.

Restez informé et restez au courant des autres acteurs de l'industrie en téléchargeant le guide gratuit dès aujourd'hui. En attendant, si vous avez des questions supplémentaires sur la fabrication additive, veuillez contacter les experts de CMTC. Nous sommes là et heureux de vous aider !

Technologie industrielle

- SLA contre PolyJet :ce que vous devez savoir

- Ce que vous devez savoir sur la certification CMMC

- Ce que vous devez savoir sur l'assemblage de PCB

- Ce que vous devez savoir sur la mousse de polyuréthane

- Ce que vous devez savoir sur le nombre croissant de fournisseurs de fabrication en tant que service

- Usinage précis des métaux :ce que vous devez savoir

- Moteurs AC et DC :ce que vous devez savoir

- Assurer la sécurité des travailleurs temporaires :ce que vous devez savoir

- Traitement thermique des métaux :ce que vous devez savoir