La technologie hybride additive/soustractive change le visage de la conception et de la fabrication

Ingénierie de fabrication : Quelles sont certaines des principales tendances de la CAO/FAO et des logiciels de fabrication associés, tels que la conception générative, la fabrication additive et hybride ?

Sanjay Thakore : Certaines des principales tendances de la fabrication sont provoquées par la convergence des industries de la conception et de la fabrication. Alors que les fabricants sont plus que jamais sous pression pour fournir de meilleurs produits plus rapidement et à moindre coût, la nécessité de connecter et d'automatiser les processus de conception et de fabrication pour réduire les itérations, les erreurs et les délais de livraison devient critique.

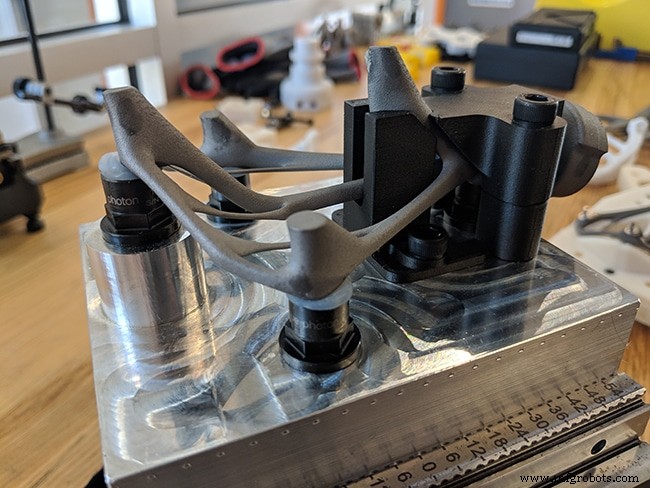

Le cloud computing et la technologie mobile, associés à l'automatisation, apportent de nouveaux moyens de travail agile et collaboratif à la fabrication. Ces tendances domineront dans les années à venir. De plus, les technologies émergentes telles que la fabrication additive ont créé plus de flexibilité pour le processus de fabrication grâce à la liberté de conception. La fabrication additive est souvent complétée par un usinage soustractif pour aider à atteindre les spécifications de conception dans un processus hybride.

La combinaison de la convergence de l'industrie et des nouvelles technologies de fabrication crée de nouvelles opportunités d'automatisation. Les défis complexes de conception et d'ingénierie peuvent être résolus à une fraction du coût [des processus de conception traditionnels] grâce à la technologie de conception générative telle qu'elle est présentée dans Autodesk Fusion 360. La conception générative est un outil d'exploration de conception qui génère simultanément plusieurs solutions prêtes pour la CAO basées sur des données réelles. contraintes de fabrication mondiales, performances des produits [exigences] et exigences de coût. Les ingénieurs peuvent donc explorer l'espace de conception en tenant compte de plusieurs matériaux et méthodes de fabrication et choisir l'option qui équilibre le mieux les performances et les exigences de coût.

MOI : Quoi de neuf dans ces domaines de la zone d'usinage de production d'Autodesk ?

Thakore : Fusion 360 ne cesse de croître en tant qu'écosystème de fabrication basé sur le cloud et l'équipe a été occupée par d'importantes mises à jour récentes. Les points forts incluent des améliorations pour le tournage à la fois du point de vue de la définition de l'outil et des opérations et une fonction de programmes CN pour aider à répertorier, ordonner et optimiser les configurations et leurs opérations respectives avant le post-traitement.

Nous avons également lancé une nouvelle extension de fabrication, qui est un ensemble de technologies de fabrication Autodesk sophistiquées, repensées et livrées dans Fusion 360 pour augmenter l'efficacité de la production. Lorsqu'il est activé, il agit comme un environnement de fabrication hybride, permettant aux utilisateurs d'effectuer des processus de pointe tels que la finition de surface complexe, le perçage automatisé, la fabrication additive et les workflows de vérification automatisés.

Pour les applications plus spécialisées, PowerMill est le système de FAO expert d'Autodesk pour l'usinage à grande vitesse et cinq axes, offrant une gamme complète d'outils pour permettre la fabrication de moules, d'outils et d'autres formes complexes. Les versions précédentes de PowerMill ont amélioré la robustesse et la sécurité grâce à des technologies telles que l'évitement des collisions grâce à l'inclinaison automatique de l'axe d'outil.

Plus récemment, PowerMill 2020 s'est concentré sur la vitesse, améliorant considérablement les temps de calcul de trajectoire d'outil, de simulation de trajectoire d'outil et de vérification de programme CN. Ces améliorations aideront à réduire les temps de programmation pour des délais d'exécution plus rapides.

MOI : Dans quelle mesure l'élément de fabrication additive devient-il critique pour les ateliers d'usinage de production d'aujourd'hui ?

Thakore : L'émergence de la fabrication additive en tant qu'aspect courant de la fabrication de pièces a permis aux ateliers d'usinage de nouvelles façons de relever les défis existants et de différencier leur activité. Premièrement, la fabrication additive construit des pièces couche par couche, ce qui permet de fabriquer des pièces avec des structures internes complexes qui seraient impossibles à fabriquer de manière conventionnelle. Comme les pièces sont construites directement à partir de la conception CAO, le temps nécessaire pour obtenir des pièces produites en petits volumes de production est considérablement réduit et sans les coûts associés à l'outillage. Cela peut être particulièrement utile pour le prototypage.

Si les ateliers d'usinage d'aujourd'hui ont une conception interne et prennent en charge la fabrication additive, ils sont habilités à réinventer l'efficacité de leurs conceptions existantes avec des itérations rapides grâce au prototypage additif, et sinon, sont en mesure de soumissionner pour une gamme plus large de pièces.

Une autre application clé de l'additif est la fixation. Prenez Matsuura UK, qui distribue les centres CNC Matsuura et les équipements de fabrication additive HP. Grâce à l'utilisation de la conception générative dans Fusion 360, il a été en mesure de réduire le temps d'attente sur les appareils personnalisés de quelques semaines à quelques heures. Ce processus a donné à ses clients un avantage concurrentiel unique en plus de faciliter leurs tâches quotidiennes en créant automatiquement des supports de pièces personnalisés et en imprimant ces fixations dans un polymère à haute résistance pendant la nuit. Cela permet aux machines de commencer à couper en 24 heures et aux pièces d'être livrées en quelques jours !

MOI : Quelles sont les choses importantes que les machinistes CAO/FAO doivent apprendre lorsqu'ils s'attaquent à la fabrication hybride ?

Thakore : Les technologies hybrides peuvent réduire considérablement les déchets de matériaux, prendre moins de temps pour produire une pièce qu'en utilisant uniquement la soustraction et offrir la flexibilité de l'additif tout en étant en mesure de finir les surfaces de la machine pour la pièce finale.

Alors que de nombreuses machines bénéficient d'une vérification en cours de processus, c'est un must pour les machines hybrides. Étant donné que les hybrides impriment les formulaires qui doivent être usinés, ils doivent effectuer plusieurs étapes d'opérations dans l'ordre, et il est essentiel de gérer l'empilement des tolérances entre les différentes opérations. Les machinistes doivent d'abord vérifier qu'un stock suffisant a été produit avant de commencer tout usinage. L'étape suivante consiste à optimiser l'emplacement du brut pour chaque passe d'usinage, et l'étape finale consiste à vérifier que suffisamment de matière a été enlevée avant de passer à l'étape suivante.

La planification de la fabrication hybride peut inclure la compensation de modèle pour les tolérances d'usinage, l'optimisation du réseau, la modélisation ou la génération de l'orientation et du support des pièces, la programmation de trajectoires d'outils laser, la simulation de construction, la programmation d'opérations d'usinage soustractives et l'inspection.

MOI : Comment les techniques de métrologie/inspection deviennent-elles de plus en plus imbriquées et essentielles pour les machinistes FAO travaillant dans un atelier ou un environnement de production typique ?

Thakore : L'utilisation de routines d'inspection automatisées dans l'usinage CNC offre de nombreux avantages qui réduisent les rebuts et améliorent la productivité :

Configuration : La configuration des coordonnées de travail par le biais de l'inspection peut vérifier le placement et les dimensions du matériau en stock, garantissant qu'un programme CN n'est pas perturbé par des différences mineures lors de la configuration de la machine. La vérification du positionnement correct des pièces chargées par des palettes, des robots ou d'autres systèmes automatisés est cruciale pour un usinage précis.

Configuration d'outils : Des imprécisions dans la position de l'outil peuvent endommager l'outil, la pièce et la machine. Avoir le bon positionnement de l'outil est aussi important que le bon positionnement de la pièce afin d'éviter des erreurs coûteuses.

En cours : Les machinistes peuvent surveiller les fonctions usinées en cours de fabrication pour identifier les erreurs. Ce processus peut identifier le moment où la pièce est en dehors de la tolérance, permettant à la machine-outil d'alerter le machiniste ou même d'ajuster automatiquement la fraise pour compenser. La possibilité de vérifier le succès d'une passe donnée fait de l'inspection en cours de fabrication un excellent outil pour l'automatisation et l'usinage en machine.

MOI : À quoi ressemble le climat commercial actuel de la fabrication pour de nombreux ateliers de production ?

Thakore : Pour répondre à la demande croissante, nous comptons sur l'automatisation, les nouvelles technologies et les nouveaux matériaux. Nous avons vu cela se matérialiser par un changement de paradigme avec des discussions autour de l'Industrie 4.0. Simultanément, la nature sur mesure des produits est dictée par la demande des consommateurs pour des produits sur mesure.

Il est impératif que les entreprises du secteur de la fabrication trouvent des moyens de suivre le rythme d'un marché en évolution rapide pour continuer à être rentables, ainsi que de développer une main-d'œuvre capable de travailler avec et avec la technologie de nouvelle génération comme Fusion 360 en combinaison avec les progrès du matériel. et processus. Ces tendances poussent les fabricants à repenser leur stratégie et leur façon de concevoir et de fabriquer leurs produits.

Siemens lance le portefeuille d'opérations de fabrication Opcenter

Siemens Digital Industries Software, une unité de Siemens AG basée à Berlin et à Munich, a lancé le logiciel Siemens Opcenter, un portefeuille de solutions logicielles pour la gestion des opérations de fabrication (MOM). Siemens Opcenter étend les solutions logicielles MOM de Siemens en réunissant ces produits dans un seul portefeuille connecté prêt pour le cloud avec une expérience utilisateur harmonisée qui peut aider les fabricants à répondre aux exigences d'efficacité de production, de qualité, de visibilité et de réduction des délais de production, selon Siemens.

Opcenter intègre les fonctionnalités de MOM, notamment la planification et l'ordonnancement avancés, l'exécution de la fabrication, la gestion de la qualité, l'intelligence et les performances de la fabrication, ainsi que la formulation, les spécifications et la gestion du laboratoire. Le nouveau portefeuille combine des produits comprenant le logiciel Camstar, la suite informatique SIMATIC, Preactor, la suite R&D et QMS Professional en un seul portefeuille qui unifie ces produits et exploite les synergies entre eux. Une interface utilisateur entièrement basée sur le Web, moderne, cohérente et adaptative mise en œuvre dans l'ensemble du portefeuille Siemens Opcenter offre une expérience utilisateur adaptée à la situation et facilite la mise en œuvre de nouvelles fonctionnalités et de composants supplémentaires tout en réduisant les efforts de formation, a déclaré Siemens.

"Siemens Opcenter est la prochaine étape logique compte tenu de notre vaste innovation technologique et de l'évolution de notre portefeuille MOM", a déclaré Rene Wolf, vice-président senior, logiciel de gestion des opérations de fabrication, chez Siemens Digital Industries Software. "Le regroupement de ces composants sous le nom de Siemens Opcenter et l'harmonisation de l'expérience de l'utilisateur final avec d'autres parties de notre plate-forme d'innovation numérique permettront aux fabricants de gérer plus facilement leur processus de transformation numérique."

Outre le lancement de Siemens Opcenter, Siemens a également lancé une nouvelle version de son portefeuille de systèmes d'exécution de fabrication (MES), Siemens Opcenter Execution, anciennement SIMATIC IT et Camstar. Les nouvelles fonctionnalités de ces versions se concentrent sur les appareils intelligents, la mobilité et les capacités d'intégration pour optimiser les flux de données et la disponibilité.

Le logiciel CNC lance le logiciel de FAO Mastercam 2020

CNC Software Inc., le développeur de Mastercam basé à Tolland, dans le Connecticut, a publié Mastercam 2020, sa dernière version du système de FAO le plus installé de l'industrie. Mastercam 2020 augmente la productivité d'usinage et réduit les coûts de production globaux grâce à de nouvelles fonctionnalités d'automatisation de fraisage multiaxes en 2D, à des améliorations de la CAO et de la préparation de modèles, à une configuration de machine améliorée et à l'outillage 3D, selon la société.

Mastercam 2020 augmente la productivité et l'efficacité de la programmation tout en réduisant les coûts de production grâce à une série d'améliorations de trajectoires d'outils 2D automatisées à cinq axes, selon CNC Software. Il indique que le nouveau parcours d'outil 3D Blend offre une finition de surface lisse et précise et permet de vérifier le stock et le support. Les améliorations de la convivialité de l'outillage 3D incluent des icônes d'outils 3D dans les listes d'outils, une fonctionnalité d'arrêt au contact lors de l'accouplement de l'insert au support et le remplissage automatique du point de compensation lors de la définition des outils 3D.

Le nouveau logiciel augmente l'efficacité et réduit le temps de configuration des tâches et la préparation nécessaire à l'usinage et à la programmation des pièces, avec la possibilité de filtrer les inserts et les porte-outils par attributs ainsi que la possibilité de suivre l'associativité. Les améliorations apportées au chaînage incluent un chaînage plus rapide et plus facile pour les filaires et les solides, ainsi que des améliorations de l'affichage et du comportement de la chaîne.

Avec des améliorations apportées à la simulation de trajectoire d'outil et de machine, aux graphiques de trajectoire d'outil et à d'autres outils de vérification et d'analyse, Mastercam 2020 offre une plus grande assurance de programmation et permet de prendre de meilleures décisions plus éclairées avant l'exécution d'un travail, selon CNC Software. Ces améliorations incluent le retour à la position d'origine lors du changement de plan d'outil, qui déplace l'outil vers une position d'origine entre les opérations lorsqu'il y a un changement de plan. Le positionnement de l'axe rotatif permet à un utilisateur de simuler et de visualiser le mouvement multiaxe de la machine-outil, tandis que Skip Drill Cycle Pecking améliore les estimations de temps de cycle, selon l'entreprise.

Hexagon lance QUINDOS 2019.2

Hexagon AB, Stockholm, Suède, a déclaré que sa division Hexagon Manufacturing Intelligence a publié la deuxième version complète de QUINDOS 2019, son logiciel pour les géométries spéciales qui offre un ensemble flexible de solutions, de l'inspection standard au groupe motopropulseur.

La version 2019.2 inclut l'option QUINDOS Virtual CMM - VCMM II pour déterminer l'incertitude de mesure spécifique des caractéristiques de test. Le modèle vérifié Physikalisch-Technische Bundesanstalt (PTB) est basé sur les modèles mathématiques et les normes technologiques les plus récents. Les facteurs d'influence et leurs corrélations peuvent être déterminés automatiquement pour chaque mesure à l'aide de la simulation sur ordinateur selon VDI/VDE 2617 feuille 7, soit dans un réglage de machine avec environnement distant, soit sur un ordinateur de simulation séparé. Le nombre d'exécutions de simulation et le moment de la simulation peuvent être ajustés en fonction des tâches de mesure individuelles afin de réagir de manière flexible aux exigences de précision et d'efficacité.

QUINDOS 2019 fournit une interface utilisateur structurée pour guider les utilisateurs à travers les étapes allant de la définition des tâches au rapport final. L'incertitude de mesure peut être sortie sous forme de valeur individuelle pour chaque caractéristique du rapport et également sous forme graphique. La sortie graphique peut être différenciée pour l'inspection entrante ou sortante, ou selon le graphique QUINDOS conventionnel.

La détermination du décalage de l'outil de meulage/coupe a été ajoutée aux solutions pour les outils de taillage d'engrenages. L'option peut être utilisée pour déterminer les valeurs de correction pour la fraise/meuleuse dans le processus de fabrication sur la base de l'évaluation des décalages normaux, latéraux et radiaux.

QUINDOS 2019 comprend également une solution pour contrôler la stratégie de meulage des broches (DIN 1415) avec rainures annulaires. Le logiciel évalue l'avance de la forme de la dent qui se rétrécit progressivement en direction de la face. Les contraintes d'écrasement et de compression du matériau pouvant entraîner une défaillance peuvent être reconnues et réduites grâce à l'inspection de la surface libre.

QUINDOS inclut également désormais une évaluation supplémentaire pour les engrenages avec un nouveau rapport graphique. Le tracé tout-en-un visualise graphiquement les évaluations de l'hélice et du profil d'un engrenage dans un format condensé.

IBM finalise l'acquisition de Red Hat Software

IBM Corp., Armonk, N.Y., a finalisé son acquisition de 34 milliards de dollars de Red Hat Software, basé à Raleigh, N.C., un développeur de technologies de cloud hybride ouvert. IBM a acquis toutes les actions ordinaires émises et en circulation de Red Hat pour 190,00 $ par action en espèces, ce qui représente une valeur nette totale d'environ 34 milliards de dollars. Les entreprises prévoient d'offrir une plate-forme multicloud hybride de nouvelle génération basée sur des technologies open source telles que Linux et Kubernetes qui permettra aux entreprises de déployer, d'exécuter et de gérer en toute sécurité des données et des applications sur site et sur des clouds privés et publics multiples.

Red Hat continuera d'être dirigé par le PDG de Red Hat, Jim Whitehurst, et son équipe de direction actuelle. Whitehurst rejoint l'équipe de direction d'IBM et relève de Ginni Rometty. IBM conservera le siège social de Red Hat à Raleigh, ses installations, ses marques et ses pratiques. Red Hat fonctionnera comme une unité distincte au sein d'IBM et fera partie du segment Cloud and Cognitive Software d'IBM.

Hexagon acquiert la start-up allemande AMendate pour façonner la conception générative

La division Manufacturing Intelligence d'Hexagon a annoncé qu'Hexagon avait conclu un accord définitif pour acquérir AMendate, une start-up basée en Allemagne qui fournit des solutions logicielles de simulation qui prennent en charge la génération et l'optimisation de conceptions pour la fabrication additive (AM). AMendate rejoindra l'activité MSC Software d'Hexagon, qui fournit des logiciels et des services de simulation d'ingénierie assistée par ordinateur (IAO).

Avec cette acquisition, MSC peut offrir un changement de paradigme des technologies d'optimisation à usage général vers une solution logicielle spécialement conçue pour la FA, permettant une production efficace de composants complexes et offrant des avantages tels que l'économie de matériaux, la réduction de poids et l'efficacité et la rentabilité. production, selon Hexagon. La technologie d'AMendate élimine l'effort manuel qui ralentit les flux de travail d'aujourd'hui, permettant d'effectuer des étapes de travail en quelques jours qui prendraient autrement plusieurs semaines.

AMendate a été fondée en 2018 par des chercheurs de l'Université de Paderborn et du Direct Manufacturing Research Center (DMRC) à Paderborn, un consortium industriel/académique lancé en 2008 par Boeing, EOS et d'autres partenaires commerciaux. La transaction devrait être finalisée au troisième trimestre et est soumise aux conditions de clôture habituelles.

Wind River Linux intègre désormais la technologie des conteneurs

Wind River Linux, Alameda, Californie, un développeur de logiciels de systèmes embarqués, a annoncé des améliorations à Wind River Linux, qui fournit une technologie pour faciliter l'adoption de conteneurs dans les systèmes embarqués. Il fournit des ressources telles que des conteneurs, des outils et de la documentation prédéfinis, ainsi qu'une prise en charge de frameworks tels que Docker et Kubernetes, qui peuvent tous aider les développeurs de systèmes embarqués à tirer parti ou à déployer des approches de développement cloud natives, particulièrement pertinentes pour les appliances du réseau. bord.

Alors que les conteneurs peuvent offrir de puissants avantages tels qu'une évolutivité et une flexibilité accrues, la plupart des frameworks actuels manquent de la conception ou de la prise en charge appropriées pour les industries critiques qui utilisent généralement des appareils avec des cycles de vie extrêmement longs.

Les appareils embarqués dans le domaine de la technologie opérationnelle (OT), tels que ceux des équipements industriels, médicaux et des systèmes automobiles, nécessitent également souvent des logiciels légers et fiables avec de longs cycles de vie. Cependant, les technologies et plates-formes de conteneurs existantes, comme celles de Linux d'entreprise, sont souvent gonflées ou nécessitent des mises à jour trop fréquentes pour fonctionner efficacement sur ces systèmes embarqués, selon Wind River. La société a déclaré qu'avec cette version, Wind River Linux supprime les difficultés et abaisse la barrière d'entrée pour l'utilisation des conteneurs dans les projets de logiciels embarqués pour une gamme variée d'applications.

Software Update est édité par l'éditeur collaborateur Patrick Waurzyniak ; contactez-le à [email protected].

Système de contrôle d'automatisation

- Fabrication additive vs fabrication soustractive

- L'évolution vers de véritables processus hybrides dans la fabrication additive

- Les dernières avancées dans la fabrication de chariots élévateurs et la technologie des chariots élévateurs

- Relever le défi de la fabrication grâce aux données et à l'IA

- L'automatisation et l'impact du COVID-19 dans la fabrication

- L'automatisation et l'avenir de la fabrication numérique ?

- Comprendre les avantages et les défis de la fabrication hybride

- FMS pour la fabrication hybride à l'horizon

- Comment tirer pleinement parti de la CAO dans le processus de fabrication additive