Le logiciel et l'interface CNC améliorent la productivité de la programmation

Des commandes rapides et intelligentes simplifient les tâches complexes.

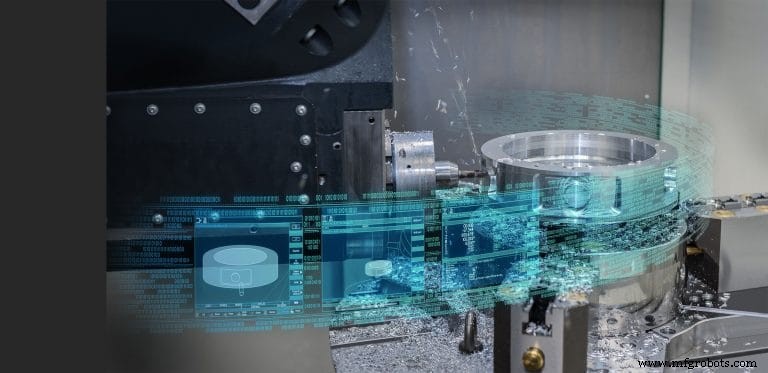

Les technologies de fabrication et de numérisation connectées stimulent de nombreuses innovations majeures dans les commandes de machines CNC qui aident les ateliers d'usinage à couper le métal et à créer des pièces aussi rapidement et efficacement que possible. Dans la plupart des cas, les logiciels ouvrent la voie en aidant les programmeurs CNC et les opérateurs de l'atelier à fabriquer facilement des pièces avec la plus grande précision possible.

L'équipement CNC d'aujourd'hui est pratiquement équipé des dernières avancées matérielles, y compris des processeurs plus rapides, plus de RAM intégrée pour les tâches gourmandes en calcul, ainsi que de nouvelles options de disque SSD qui permettent des temps de démarrage quasi immédiats ainsi qu'un fonctionnement sans souci dans environnements d'atelier difficiles.

Cependant, les dernières avancées logicielles, avec des fonctionnalités telles que des applications de fabrication connectées, des simulations 3D avancées et des interfaces utilisateur tactiles, continuent d'offrir aux constructeurs CNC les meilleurs moyens de se différencier du lot.

"Le logiciel de contrôle est vraiment le seul endroit où les constructeurs de machines-outils peuvent introduire des innovations révolutionnaires", a déclaré Michael Cope, spécialiste technique des produits, Hurco Cos. Inc., Indianapolis. "Étant donné que les solutions mécaniques nouvelles et innovantes sont rares, en particulier sans l'introduction d'une nouvelle technologie métallurgique ou similaire, offrir des logiciels de pointe et des changements d'interface utilisateur graphique qui rendent les commandes CNC plus puissantes, plus polyvalentes et plus faciles à utiliser a être le domaine où chaque constructeur se distingue de la concurrence.”

Pouvons-nous parler ?

Alors que l'industrie manufacturière subit sa transformation numérique, les développeurs de commandes CNC et les constructeurs de machines-outils continuent d'ajouter de nouvelles caractéristiques et fonctionnalités avec les derniers capteurs, processeurs et logiciels. À l'IMTS, les développeurs de commandes FANUC et Siemens, en particulier, ont présenté de nouveaux équipements et stratégies pour connecter leurs commandes et leur automatisation pour l'Internet industriel des objets (IIoT) et permettre l'industrie 4.0.

Au stand IMTS de FANUC America Corp., basé à Rochester Hills, dans le Michigan, la société a présenté ses dernières technologies IIoT, notamment le système de collecte et de surveillance de données FANUC Intelligent Edge Link and Drive (FIELD) et son temps d'arrêt zéro sur ROBOT-LINKi (ZDT), qui utilise l'analyse prédictive pour aider à prévenir les temps d'arrêt dus à des pannes inattendues.

FANUC a également présenté de nouvelles fonctionnalités CNC, notamment une simulation d'usinage de modèle 3D haute résolution améliorée pour les fonctions d'usinage à cinq axes et composées; sa dernière série 0i-modèle F Plus, la prochaine génération de ses commandes de la série 0i ; et sa fonction Quick and Simple Startup of Robotization (QSSR) pour relier les CNC FANUC aux robots de l'entreprise. De plus, FANUC a ajouté des capacités de vision intégrées directement dans ses CNC.

"Nous constatons une forte pression en faveur de l'utilisation de systèmes de vision intégrés sur les CNC", a déclaré Paul Webster, responsable de l'ingénierie pour l'unité CNC de FANUC America à Hoffman Estates, dans l'Illinois. «Ceci vient juste d'être publié; la technologie matérielle est la même que du côté robot, mais elle est implémentée différemment. Le système, qui utilise un logiciel différent des systèmes de vision utilisés dans les robots FANUC, "permet une mise en œuvre flexible de la vision via la CNC", a déclaré Webster.

La dernière tendance consistant à connecter les machines-outils CNC ensemble peut offrir aux fabricants une productivité plus élevée et une qualité plus fiable, a noté Tiansu Jing, chef de produit CNC Sinumerik pour l'unité commerciale Siemens Machine Tools basée à Elk Grove Village, dans l'Illinois. "Siemens propose des innovations techniques variables pour tous les domaines de fabrication, y compris les plus importants comme l'aérospatiale et l'automobile", a-t-il déclaré. "Les innovations ne se concentrent pas seulement sur l'amélioration de la vitesse d'ingénierie des constructeurs de machines en introduisant un nouveau portail TIA puissant et Safety Integrated Plus, mais également sur "l'art" des produits de numérisation de la date, qui offrent aux clients finaux des moyens de se connecter, surveiller, analyser et optimiser leurs machines.

"Smart Manufacturing/Industry 4.0, également appelé" numérisation ", change la donne dans le secteur manufacturier", a poursuivi Jing. « En connectant les machines entre elles, de nombreuses nouvelles possibilités se présentent, ainsi que de nouveaux modèles commerciaux. Pour offrir un meilleur service à leurs clients, les fabricants doivent augmenter leur productivité et leur qualité afin d'offrir de meilleurs produits dans des délais plus courts. De même, pour renforcer leur position concurrentielle sur le marché, les entreprises doivent raccourcir les délais de conception de nouveaux produits. »

Les machinistes cherchent toujours à rendre les opérations de coupe plus faciles et plus rapides, a ajouté Jing. "Pour différents types de machines, ils ont besoin de fonctionnalités différentes pour atteindre cet objectif, par ex. 'Top Surface' pour la découpe de moules et de matrices pour une meilleure qualité de surface en un temps plus court, et 'Tool Manager' pour gérer facilement tous les outils afin de réduire les temps d'arrêt de la machine en raison de bris d'outils, etc. », a-t-il déclaré.

Le logiciel Les éléments des commandes CNC ont permis d'ajouter facilement des routines et des macros spécialisées qui augmentent la productivité des grands fabricants et des petits ateliers.

"Les fabricants recherchent en permanence une productivité accrue et une meilleure qualité", a noté Jing.

"Limité par le matériau de l'outil et la mécanique de la machine, il est difficile de réduire considérablement la vitesse de coupe, donc le nouveau potentiel d'augmentation de la productivité passe par une meilleure gestion de l'ensemble de la chaîne de valeur de la production, y compris la répartition des tâches sur différentes machines, une disposition optimisée des outils, simulation avant coupe réelle pour vérifier la conception et analyse en ligne des composants de la machine, y compris les outils, etc.

"Siemens propose des gammes de produits complètes pour aider les grands fabricants et les plus petits à configurer leur jumeau virtuel et à analyser leur production pour optimiser la production, de la conception du produit à la livraison", a poursuivi Jing. Le logiciel Siemens comprend Manage MyMachine, Analyze MyPerformance, Analyze ToolPath et Run MyVNCK pour vérifier la conception, optimiser le programme de pièces, simuler la découpe et maintenir les machines en fonctionnement à des niveaux de performance optimaux, a-t-il ajouté.

En connectant les machines à l'industrie 4.0 et à la fabrication intelligente, l'industrie peut changer la donne et combler le déficit de compétences qui existe aujourd'hui dans la fabrication, selon Hurco's Cope. "Ces nouvelles normes permettent aux machines et aux commandes d'interagir les unes avec les autres et de faire des machines des "assistants" au sein d'une grande cellule de fabrication, où un travail ou un programme particulier peut être envoyé à la prochaine machine-outil disponible et ne pas dépendre d'un machine particulière devenant disponible. Ils peuvent également envoyer des commentaires sur le travail ou la machine à des destinataires spécifiés par e-mail ou SMS.

"Avoir la puissance et la polyvalence de travailler avec l'automatisation deviendra de plus en plus précieux pour les magasins de toutes tailles dans les années à venir", a poursuivi Cope. "En raison du nombre réduit d'employés, les petits magasins pourraient bénéficier encore plus de cette technologie que les grands magasins, car elle leur permet de profiter de plus d'heures dans la journée, même sans avoir prolongé les deuxième et troisième équipes."

Sur son stand IMTS, Hurco a présenté l'automatisation avec des robots collaboratifs, des robots série multi-axes et des systèmes de palettes démontrant l'automatisation pour la production de pièces à haut mélange/faible volume trouvée dans de nombreux ateliers, a déclaré Cope, notant que l'exposition sur l'automatisation était un effort de collaboration. entre Hurco et Erowa, Universal Robots, FANUC, Online Resources et Industrial Controls &Automation.

"Hurco a consacré de vastes ressources d'ingénierie pour inventer notre système breveté de contrôle de mouvement piloté par logiciel, appelé UltiMotion", a déclaré Cope. "Avec UltiMotion, d'énormes quantités de mémoire et une anticipation des blocs CN (toutes les fonctionnalités standard de notre commande), toutes les industries en bénéficient, mais cela sera particulièrement bénéfique pour nos fabricants de moules et nos ateliers aérospatiaux. La combinaison de la vitesse, du débit et de la réactivité des axes contribuera à garantir que le client produit les meilleures pièces possibles, avec des temps de cycle plus courts et des finitions de surface exceptionnelles. »

Configurations uniques, simulation primée

Travailler plus efficacement avec des configurations uniques sur des machines multiaxes est une tendance dans les CNC d'aujourd'hui, a noté Gisbert Ledvon, responsable du développement commercial TNC, Heidenhain Corp., Schaumburg, Illinois. "Les gens veulent en faire plus sur une machine s'ils le peuvent, donc évidemment cinq axes ont parcouru un long chemin, non seulement pour les cinq axes complets, mais de plus en plus pour 3 + 2 [usinage] parce que les gens doivent rester compétitifs ", a déclaré Ledvon . "S'ils continuent à faire ce qu'ils font, ils ne seront pas compétitifs."

Alors que certains travaux d'usinage reviennent aux États-Unis, l'usinage le plus simple ne l'est pas, a-t-il ajouté.

«Les choses complexes reviennent. Les gens ont tendance à vouloir en faire plus avec une seule machine-outil, donc c'est soit cinq axes, soit ils veulent faire une application de fraisage/tournage sur une fraiseuse. Ils veulent se lancer un peu plus dans l'automatisation, ils veulent donc une fonctionnalité simple sur leur commande pour gérer peut-être un simple changeur de palettes, et définir des priorités à partir de cela. »

Les opérations d'usinage pour le biseautage et le taillage d'engrenages complexes ont fait leur retour, aidées par un nouveau logiciel dans la commande TNC de Heidenhain, a-t-il ajouté. Les opérations d'usinage complexes nécessitent une modélisation 3D très précise dans un logiciel de simulation comme ce que Heidenhain a récemment ajouté à la boîte à outils de la TNC, y compris son Dynamic Collision Monitoring.

"Même si vous pouvez avoir une surveillance des collisions à l'extérieur, comme avec un programme CAM ou Vericut, par exemple, qui vérifie votre programme afin qu'il n'y ait pas de collisions, les gens veulent aussi le faire sur la machine [contrôle], s'ils le peuvent", Ledvon a dit. "Si la machine peut leur montrer visuellement s'ils ont un problème de collision, ils veulent voir le modèle 3D de la cinématique de la machine, et juste revérifier que s'ils font la programmation, ils veulent toujours cette vérification sur le machine. »

La simulation de pièces sur la commande CNC devient de plus en plus courante, avec de nouvelles simulations basées sur CNC introduites à l'IMTS par FANUC et d'autres. La simulation de FANUC offre une simulation de pièce en 3D complète, a noté Webster, montrant le corps solide de la pièce pendant qu'elle subit des opérations d'usinage.

L'utilisation de modèles solides se développe également dans les offres des développeurs CNC, a noté Hurco's Cope. « Une tendance que certains contrôles commencent à adopter, et que nous verrons certainement se développer, est la possibilité d'importer des modèles solides directement dans le contrôle et de créer des programmes à partir de ceux-ci. Bien que nous ayons pu importer des fichiers STL à utiliser comme géométrie de stock pendant plusieurs années, Hurco a introduit une nouvelle fonctionnalité, l'importation 3D avec DXF 3D amélioré à l'IMTS 2018, qui a été très bien accueillie par les participants au salon », a ajouté Cope. "Étant donné que de nombreux utilisateurs reçoivent des fichiers modèles solides de leurs clients, c'est un avantage significatif de pouvoir simplement charger ce fichier dans la commande et créer un programme de pièce sans avoir besoin d'un système FAO."

Ce qui compte le plus pour les machinistes

La facilité d'utilisation figure en tête des listes de souhaits de la plupart des machinistes, et les développeurs CNC progressent régulièrement dans ce domaine, FANUC ayant remanié son interface utilisateur ces dernières années et de nombreux autres développeurs, y compris des interfaces à écran tactile plus faciles à utiliser.

"Ils veulent de la vitesse, ils ne veulent pas attendre et ils veulent de la précision", a déclaré Robin Cave, ingénieur logiciel pour Mazak Corp, basé à Florence, Ky. "Les graphismes de notre machine Windows sont très bons et ils aident les machinistes à vérifier le code avant le découpage commence par une assez bonne simulation qui

montre tout. »

La gamme de CNC Mazatrol Smooth de Mazak, qui comprend les SmoothX, SmoothG et SmoothC, a été remaniée par Mazak au Japon il y a environ trois ans en utilisant du matériel Mitsubishi et en incorporant le système d'exploitation intégré Windows 8. Ces CNC offrent un fonctionnement intuitif aux utilisateurs avec des écrans tactiles qui permettent de peaufiner un processus de pièce, a noté Cave, en utilisant des barres de défilement et d'autres entrées graphiques.

"C'est un contrôle extrêmement rapide", a déclaré Cave of the Smooth CNCs, notant que Georgia Tech a testé les contrôles. "Il traite plus rapidement que tout ce que nous avons fait auparavant, et les disques SSD contribuent vraiment à la vitesse. Vous n'avez pas toujours besoin de beaucoup de vitesse, mais lorsque vous interpolez une fraise en bout à bout hémisphérique, vous devez consommer rapidement beaucoup de code », a déclaré Cave. "Vous rencontrez davantage ce genre de choses dans les travaux de moulage et d'aérospatiale.

"Une autre chose vraiment importante avec nos clients est notre SMC - notre configuration de machine fluide", a poursuivi Cave. « Ce que les clients voulaient, c'était que nos machines soient plus flexibles. Parfois, ils doivent être vraiment précis, parfois ils ne le font pas. Le SMC permet aux machinistes de régler facilement les curseurs pour rendre la machine plus ou moins précise selon les conditions d'usinage, a-t-il noté, ce qui facilite les tâches de programmation sur machine.

Plate-forme unique pour tout

La polyvalence de l'usinage est une tendance clé pour les utilisateurs de CNC aujourd'hui, a noté Todd Drane, directeur marketing de Fagor Automation-USA, Elk Grove Village, Illinois. "Les fabricants veulent une plate-forme CNC unique capable de gérer toutes les applications qu'ils ont sur le site de fabrication", a déclaré Drane, notant que cela permet un meilleur échange du personnel de l'atelier. "Une fois qu'ils ont appris une plate-forme CNC, l'intégration à un nouveau processus pour cette personne est beaucoup plus facile si la plate-forme d'exploitation reste la même avec le nouveau processus."

Parmi ses derniers développements, la plate-forme CNC 8065 de Fagor a été conçue avec des fonctionnalités avancées propriétaires nécessaires à l'usinage à grande vitesse, tout en conservant la meilleure finition de surface d'usinage et une précision maximale, a déclaré Drane. La fonction Adaptive Real-Time Feed and Speed (ARFS) de Fagor permet à la CNC d'analyser les conditions d'usinage telles que la charge de la broche, la puissance d'asservissement et la température de la pointe de l'outil, et adapte à la fois la vitesse d'alimentation de l'axe et la vitesse de la broche pour une productivité maximale des performances d'usinage, a ajouté Drane . « Le résultat est une réduction du temps de cycle, associée à une finition supérieure des pièces. La durée de vie prolongée de la broche et du servomoteur est également obtenue ainsi qu'une meilleure utilisation de l'outil.”

La CNC Fagor 8065 est également équipée d'une fonctionnalité d'usinage de précision de surface à grande vitesse (HSSA) spécifique à l'aérospatiale qui offre une contrainte mécanique réduite sur la machine, ce qui augmente la durée de vie de la machine-outil. De plus, en raison de la faible vibration de la machine, la machine est capable d'un mouvement plus fluide et de vitesses d'alimentation plus élevées, a déclaré Drane. "De plus, l'outil de diagramme de Bode embarqué permet de mesurer la réponse en fréquence de la machine, offrant ainsi la possibilité de filtrer réellement les vibrations de la machine produites par les différentes conditions de fonctionnement et d'environnement."

Fagor propose également son application Fagor Machining Calculator (FMC), qui est disponible sur les plates-formes CNC 8060 et 8065. La fonctionnalité se compose d'une base de données des matières à usiner et des opérations d'usinage (fraisage et tournage) et d'une interface permettant de choisir les conditions de coupe adaptées (avance d'usinage des axes et vitesse de broche pour chaque opération). Une autre avancée des CNC Fagor est la conception matérielle compacte de la ligne de commande, a déclaré Drane. "Dans la fabrication d'aujourd'hui, comme l'a déclaré un client, l'espace c'est de l'argent", a-t-il noté. « Par conséquent, Fagor a créé non seulement des CNC compacts, mais aussi des entraînements compacts et même des moteurs. L'idée est de fournir des solutions allégées qui correspondent au besoin plutôt qu'une approche à l'emporte-pièce."

Système de contrôle d'automatisation

- Le tour CNC améliore la productivité

- L'outil de programmation de robot réduit les problèmes d'étalonnage

- Un logiciel de modélisation simplifie la programmation des robots

- Caractéristiques du logiciel CNC Programmation conversationnelle

- Exemple de programmation CNC avec cycle de tournage d'ébauche Fanuc G71 et G70

- Programmation CNC Sinumerik 840D

- Programmation CNC pour les machinistes CNC

- Programmation d'angle CNC G01

- Codes M – Quiz sur la programmation CNC