Le couplage automatisé réduit les temps d'arrêt de la cellule de soudage robotique

Il n'y a pas de meilleur moyen de résoudre un problème que de l'éliminer complètement. C'est du moins ainsi que KTH Parts Industries Inc. (St. Paris, OH) a réfléchi à sa décision d'automatiser un processus de changement d'équipement manuel pour ses cellules de soudage robotisées.

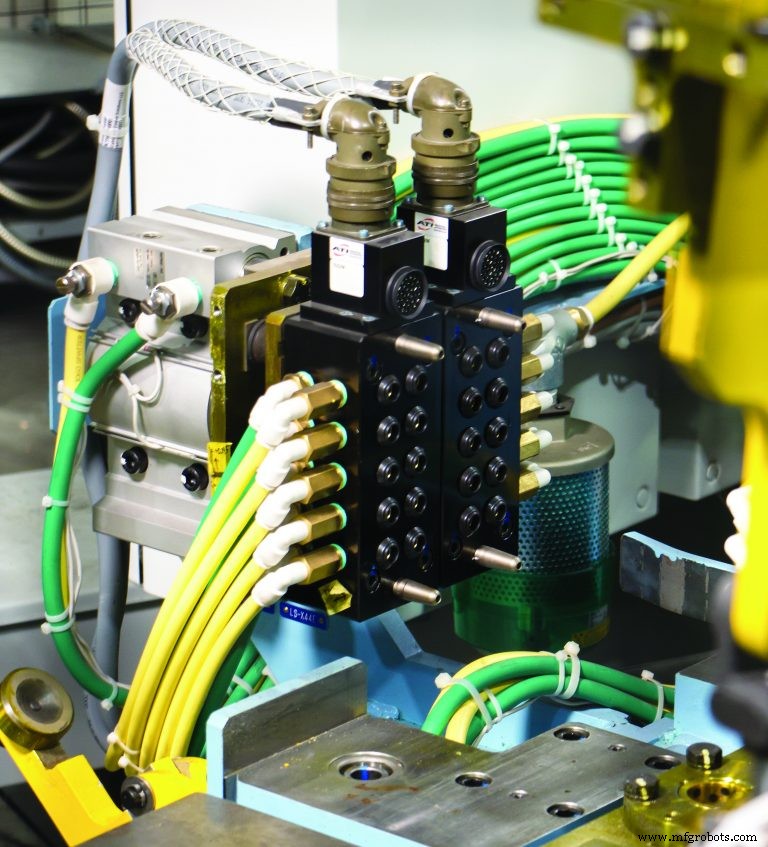

KTH a sélectionné les coupleurs utilitaires GA2 d'ATI Industrial Automation (Apex, NC), pour accomplir l'exploit. Plus précisément, le nouveau couplage automatique des services d'air et d'électricité aux cellules a éliminé environ 65 heures par an d'indisponibilité par ligne, réduit le coût total des opérations et augmenté l'utilisation et la productivité des équipements.

KTH Parts Industries, un fournisseur automobile mondial de niveau 1 pour les pièces structurelles de soubassement, compte plus de 1100 associés d'ingénierie et de fabrication impliqués dans les nombreuses phases de la fabrication de pièces automobiles, notamment le développement de produits, l'analyse de produits, la formabilité de produits, le prototypage, l'estampage de production, le formage, soudage robotisé, assemblage et expédition de pièces.

L'une des principales compétences de KTH est la conception et la mise en œuvre de lignes de soudage flexibles pour les composants de soubassement automobile. Ses lignes de soudage utilisent des montages complexes, ou gabarits, pour maintenir les composants en place pendant qu'un robot les soude ensemble. Chaque modèle d'automobile nécessite un gabarit différent, ce qui entraîne de nombreux changements d'équipement dans l'usine.

Pour augmenter la flexibilité et optimiser l'espace au sol de fabrication limité, KTH a créé une cellule de travail à double face avec une table tournante. L'objectif de cette conception était de garder le robot actif et de réduire le temps d'installation. Les pièces sont chargées dans le gabarit d'un côté du plateau tournant tandis que le robot soude les pièces ensemble de l'autre.

Avant l'installation des coupleurs utilitaires GA2 d'ATI, KTH comptait sur le travail manuel pour connecter et déconnecter les câbles et charger les gabarits sur les platines. Multipliez cela par un à deux changements par ligne et par quart de travail, et vous obtenez une quantité stupéfiante d'interaction homme-machine dans le processus.

Dave Reed, chef de projet dans le département de soudure de KTH, avait cette vision de l'ancien processus :« Avant de commencer à utiliser les coupleurs utilitaires ATI, nous avions une conduite d'air et un collecteur, et nous devions les brancher avec des attaches. Du côté électrique, nous avons dû accoupler les déconnexions à 40 broches en les tordant manuellement ensemble. Ce processus a été répété plusieurs fois pour chaque changement de gabarit.”

Selon KTH, les exigences de travail physique de l'ancien processus étaient très élevées et, bien sûr, chaque fois qu'un associé entrait dans la cellule de travail, il y avait un risque inhérent. Dans ces conditions, la fréquence élevée des pannes de câble n'était pas une surprise. L'accouplement et le désaccouplement des câbles avec une force et un couple incohérents ont créé une usure excessive. Le désalignement des connecteurs a entraîné des broches endommagées. Sans espace de stockage dédié aux câbles non utilisés, ils étaient laissés au sol ou au-dessus d'autres équipements dans la cellule.

"Nous avions des conduites d'air coupées et qui fuyaient, des connecteurs endommagés", a déclaré Reed. "L'équipe de maintenance a été appelée pour essayer d'évaluer le problème, mais la plupart du temps, il s'agissait simplement d'une broche tordue sur un connecteur qui nous coûtait des heures d'indisponibilité, soit environ 65 heures par an et par ligne."

En plus des interactions humaines excessives et des pannes d'équipement, l'ancien processus était un cauchemar pour le groupe de soutien de l'équipement. Le chef de section du groupe, Jonah Strapp, a noté:«Après les changements, vous devriez jouer avec quelque chose dans la cellule pour le faire fonctionner à nouveau. Les temps d'arrêt signifient de l'argent perdu. Lorsque cela se produit, il y a beaucoup de pression pour faire fonctionner les lignes. »

KTH était exceptionnellement motivé pour améliorer le changement de gabarit de soudage afin de permettre un déroulement plus fluide des opérations, d'augmenter la sécurité des employés et de réduire les cas de défaillance de l'équipement. Matt Myers, ingénieur du personnel du groupe de projet d'ingénierie de KTH, a expliqué :"Pendant notre journée de fonctionnement normale, nous essayons d'extraire autant de production que possible de la ligne. Chaque fois que nous effectuons un changement, nous perdons du temps de production, ce qui se traduit par un important négatif financier dans nos livres. Tout ce que nous pouvons faire pour réduire le temps d'arrêt est incroyablement critique. »

C'est exactement à ce moment-là que l'adoption des coupleurs utilitaires d'ATI a présenté une solution efficace pour gagner du temps. Les coupleurs utilitaires d'ATI sont bien adaptés au changement de ligne de soudage de KTH. Ils fournissent l'alimentation, le signal et la pneumatique. Les coupleurs utilitaires d'ATI ont une conformité de rotation intégrée pour fournir un couplage reproductible dans un boîtier durable. Étant donné que la conception est modulaire, les coupleurs utilitaires fonctionnent avec la vaste gamme de modules utilitaires de changeur d'outils d'ATI.

Ensemble, les coupleurs et modules utilitaires desservent également une gamme de protocoles réseau, a expliqué Myers de KTH. "En ce qui concerne la conception de nouveaux produits, je peux compter sur l'équipe d'ingénierie d'ATI pour concevoir rapidement un produit électrique ou pneumatique qui répond à nos besoins, ou référencer l'un des milliers de produits [disponibles] sur leur site Web." Pour ce système particulier à KTH, ATI a configuré un coupleur utilitaire et un module électrique d'E/S discrètes à 32 broches qui s'intègre facilement dans les lignes existantes.

"Lorsque nous avons commencé à essayer le coupleur utilitaire, il était tout de suite évident que cela allait faire une grande différence. Les nouveaux coupleurs sont très fiables et mains libres. Nous n'avons pas à jouer avec eux. Ils fonctionnent à chaque fois », a déclaré Strapp.

Lorsqu'on lui a demandé comment KTH avait choisi ATI comme fournisseur, Myers a répondu :"Sur la base de notre précédente relation de service client, des délais de livraison rapides et de notre responsable de compte local, la décision d'opter pour ATI a été facile." KTH est un utilisateur de longue date des produits de changement d'outils robotiques d'ATI, de sorte que la transition vers le couplage automatique avec les coupleurs utilitaires d'ATI a bien fonctionné.

Dave Reed a confirmé les performances du coupleur utilitaire ATI GA2 :"J'ai probablement changé des centaines de ces gabarits au cours de la dernière année, et je n'ai jamais eu de problème avec le système ATI. Vous placez le gabarit là-bas, vous appuyez sur le bouton , il s'enfonce, se serre, vos broches sont toutes accouplées, vous n'avez aucune tolérance aux broches tordues ou aux conduites d'air cassées. C'est à peu près un produit sans défaut. Cela rend la vie beaucoup plus facile."

Système de contrôle d'automatisation

- Améliorez les performances avec le soudage automatisé

- 4 façons d'améliorer les performances de soudage robotisé

- Comment le soudage robotisé change la fabrication lourde

- Production automatisée d'accouplements de forage pétrolier

- Les cellules robotisées permettent l'entretien automatisé des pièces

- Les cellules standardisées FastArc facilitent l'entrée dans le soudage robotisé

- Les cellules de soudage robotisées à usage intensif peuvent être une excellente première étape

- Soudeur par résistance automatisé :une évolution

- Une introduction à la soudeuse par résistance automatisée