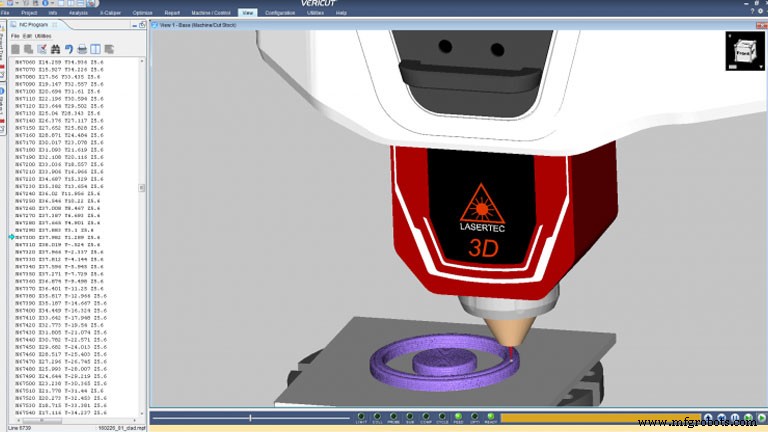

Le nouveau module additif offre une simulation, une vérification et une optimisation précises des processus AM

Ingénierie de fabrication : Votre entreprise a récemment lancé un nouveau module de fabrication additive pour Vericut. Quoi de neuf pour l'additif dans cette version ?

Gène Granata : Vericut 8.1 inclut un nouveau module de fabrication additive [AM] qui simule les processus d'usinage additif et hybride utilisés dans n'importe quelle commande et sur n'importe quelle marque de machine CN. La FA a atteint un niveau de maturité et s'est avérée être un ajout précieux aux stratégies de fabrication. Vericut est connu depuis longtemps pour simuler tous les types d'usinage traditionnel, et le module additif étend cette capacité pour afficher avec précision le dépôt de matériau, tout en vérifiant les collisions entre la machine, le laser et d'autres composants additifs et la pièce additive en cours de construction. Les fonctions additives, telles que l'activité/la puissance du laser, l'alimentation en matériau, l'utilisation de gaz, etc., sont surveillées en permanence et les notifications d'erreur informent les utilisateurs lorsque les conditions sont incorrectes pour le dépôt de matériau.

MOI : Quelle est l'importance de la simulation pour les utilisateurs de processus AM ?

Granata : Alors que les adopteurs de FA expérimentent de nouvelles méthodes de fabrication hybrides ou recherchent de nouveaux équipements compatibles avec les additifs, ils peuvent rapidement se retrouver dans des situations inconnues. La simulation est essentielle pour « voir » si ces nouvelles méthodes et stratégies réussiront à créer une bonne pièce, et ce, de la manière la plus efficace possible. Les machines hybrides sont généralement chères et généralement en quantité limitée dans une entreprise donnée. Les pièces de rechange ou les techniciens pour les lasers et autres équipements additifs peuvent être difficiles [ou impossibles] à trouver lorsque vous en avez besoin. La simulation est le meilleur moyen de se protéger contre les collisions potentielles, de s'assurer que l'équipement additif est utilisé correctement et dans les limites appropriées pour le matériau déposé.

MOI : Que peut faire un utilisateur de FA avec des simulations haut de gamme qui sont essentielles au processus additif ?

Granata : Les utilisateurs doivent être capables d'ajouter, de couper, d'en ajouter, etc., dans n'importe quel ordre, pour expérimenter la meilleure façon de créer des pièces via des procédés additifs ou hybrides. En fonction de l'équipement additif disponible, les sites peuvent choisir de planifier toutes les opérations sur des machines hybrides ou d'utiliser des imprimantes 3D qui fabriquent des pièces à la forme quasi nette, suivies d'un usinage post-traitement. La technologie unique de gouttelettes de Vericut intègre l'historique intégré dans tous les matériaux ajoutés, ainsi que dans chaque coupe à la machine. Ces informations font gagner du temps aux programmeurs en permettant aux utilisateurs de déterminer la source exacte des erreurs identifiées par la simulation, les vides laissés dans le matériau ou le matériau ajouté au mauvais endroit. Des temps de simulation sont fournis pour toutes les opérations, ce qui aide les utilisateurs à déterminer les méthodes de fabrication optimales pour chaque pièce.

La simulation est également utile pour étudier et comparer les capacités d'équipements qui n'ont pas encore été achetés ou qui sont envisagés pour l'avenir. N'importe quelle machine peut être construite et testée virtuellement via des commandes de saisie manuelle de données [MDI] ou des programmes de test NC pour s'assurer que tout fonctionnera comme prévu. Le premier essai sur la machine n'est pas quand quelqu'un veut apprendre que la machine ou l'équipement laser ne peut pas atteindre où il le faut, ce qui entraîne une bousculade folle pour trouver un nouveau processus de fabrication.

MOI : Quels sont les obstacles techniques à ce type de simulation ?

Granata : Pour obtenir les résultats les plus précis, il est impératif que la simulation soit pilotée par le même parcours d'outil CN et les mêmes codes qui contrôleront la machine CN. Vericut dispose déjà d'un noyau hautement configurable et indépendant de la machine, capable d'interpréter et de simuler à peu près n'importe quelle commande de machine CNC. Pour 8.1, Vericut peut également traiter des commandes additives telles que la puissance du laser et le contrôle marche/arrêt, l'alimentation en matériau, l'utilisation du gaz et lorsque les conditions sont correctes pour que le dépôt de matériau se produise. Cela permet à Vericut de simuler virtuellement n'importe quel type additif ou hybride de machine et d'applications robotiques, et il peut simuler des environnements à configurations multiples où des machines de découpe traditionnelles sont utilisées dans les opérations de post-traitement. Les programmeurs oscillant entre l'ajout et la découpe, la simulation doit également avoir une apparence réaliste pour le matériau déposé afin de faciliter l'identification de la différence entre le matériau déposé et les éléments usinés.

MOI : Est-il difficile d'adapter la simulation, la vérification et l'optimisation CN de Vericut à ce domaine ?

Granata : Pour les utilisateurs qui ont déjà des compétences en matière de construction de machines et de commandes dans Vericut, le processus de création de machines compatibles avec les additifs est familier. Les commandes additives susmentionnées [puissance laser et contrôle marche/arrêt, alimentation en matériau, etc.] sont facilement configurées en mappant les différents codes NC à leurs fonctions additives respectives dans la configuration de contrôle de Vericut. Pour les clients qui n'ont pas le temps ou ce niveau d'expérience, CGTech propose des services professionnels pour fournir des simulations de machines préconfigurées ou une formation personnalisée pour apprendre aux utilisateurs à construire des machines, à tirer le meilleur parti de la simulation, à optimiser leurs programmes CN ou aide à l'automatisation.

MOI : Quels clients utilisent actuellement le module additif et comment l'utilisent-ils ?

Granata : Le module Additive de Vericut simule les processus additifs les plus populaires, tels que le dépôt direct de métal, le frittage laser, l'impression 3D, le dépôt de fil, etc. La FA a été largement adoptée par les secteurs de l'aérospatiale, de la fabrication de moules, de l'automobile et de la médecine, en particulier pour la création de pièces en titane, en Inconel, en acier inoxydable et autres pièces métalliques ainsi que de pièces et d'outillage en fibre de carbone/composites. Un certain nombre de sites de recherche et d'enseignement ont besoin de simuler les processus qu'ils utilisent ou développent. Le module Additif est particulièrement adapté aux entreprises qui utilisent déjà Vericut. La version 8.1 fournira Vericut compatible avec les additifs, et le module Additive est tout ce dont vous avez besoin pour commencer à simuler des processus additifs et hybrides.

MOI : Quels partenaires de l'additif avec des machines hybrides ont contribué à ce développement ?

Granata :CGTech a la chance d'avoir un vaste réseau de relations avec les constructeurs de machines-outils, dont beaucoup ont développé des centres d'usinage hybrides, DMG Mori, Mazak et Okuma, pour n'en nommer que quelques-uns. Nous avons également reçu une excellente contribution des fabricants d'équipements laser et de têtes de dépôt laser pour nous aider à confirmer que la simulation additive de Vericut est sur le point d'aider nos clients communs avec leurs besoins et défis uniques en FA. Les partenaires collaboratifs peuvent utiliser la simulation pour démontrer les capacités de leur machine aux acheteurs potentiels, et ce logiciel est un composant essentiel pour visualiser et vérifier les opérations additives/hybrides, et éviter les erreurs ou les pannes coûteuses avant qu'elles ne surviennent.

Nouvelles versions

Logiciel Siemens PLM (Plano, TX) a annoncé sa nouvelle solution d'ingénierie logicielle intégrée pour l'industrie automobile, qui répond à plusieurs défis clés de développement de produits associés à la croissance explosive des logiciels embarqués dans les automobiles.

En intégrant le logiciel de gestion du cycle de vie des applications (ALM) au logiciel de gestion du cycle de vie des produits (PLM), Siemens propose une solution à l'industrie automobile pour gérer les cycles de vie intrinsèquement différents des systèmes électromécaniques et le développement de logiciels utilisés pour contrôler ces systèmes physiques. En conséquence, les constructeurs automobiles peuvent améliorer la fonctionnalité et la traçabilité des logiciels, tout en améliorant la qualité globale des produits et en réduisant les rappels automobiles associés aux logiciels intégrés.

"Alors que les voitures deviennent plus sophistiquées - avec des fonctionnalités telles que l'évitement des collisions, le stationnement en parallèle automatique et l'avènement des véhicules autonomes autonomes - le besoin de logiciels pour contrôler ces fonctions continuera de s'accélérer, ce qui entraînera des défis accrus pour le développement de produits ", Dave Lauzun, vice-président, Automotive &Transportation, Siemens PLM Software, a déclaré dans un communiqué. « En intégrant l'ALM et sa capacité à gérer le processus de développement de logiciels embarqués avec la capacité du PLM à gérer les systèmes physiques, Siemens offre aux constructeurs automobiles un moyen de développer plus rapidement, plus efficacement et plus précisément les systèmes mécatroniques qui propulseront l'avenir des transports.

La nouvelle solution automobile comprend Polarion Connect pour Teamcenter, tirant parti de la technologie que Siemens a acquise en 2015 avec son achat du développeur de logiciels ALM Polarion Software. Cette publication est la première d'une série d'annonces concernant les solutions de l'industrie numérique développées par l'activité PLM Software de Siemens.

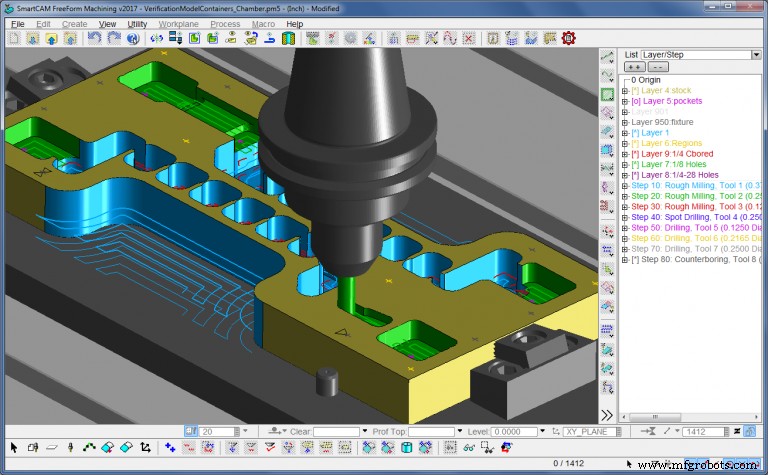

Le nouveau Service Pack 1 (SP1) SmartCAM v2017 de SmartCAMcnc (Hillsboro, OR) est désormais disponible avec plusieurs améliorations et correctifs demandés par les utilisateurs. La dernière mise à jour comprend un nouveau mode Nibble Draw-Path livré plus tôt cette année dans la mise à jour de mai, ainsi que de nouvelles fonctions mathématiques utiles dans l'usinage multiaxe.

La mise à jour SmartCAM v2017 comprend un nouveau module de vérification pour les applications de fraisage et de tournage qui utilise la technologie de simulation éprouvée de ModuleWorks, ainsi que des améliorations liées à la sortie de code, à l'axe rotatif et à l'interface utilisateur. La famille de logiciels SmartCAM CAM comprend des applications de création de trajectoires d'outil pour le fraisage CNC, le tournage, la fabrication et l'électroérosion à fil.

Le nouveau module de vérification intégré du logiciel remplace les fonctions de vérification de trajectoire d'outil et d'enlèvement de matière ShowPath et ShowCut séparées des produits précédents. Toutes les vérifications sont maintenant effectuées dans la fenêtre graphique principale de SmartCAM. La visualisation dynamique et la fonctionnalité d'affichage système standard sont entièrement prises en charge. L'animation de la trajectoire d'outil et le traçage arrière peuvent être visualisés simultanément pendant la simulation d'enlèvement de matière. La nouvelle vérification SmartCAM utilise la technologie de simulation ModuleWorks, qui offre une précision du modèle et des capacités de vérification des collisions bien améliorées.

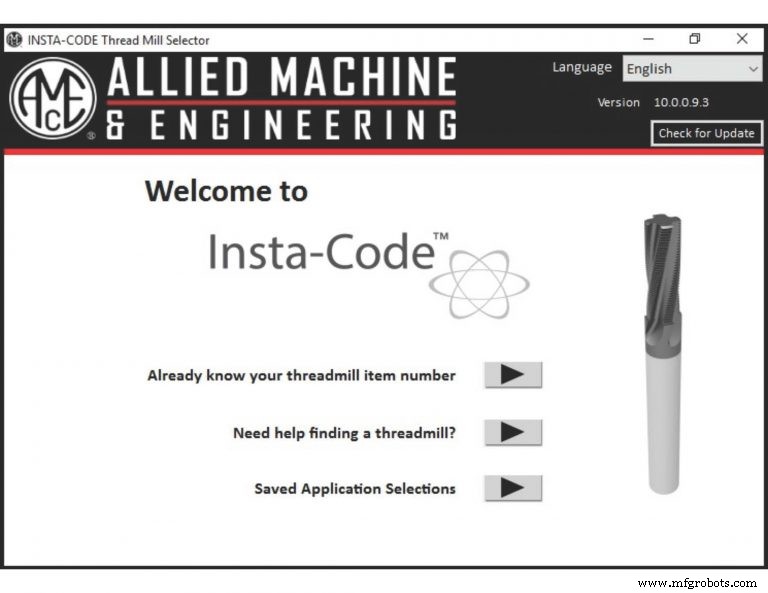

Nouveau programmeur de fraises à fileter Insta-Code de Allied Machine &Engineering (Dover, OH), fabricant de systèmes d'outillage de perçage et de finition, est désormais disponible en téléchargement. Conçu pour faire gagner du temps à la production des ateliers, le logiciel simplifie la configuration du programme de filetage à la fraise et fournit des données de pré-production à des fins de planification.

Avec le calculateur de temps de cycle intégré au programme, Insta-Code permet aux machinistes de prévisualiser les temps de cycle réels, et si le numéro d'article de la fraise à fileter est connu, le logiciel peut créer un programme instantanément. Le logiciel peut également suggérer le meilleur produit de fraise à fileter pour une application, ainsi que fournir des programmes de filetage interne et externe pour plusieurs types de contrôleurs de machine, y compris les commandes de Mazatrol, Siemens, Heidenhain, FANUC ou ISO G-Code.

Pour ceux qui n'ont pas accès à Internet dans l'atelier, le nouveau logiciel Insta-Code peut être téléchargé sur une clé USB pour une installation directe sur les ordinateurs. La version Windows est maintenant disponible en téléchargement et l'application mobile sera bientôt disponible, permettant aux utilisateurs de créer un programme directement sur leur appareil mobile. Le logiciel est également disponible en plusieurs langues. Pour plus d'informations, visitez http://www.alliedmachine.com/instacodethreadmillprogrammer.aspx.

Développeur de composants logiciels de fabrication MachineWorks Ltd. (Sheffield, Royaume-Uni) présentera les nouvelles fonctionnalités de MachineWorks version 8.0 lors du salon EMO de ce mois-ci du 18 au 23 septembre. Certaines des fonctionnalités de la version mise à jour de MachineWorks incluent une nouvelle détection de surface et de fonctionnalité qui permet aux utilisateurs d'analyser les surfaces coupées et de détecter ses fonctionnalités.

Le logiciel mis à jour permet aux utilisateurs de trouver des caractéristiques géométriques génériques telles que des cylindres ou des sphères (détection de surface) ou de rechercher des caractéristiques usinées telles que des trous percés (détection de caractéristiques). La détection de surface et de caractéristiques représente un gain de temps considérable lors de la création de données CAO à partir de données polygonales ou de la génération d'un parcours d'outil.

MachineWorks a également optimisé la simulation du pliage de la tôle grâce à de nouvelles fonctionnalités qui optimisent les résultats et les performances de la vérification des collisions. Les formes concaves dans les pièces usinées peuvent présenter un défi pour la détection des collisions et ralentir les résultats de la vérification, généralement pour les formes en U et en L. La dernière version de MachineWorks a surmonté ce problème en ajoutant plus d'automatisation permettant des améliorations significatives des performances sur l'inférence de collision.

Une autre mise à jour est une fonctionnalité pratique qui permet aux utilisateurs de prendre des "instantanés" d'un solide, par exemple le stock, au cours d'une simulation et d'y revenir rapidement à volonté. Lors de la programmation ou de la modification d'un parcours d'outil de manière incrémentielle, cette option rapide "annuler" devient très utile.

La nouvelle version de MachineWorks offre également aux clients une interface de programmation d'application (API) pour effectuer plus efficacement une simulation basée sur le cloud. Cette fonctionnalité prend en charge le rendu de simulation côté client et côté serveur en temps réel en standard. Un schéma de compression amélioré et des outils pour gérer la communication et la décompression signifient qu'une connexion réseau rapide entre le client et le serveur n'est plus nécessaire. Il existe également une nouvelle bibliothèque côté client qui introduit une API pour gérer les communications côté client, ce qui facilite grandement la mise en œuvre.

PBScloud.io de Altair Engineering Inc. (Troy, MI) simplifie l'accès au cloud HPC (calcul haute performance) avec une nouvelle plate-forme clé en main pour l'accès au cloud. PBScloud.io est la dernière solution d'appliance d'Altair qui permet et étend le cloud computing pour les organisations. La plate-forme PBScloud.io permet aux utilisateurs de modéliser, de créer et d'exécuter des appliances HPC sur des clouds publics et privés, ainsi que sur des infrastructures bare-metal. PBScloud.io permet aux utilisateurs d'apporter toutes les applications tierces qui utilisent le modèle "apportez votre propre licence" ou modèle BYOL.

Les principales fonctionnalités de PBScloud.io incluent la gestion multi-cloud, la sécurité et la gouvernance, ainsi que la gestion du cycle de vie. Pour plus d'informations ou pour essayer gratuitement PBScloud.io, rendez-vous sur http://web2.altairhyperworks.com/pbscloud-0.

La mise à jour du logiciel est éditée par le rédacteur en chef Patrick Waurzyniak.

Système de contrôle d'automatisation

- 5 processus courants de fabrication additive

- Un nouveau distributeur propose un approvisionnement en matériel personnalisé

- Nouveaux robots :économiques et haut de gamme

- Lancement de nouveaux fournisseurs d'équipements plastiques et de consommables

- Coaching pour le développement durable :mise en œuvre et maintien de nouveaux processus et changements

- B&R dévoile un nouvel outil de simulation pour le développement de jumeaux numériques

- Fanuc ouvre une nouvelle installation de robotique et d'automatisation

- Ouster et Vecna Robotics s'associent pour accélérer l'automatisation de la manutention

- Nouvelle étude :impact de la COVID-19 sur l'avenir du travail et de l'automatisation