Remplissez l'équipe de nuit avec un cobot d'entretien des machines

Après que Troy Ojalehto (à gauche) de Rapid Design Solutions ait développé l'application initiale, l'ingénieur en automatisation de Toolcraft, Brian Laulainen, a pu gérer les opérations quotidiennes en plus de développer une station de rinçage et de séchage des pièces en tant qu'extension d'application pour l'UR5e, un cobot de Robots universels. M. Laulainen a suivi la formation via UR Academy, puis complétée par quelques heures de formation pratique avec M. Ojalehto.

Toolcraft, un petit atelier d'usinage de Seattle, avait besoin d'automatiser une tâche complexe d'entretien des machines à trois opérations au sein de sa machine CNC. Impressionné par le nouveau cobot phare d'Universal Robots (UR), l'UR5e, et sa répétabilité de 30 microns et ses capacités de détection de force/couple, l'atelier s'est chargé de la tâche et a économisé 23 % sur les coûts de production et augmenté le débit de 43 %.

Le moment critique qui a motivé cette décision est survenu lorsqu'une commande importante a incité Toolcraft à ajouter une troisième équipe pour une production 24h/24 et 7j/7. "Personne ne veut courir en troisième équipe ici", déclare Steve Wittenberg, directeur des opérations. Dans une zone où le taux de chômage est de 3 %, le magasin n'obtenait pas beaucoup de réponses à son annonce de recherche d'aide. Il a commencé à étudier différentes options d'automatisation, en envisageant initialement les robots industriels traditionnels.

En regardant uniquement le matériel, il semblait que les robots traditionnels seraient la solution la plus rentable, dit M. Wittenberg. "Mais une fois que nous avons commencé à prendre en compte les économies réalisées en n'ayant pas à ériger une cage de sécurité - et le temps gagné sur la facilité d'utilisation, en évitant de nombreuses programmations complexes - Universal Robots s'est avéré être la bonne solution."

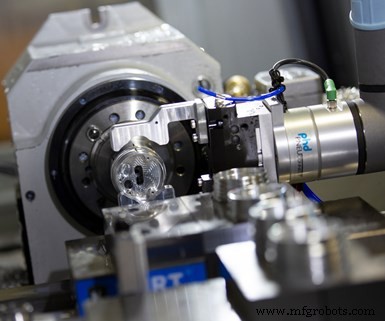

Ce composant de dispositif médical multi-filetage nécessitait une haute précision et une manipulation en trois étapes à l'intérieur de la machine-outil, nécessitant l'ajout d'une troisième équipe. La solution de Toolcraft a été de confier l'entretien de la machine à un robot collaboratif, l'UR5e.

Cobot travaille le quart de nuit

La commande à l'origine de cet investissement concernait une pièce multi-filetage pour un dispositif médical. Cette pièce devait être chargée dans une opération d'usinage CNC en trois étapes qui s'exécuterait pendant un troisième quart de travail. Toolcraft a discuté du défi avec Rapid Design Solutions, un intégrateur de systèmes certifié d'Universal Robots.

"Lorsque vous effectuez un usinage de précision multi-opérations, les exigences de précision augmentent considérablement", déclare Troy Ojalehto, propriétaire de Rapid Designs Solutions. « Lorsque nous avons appris que la répétabilité de l'UR5e était tombée à 30 microns, nous étions très excités. Cela rivalise vraiment dans le même espace que les robots industriels traditionnels, donc c'était énorme pour nous. Je n'ai pas vu d'autres cobots gérer ce niveau de précision avec des pièces multi-opérations comme celle-ci, avec du stock brut entrant et des pièces de précision terminées sortant.

Six mois après la mise en œuvre, M. Wittenberg déclare que l'atelier a immédiatement vu sa production augmenter. « Nous avons pu doter en personnel ce troisième quart de travail et nous sommes passés de la production de 255 pièces par semaine à 370 pièces par semaine. Parallèlement à cela, nous avons pu terminer la production de notre année sept semaines plus tôt, libérant ainsi cette machine pour produire des pièces pour d'autres travaux. »

Il ajoute que Toolcraft envisage un retour sur investissement d'environ 12 mois.

Un robot avec une touche humaine

Une nouvelle fonctionnalité de la gamme phare d'Universal Robots est le retour de force dans toutes les articulations, ce qui est essentiel pour s'assurer que la pièce s'adapte parfaitement à la fixation de la machine-outil. "En utilisant le mouvement de force avec liberté dans les axes X, Y et Z de rotation, nous pouvons forcer la pièce à l'intérieur, la remuer et programmer cette conformité très facilement pour permettre un contact humain avec le robot", explique M. Ojalehto. Pendant qu'il parle, le propriétaire de Toolcraft, Karl Niemela, s'arrête et rapporte que son entreprise a décidé de nommer le robot Clarence. "C'est un nom sophistiqué pour un robot sophistiqué", dit-il avec un sourire.

"La fonction d'entraînement libre de l'UR réduit considérablement le temps d'apprentissage des points du robot", déclare M. Ojalehto. Les cobots UR peuvent facilement être programmés via la méthode d'apprentissage en déplaçant simplement le bras à travers les points de cheminement souhaités qui sont ajoutés au programme sur le pendentif d'apprentissage. Lorsque le cobot était en cours d'utilisation, Toolcraft a utilisé le simulateur UR pour créer l'intégralité du programme de la station de rinçage et de séchage des pièces hors ligne, en insérant les points de cheminement au fur et à mesure qu'ils transféraient le programme au pendentif d'apprentissage.

Cobot nettoie

Bien que le cobot ait aidé avec succès le magasin à mettre en œuvre une production 24h/24 et 7j/7, le cobot ne fonctionnait toujours pas à son plein potentiel. Le cycle d'usinage dure au total 56 minutes, mais l'UR5e ne s'occupe des pièces que pendant six minutes. « Le reste du temps, le cobot traînait juste en attendant le prochain cycle. Nous voulions l'occuper », explique M. Wittenberg. Pour occuper davantage le temps du cobot, la boutique a ajouté une station de rinçage et de nettoyage des pièces.

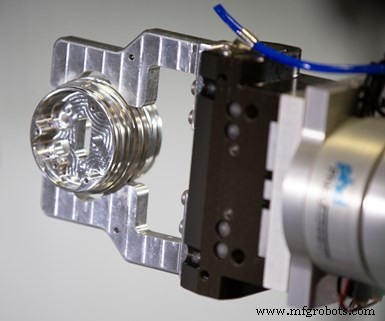

Avec une répétabilité de 30 microns, l'UR5e a pu insérer avec précision la partie multi-filetée dans la fixation. Le cycle CNC comprend trois opérations dans un centre d'usinage vertical :deux dans des étaux et une dans une unité rotative du quatrième axe.

Lorsque l'UR5e sort la pièce usinée de la CNC, elle plonge la pièce dans une solution de rinçage, la fait passer à travers un jet d'air et place la pièce lavée et séchée sur un rack pour l'expédition. L'atelier d'usinage a également pu contrôler le dispositif pneumatique et les actionneurs de porte via les interfaces d'E/S UR5e. "Cela réduit considérablement le besoin de câblage CNC et préserve toutes les fonctions de sécurité standard de la CNC", explique M. Ojalehto.

Apprendre à programmer

Alors que Toolcraft a demandé l'aide d'un intégrateur système pour mettre l'application initiale en service, l'atelier d'usinage a pu programmer et installer lui-même la station de rinçage et de séchage. "Ce qui nous a vraiment permis de faire cela, c'est tout le support en ligne gratuit qu'Universal Robots vous offre", déclare M. Wittenberg. "Après que notre ingénieur en automatisation ait suivi le cours en ligne UR Academy, il a passé quelques heures avec l'intégrateur et a pu ajouter cette station au cycle du cobot."

Toolcraft a choisi le préhenseur PneuConnect de PHD comme outil d'extrémité de bras pour l'UR5e. Être certifié UR+ signifie que le préhenseur est certifié pour fonctionner de manière transparente avec les cobots UR, avec tous les logiciels de programmation intégrés directement sur le pendentif d'apprentissage du cobot UR.

"Nous n'avions aucune expérience avec les robots chez Toolcraft", déclare Brian Laulainen, ingénieur en automatisation chez Toolcraft. "UR Academy était un cours très intuitif, interactif et amusant à suivre. Cela rendait l'apprentissage beaucoup plus intéressant que la simple lecture d'un livre."

Au début, M. Wittenberg craignait que la production ne baisse pendant la phase de programmation de la station de rinçage, car le cobot serait retiré de ses tâches habituelles d'entretien des machines. L'équipe a découvert, cependant, qu'elle pouvait utiliser le simulateur d'Universal Robots et programmer la quasi-totalité de l'ajout au cycle hors ligne pendant que le cobot continuait à fonctionner. Le programme hors ligne est simplement chargé via USB directement dans le pendentif d'apprentissage de l'UR5e. "Dans le programme que j'ai fait dans mon bureau, je me contentais de définir des waypoints vierges. Une fois à côté du cobot, j'ai pu utiliser rapidement le mouvement de conduite libre et déplacer le robot dans les bonnes positions et enseigner les nouveaux points de cheminement », explique M. Laulainen.

Avec l'UR5e, Toolcraft a pu terminer sa production annuelle sept semaines plus tôt qu'avec un travail manuel.

Une autre année, un autre cobot

Avec la première installation réussie de cobot à son actif, Toolcraft prévoit maintenant d'installer un cobot supplémentaire chaque année à l'avenir. « Le fait que notre propre ingénieur en automatisation soit désormais en mesure d'intervenir et de dépanner tout ce qui survient sera essentiel pour atteindre cet objectif », déclare M. Wittenberg. La prochaine tâche qu'il s'attend à voir automatisée dans l'atelier est l'entretien d'un centre d'usinage horizontal. « C'est un défi potentiel, car l'usine utilise des pierres tombales rotatives qui sont échangées dans et hors de la fraiseuse, ce qui crée des difficultés de montage. Mais nous sommes convaincus que nous pouvons résoudre ces problèmes à l'aide d'un robot universel et d'innovations dans le montage. »

Système de contrôle d'automatisation

- Robots collaboratifs avec pinces à changement rapide et rapports de données de production

- Garder les robots occupés

- Un autre cobot danois fait ses débuts aux États-Unis

- Boston Dynamics s'associe à Otto Motors pour coordonner les robots mobiles dans l'entrepôt

- L'essor de la robotique dans la fabrication

- RealBotics :l'essor des robots dans la fabrication

- Meulage robotisé – automatisation d'une application cobot avec la cellule robotisée ProFeeder

- Cobots contre robots – L'avenir de la fabrication

- COBOTS Vs. Robots industriels :quelle est la différence ?