Moules d'impression 3D pour la coulée [Tutoriel étape par étape]

En tant que professionnel ou passionné de l'impression 3D, vous cherchez peut-être à augmenter votre capacité d'impression 3D. En tant que tel, il n'y a pas de meilleur moyen d'obtenir la même chose que d'apprendre à imprimer des moules en 3D.

Le moule imprimé en 3D pour la coulée de motifs (moules d'impression 3D pour la coulée) gagne en popularité dans l'industrie de l'impression 3D.

Il façonne la voie à suivre à travers les boîtes de moulage qui vous aident à acquérir divers produits imprimés en 3D. De manière significative, vous pouvez utiliser les produits dans les fonderies ou en interne.

Moules d'impression 3D pour le moulage

Alors, quelle est la différence entre l'impression de la boîte de moule 3D et l'impression 3D standard de projets ?

La principale différence réside dans la façon dont vous arrivez à votre objet d'impression 3D final. L'impression 3D standard reste un moyen pour arriver à ses fins. Cela signifie qu'une fois que votre imprimante s'arrête et que votre métal ou matière plastique en fusion refroidit, vous obtenez votre produit final.

De plus, l'impression 3D standard est un processus de fabrication additive. Cela signifie que vous construisez votre forme au fur et à mesure que vous imprimez. De même, votre conception se met en place au fur et à mesure que l'extrusion du matériau de la buse d'impression se poursuit.

Tout d'abord, vous devez imprimer un conteneur ou une boîte à moules qui sert d'inversion de votre conception finale. Ensuite, remplissez votre boîte à moules avec le matériau de fabrication final, laissez sécher puis ouvrez la boîte à moules pour révéler votre produit final.

Cet article vous guide à travers les moules d'impression 3D pour le moulage, les types de moules et comment vous pouvez imprimer des moules.

Comment faire un moule avec une imprimante 3D ?

Pour créer un moule ou un moulage, vous devez maîtriser l'art de la précision. Lors de la fabrication de moules imprimés, les erreurs restent coûteuses. Ainsi, chaque fonctionnalité, détail et personnalisation a un prix, qu'il s'agisse d'une pièce unique ou destinée à une production de masse.

Ainsi, l'impression 3D élimine les erreurs coûteuses dans le moulage de formes complexes. Il atteint la même chose en fournissant une précision dans les pièces moulées.

De plus, les professionnels de l'impression 3D profitent des avantages des capacités de la technologie pour personnaliser les moules pour les prototypes, les pièces métalliques, les bijoux et les géométries complexes coulées.

Processus de création de moules en silicone à partir de pièces imprimées en 3D (14 étapes faciles)

Étape 1 : Choisissez un fichier pour mouler le moule

Choisissez un fichier que vous souhaitez créer ou créez du matériel non pris en charge par votre imprimante.

Étape 2 : Créer une boîte de moule

Créez la structure qui maintiendra le silicone en place lors du coulage autour de votre pièce. Créez également une boîte de moule qui s'adapte parfaitement à la pièce que vous avez l'intention de fabriquer.

Étape 3 : Préparez l'impression

Le processus de moulage en silicone n'exige pas une boîte de moulage imprimée en 3D. Il vous offre la possibilité de sélectionner des paramètres standard pour la procédure.

Étape 4 : Suspendre le maître dans la boîte à moules

Vous pouvez suspendre votre maître à l'aide de bâtons de popsicle, de brochettes ou de tiges imprimées en 3D collées à la surface du maître. De plus, les trous laissés en place après le durcissement de votre moule accéléreront le flux de résine à travers votre moule.

Étape 5 : Ouvrez la bouteille de silicone et remuez correctement

Comme le silicone se présente en deux parties, vous devez mélanger les deux individuellement, et une fois combiné avec son durcisseur, mélanger lentement en utilisant des bâtonnets de mélange séparés.

Étape 6 :Mesurer

Obtenez le bon volume de silicone nécessaire pour remplir votre moule. De plus, obtenez une mesure de la quantité de silicone souhaitée et mesurez-la séparément dans deux tasses à mesurer différentes.

Étape 7 : Mélangez le silicone

Une fois que vous avez mesuré chaque partie, vous devez combiner les deux éléments dans une tasse de mélange et remuer lentement avec un outil de mélange.

De plus, vous devez éviter de remuer les bulles d'air dans le processus. Grattez les parois fines et tous les côtés du gobelet pour mélanger toute la matière.

N'oubliez pas que le processus de durcissement ne commence qu'une fois que vous avez bien mélangé votre matériau.

Étape 8 : Versez du silicone dans la première partie de la boîte à moules

Versez du silicone dans la première moitié du moule. Faites-le lentement dans un coin de la boîte à moules et laissez le silicone se déplacer vers les autres parties jusqu'à ce qu'il le remplisse.

Une fois que vous avez versé du silicone, placez les touches mineures dans le silicone. Cela créera des moitiés de moule qui s'emboîteront une fois que vous aurez versé du silicone. De plus, vous devrez retirer ces clés avant de les verser dans la seconde moitié de votre moule.

Étape 9 : Laissez-le guérir

Selon le type de silicone, le processus de durcissement peut prendre entre 75 minutes et une nuit pour se terminer. Notamment, la température et l'humidité déterminent les temps de durcissement. Alors, durcissez dans un environnement à température ambiante.

Étape 10 : Fixez la deuxième partie du moule et versez-y du silicone

Une fois que vous avez installé le moule, commencez à préparer la deuxième partie. C'est aussi le moment de retirer les clés que vous aviez précédemment insérées.

Ensuite, fixez et fixez la seconde moitié de la boîte à moules. Enfin, versez du silicone dans la deuxième partie de votre moule.

Après avoir versé le silicone dans la seconde moitié de votre moule, laissez-le refroidir.

Étape 11 : Décomposition du moule et retrait

Dès que les deux moitiés de votre moule auront durci, vous saurez que vous êtes prêt à les retirer de la boîte à moules et à commencer à les utiliser pour recréer des pièces.

Étape 12 : Réassembler et préparer les moules

Alignez correctement toutes les parties de votre moule et bouchez tous les trous créés par l'évent. De plus, vous devrez peut-être sécuriser les pièces moulées à l'aide d'élastiques, de sangles ou de rubans adhésifs.

Étape 13 : Mesurer la résine et ajouter le colorant

Vous pouvez mélanger une résine plus importante et couler plusieurs moules à la fois si vous en avez réalisé plusieurs. De même, ajoutez du colorant aux parties du mélange de résine comme indiqué dans les instructions.

Ensuite, mélangez et versez la résine dans votre moule.

Étape 14 : Laissez-le guérir

Comme dans les autres processus de durcissement, laissez votre matériau reposer pendant une période requise en fonction du type de résine.

Enfin, ouvrez le moule et retirez le matériau refroidi.

Comment imprimer un moule en 3D ?

L'impression 3D d'un moule n'est pas un processus compliqué car il ne nécessite pas beaucoup d'équipements spécialisés.

Pour réussir l'impression 3D d'un moule, vous aurez besoin de l'équipement et du matériel suivants qui devraient être facilement disponibles pour tout amateur ou professionnel de l'impression 3D :

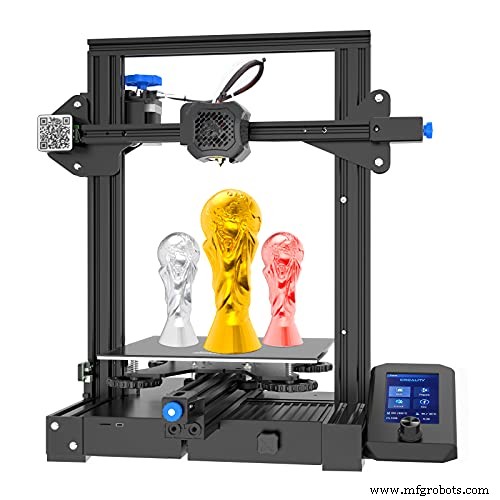

Une imprimante 3D

Il existe de nombreuses imprimantes 3D disponibles sur le marché. Par conséquent, en fonction de votre budget, du type de projet et de la disponibilité de l'espace de travail, vous devriez en choisir un qui répond à vos besoins spécifiques.

Une imprimante 3D reste essentielle pour un moule imprimé car elle garantit la qualité du moule grâce à la précision et à l'exactitude qu'apporte l'impression 3D.

Logiciel de dessin

Le logiciel de dessin reste un aspect essentiel de l'impression d'un moule 3D. Semblable au choix d'une imprimante 3D, vous pouvez opter pour la taille ou la taille que vous préférez lorsque vous cherchez à obtenir l'outil de conception parfait qui vous aidera à donner vie au moule imprimé de votre choix.

Vous avez le choix entre plusieurs options, car de nombreux équivalents AutoCAD gratuits sont disponibles sur Internet. En outre, vous pouvez trouver une vaste gamme de programmes que vous pouvez payer ou vous abonner.

Le logiciel vous aidera à concevoir des moules selon vos spécifications requises en vous donnant les options dont vous avez besoin. De plus, cela aide à développer votre imagination pour créer un moule de n'importe quelle forme.

Filaments d'impression 3D à haute résistance à la chaleur et rigidité

Votre moule imprimé en 3D sera soumis à de nombreux changements de température et manipulations avant d'obtenir votre impression finale. Par conséquent, vous devez imprimer le moule à partir d'un matériau capable de supporter régulièrement la température de déflexion thermique.

Sur ce front, vous pouvez utiliser l'ABS numérique au lieu de l'ABS standard (vérifier sur Amazon) . Il bénéficie d'une cote de température plus élevée pour les pièces censées supporter plus de changements de température pendant le processus de moulage.

Matériel pour remplir vos moules

Notamment, utilisez n'importe quel matériau d'impression qui fondra et durcira plus tard en un modèle solide dans la forme de votre moule. Ces matériaux vont du sable, du métal ou de tout autre matériau thermoplastique.

Si vous débutez dans le moulage par injection, les experts en impression 3D et les amateurs recommandent d'utiliser du silicone pour remplir vos moules.

De plus, il est facile de travailler avec du silicone car il allie des qualités de souplesse et de fermeté pour des moules imprimés de qualité supérieure.

Démoulage

Utilisez toujours un spray pour enduire votre moule avant d'y verser un matériau tel que du silicone. La pulvérisation de cette couche dans votre moule rend l'impression facile à enlever lorsqu'elle sèche.

De plus, lorsque vous assimilez votre démoulage à un aérosol de cuisson (vérifiez sur Amazon) pour vos moules imprimés en 3D, vous trouvez que c'est moins cher et plus facile que d'utiliser des modèles en cire ou d'espérer qu'ils ne se cassent pas une fois retirés.

Pouvez-vous fabriquer des moules avec une imprimante 3D ?

Oui. Le moulage au silicone est une méthode de production que vous pouvez combiner avec l'impression 3D pour réaliser plusieurs copies des mêmes produits.

De plus, cela vous permet de fabriquer un matériau ou un filament que votre imprimante 3D peut ne pas prendre en charge.

Pouvez-vous imprimer en 3D des moules en céramique ?

La céramique bénéficie de diverses excellentes propriétés qui en font des favoris pour une utilisation dans un large éventail d'applications. Vous pouvez appliquer la céramique dans l'industrie chimique, les machines, l'électronique, l'aérospatiale et le génie biomédical.

Notamment, les qualités qui en font des matériaux polyvalents incluent une résistance mécanique élevée, une dureté et une bonne stabilité thermique et chimique.

Ainsi, vous pouvez imprimer en 3D des moules en céramique. Les composants en céramique sont façonnés dans les formes souhaitées à l'aide de technologies conventionnelles, notamment le moulage par injection, le pressage sous pression, le moulage en bande et le moulage en gel.

Les dernières avancées en science des matériaux et en informatique offrent une grande variété de technologies d'impression 3D. Vous constaterez qu'une combinaison de technologies d'impression 3D se spécialise dans la fabrication de céramique.

Pouvez-vous fabriquer des moules en résine avec une imprimante 3D ?

L'utilisation d'une imprimante 3D à résine avec une résistance, une rigidité et une résolution à haute température vous offre des détails et une durabilité pour fabriquer des moules à partir du petit moule à injection.

De plus, si vous avez l'intention d'injecter du plastique liquide dans un moule imprimé en 3D, il ne doit pas faire fondre le moule. Utilisez toujours de la résine avec une température de déflexion à haute température chaque fois que l'impression 3D moule.

De plus, l'utilisation de résine lors du retrait d'un moulage d'un moule imprimé en 3D permet d'éviter l'usure associée à ce processus.

Pouvez-vous imprimer un moulage en 3D ?

Oui, vous pouvez imprimer un moulage en 3D.

Un plâtre imprimé en 3D ou un plâtre orthopédique est une coque formée à partir d'un plastique que les médecins utilisent pour envelopper une boiterie ou une partie d'un corps afin de la maintenir structurellement stable pour lui permettre de guérir.

Casting d'investissement

Le moulage à la cire perdue produit des composants précis et minimise le gaspillage de matériau en même temps. Plus important encore, cela aide à créer des pièces très complexes; les ingénieurs concepteurs trouvent le moulage de précision très utile.

Il utilise une coque en céramique, en plâtre ou en plastique formée autour d'un motif en cire.

Ensuite, vous pouvez faire fondre la cire à l'aide d'un four et le métal en fusion est versé dans la coque pour créer le moulage.

Conclusion

Les amateurs et les professionnels de l'impression 3D s'accordent à dire que l'impression 3D de moules pour le moulage est un autre ajout passionnant aux applications croissantes de la technologie d'impression 3D.

Plus important encore, les moules d'impression 3D offrent des avantages tels qu'une fabrication à faible coût, des possibilités de conception compliquées, moins de gaspillage de matériau lorsque l'usinage CNC implique des exigences de fraisage ou de sable, et la possibilité de recycler les déchets.

impression en 3D

- matériaux d'impression 3D pour les voyages dans l'espace ?

- Introduction à l'impression 3D pour le moulage au sable

- L'impression 3D multi-matériaux pourrait-elle être la prochaine étape pour la FA ?

- 4 considérations de conception importantes pour l'impression 3D

- L'application en vedette :l'impression 3D pour les roulements

- L'application en vedette :l'impression 3D pour les chaussures

- Introduction à l'impression 3D pour l'éducation

- Conseils pour les moules d'impression 3D

- 10 matériaux les plus solides pour l'impression 3D