Quelle est la différence entre le Kevlar® et la fibre de carbone ?

Le Kevlar® et la fibre de carbone ont tous deux des histoires intéressantes qui mettent en valeur l'exploration et l'innovation des matériaux. Chez Markforged, nous aimons explorer les matériaux et leurs combinaisons, libérer de nouveaux potentiels et diriger le développement de l'innovation dans l'industrie de la fabrication additive. Nous sommes le leader de l'impression 3D de brins continus de fibre avec notre procédé breveté CFF (Continuous Filament Fabrication), qui dépose des brins continus de fibre dans une pièce FFF Onyx pour renforcer efficacement les pièces en plastique avec une résistance métallique. Cela augmente considérablement la durabilité et la durée de vie d'une pièce et optimise le profil de résistance de la pièce en ajoutant des fibres là où la résistance est le plus nécessaire.

Explorons un peu plus notre compréhension du Kevlar.

États-Unis Étude de cas de l'armée

Lisez notre plus récente histoire de réussite client sur une base de formation majeure pour l'armée américaine.

Kevlar

À quoi pensez-vous lorsque vous entendez le nom Kevlar ? La plupart des gens pensent aux gilets pare-balles. Vous ne pensez peut-être pas à DuPont™, mais ce matériau a été développé par DuPont™ en 1964 par une chimiste américano-polonaise Stephanie Kwolek.

Saviez-vous que le Kevlar a un certain nombre d'utilisations différentes selon les industries ? Vous pouvez le trouver dans des applications quotidiennes telles que :

- Pneus pour voitures et vélos

- Plaques pour poids

- Voiles et cordage

- Gants, chaussettes et bagages

- Bottes de travail

- Plaquettes de frein

- Équipement de protection

- Mastics

Le Kevlar est une fibre synthétique du groupe des fibres aramides qui résiste à la chaleur. Kevlar et Nomex font partie de ce groupe. Les fibres synthétiques sont des fibres synthétisées par synthèse chimique, par opposition aux fibres naturelles dérivées d'organismes vivants. Les fibres synthétiques sont créées en extrudant un matériau formant des fibres à travers des filières, formant des fibres.

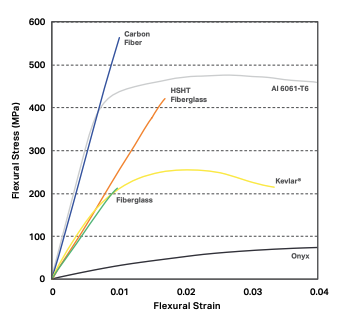

Le Kevlar a un type à module élevé utilisé principalement dans les câbles à fibres optiques, le traitement des textiles, les cordes, les câbles, les renforts plastiques et les applications composites pour l'aérospatiale, l'automobile, la défense, l'énergie, la consommation, l'électronique, la médecine et l'industrie lourde pour n'en nommer que quelques-uns. Le Naval Facilities Engineering Command a exploré les capacités des cordes en Kevlar à utiliser avec l'ingénierie et la construction océaniques, résultant en des conceptions et des applications innovantes fournies par l'incroyable résistance à la traction et la flottabilité du Kevlar. La fibre de Kevlar a une résistance à la traction comparable à celle de la fibre de carbone, un module entre ceux des fibres de verre et de carbone et une densité inférieure aux deux.

L'aramide Kevlar est utilisé pour les applications composites hautes performances où la légèreté, la résistance et la rigidité élevées, la résistance aux dommages et la résistance à la fatigue et à la rupture sous contrainte sont importantes. Markforged constate que le renforcement de l'Onyx, de l'Onyx FR et même du Nylon White avec du Kevlar permet aux ingénieurs et aux concepteurs de pièces de créer des pièces extrêmement polyvalentes. Le Kevlar peut subir des changements importants dans les environnements à basse température, jusqu'à 320 °F (-196 °C) et ne présente aucune fragilisation ou dégradation, et les environnements avec rayonnement électronique, car le rayonnement électronique n'est pas nocif pour le Kevlar. Cependant, le Kevlar est sensible aux UV (ultraviolets).

Les concepteurs peuvent développer des pièces sûres, solides, rigides, légères et tolérantes à l'environnement, à l'application et aux conditions de chargement en imprimant avec des fibres continues. En concevant des pièces avec le processus CFF (Continuous Filament Fabrication), les concepteurs peuvent tirer parti de la résistance à la traction du Kevlar (étirement ou traction) qui est plus de huit fois supérieure à celle du fil d'acier.

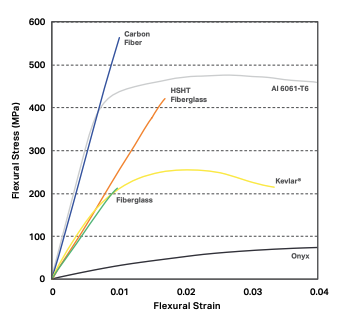

Le renforcement avec CFF permet à tout concepteur de construire des pièces composites avec une résistance métallique, d'augmenter la durabilité de la pièce (durée de vie) et d'optimiser la résistance de la pièce là où elle est le plus nécessaire. Le Kevlar a également une très longue plage de déformation plastique et lorsqu'il échoue, il le fait un brin à la fois et se pliera ou tombera même au lieu de se casser. Il a un mode de défaillance beaucoup plus prévisible et pardonnable par rapport à d'autres fibres comme la fibre de carbone.

Propriétés uniques des fibres de Kevlar :

- Très faible élasticité

- Haute résistance à la traction

- Rapport résistance/poids très élevé

- Excellente résistance à la fatigue

- Bonnes performances sur une large plage de températures

- Ne fond pas; se décomposera à 800°F - 900°F (427°C à 482°C)

- Faible fluage

- Pas de rétrécissement

- Bonne stabilité chimique

- Très résistant à l'abrasion

- Faible résistance dans le sens transversal (faible résistance à la compression)

- Le mode de défaillance le moins catastrophique de tous les filaments Markforged

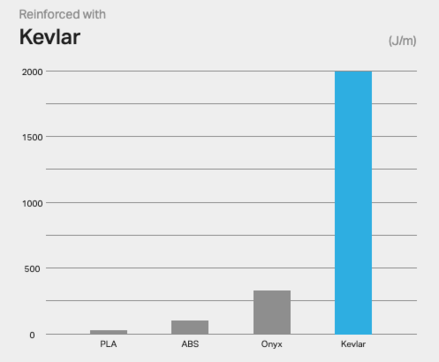

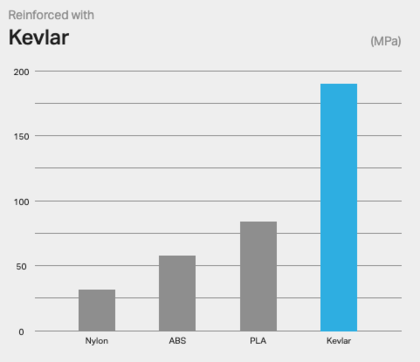

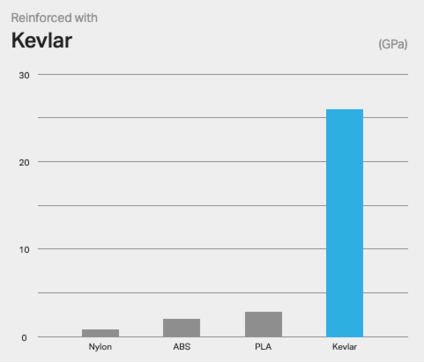

Résistance aux chocs

Le Kevlar est 8 fois plus résistant aux chocs que l'ABS tout en restant 15 à 20 % plus léger que nos autres fibres de renfort.

Résistance à la flexion

En flexion trois points, le Kevlar imprimé en 3D est 3 fois plus résistant que l'ABS et 6 fois plus résistant que le nylon.

Raideur à la flexion

Le Kevlar imprimé en 3D est 12 fois plus rigide que l'ABS et 30 fois plus rigide que le nylon.

Le Kevlar possède une excellente durabilité, ce qui le rend optimal pour les pièces soumises à des charges répétées et soudaines. Aussi rigide que la fibre de verre et beaucoup plus ductile, il peut être utilisé pour une grande variété d'applications adaptées à la fabrication additive, telles que :

- Chaussures de sport

- Robotique et berceaux

- Effecteurs terminaux/pinces

- Étuis pour smartphones, appareils électroniques personnels

- Pièces conçues pour être entraînées par hydraulique ou pneumatique

- Équipement de protection, casques ; combat, moto

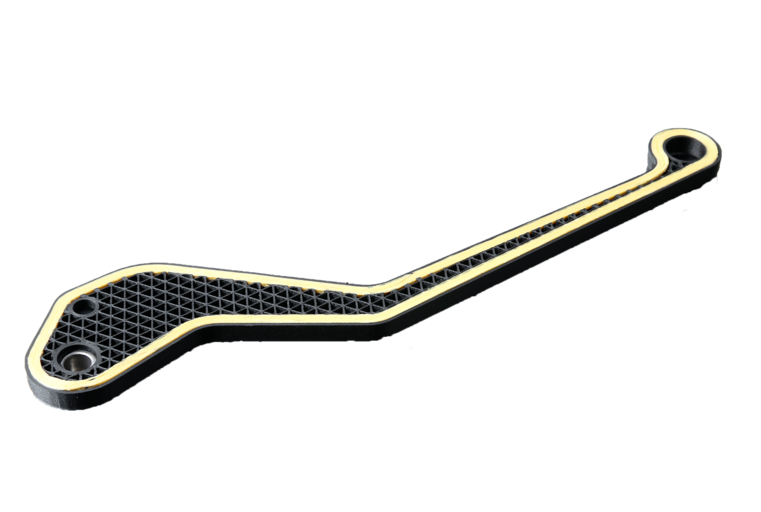

- Leviers de frein, colliers, supports

- Fixations, outillage, serrage, mors doux

- Engrenages, clés, drones

- Articles et accessoires de sport, mousquetons

- Pièces d'utilisation finale, produits de consommation, etc...

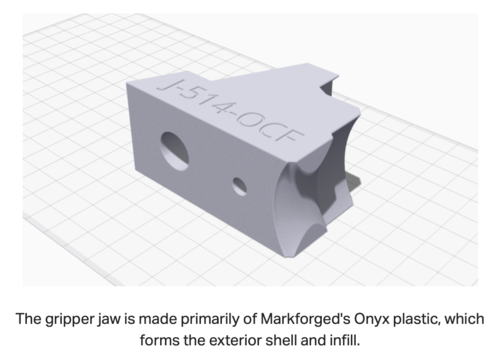

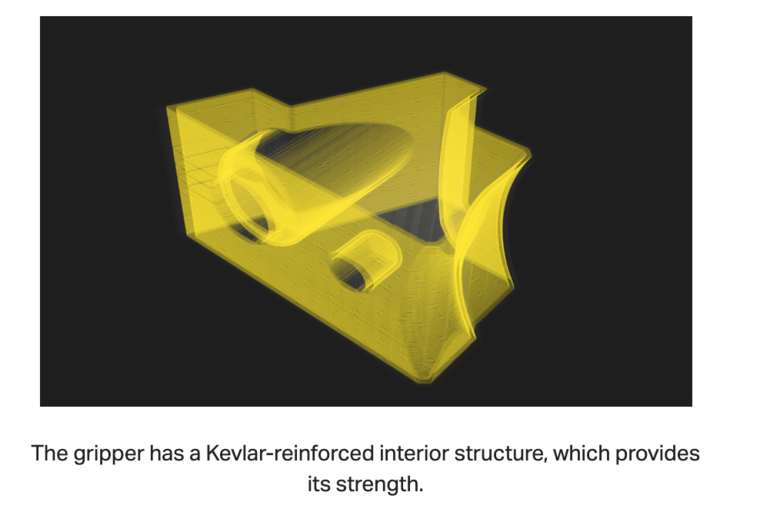

Les pinces Dixon Valve sont imprimées en Onyx et renforcées en Kevlar. Le matériau doit être suffisamment solide pour transmettre la force de serrage, durable grâce à des cycles de chargement répétés et ne pas endommager les vannes.

Les composites en impression 3D tirent parti de la résistance à la compression de la matrice plastique - la structure de support qui comprend la majeure partie du volume de la pièce - et de la résistance à la traction des fibres intégrées. Ces deux matériaux sont interdépendants :sans fibre, la pièce en plastique n'est aussi résistante que l'adhérence à l'intérieur et entre les brins de plastique extrudé. Sans la matrice, la fibre n'a pas de structure et ne conservera donc pas sa forme. La matrice crée de l'espace pour que la fibre ait un bras de levier pour se stabiliser contre la charge. Lorsqu'ils sont combinés, ils agissent en synergie pour former un composite avec une plus grande résistance à la compression et à la tension que l'un ou l'autre ne peut offrir individuellement. Ceci est vrai pour toutes nos fibres; Kevlar, fibre de carbone, fibre de verre et fibre de verre HSHT.

Maintenant, explorons un peu plus notre compréhension de la fibre de carbone.

Fibre de carbone

Le filament de fibre de carbone est composé d'atomes de carbone organisés en une structure cristalline. En raison de sa rigidité et de sa résistance très élevées, il est largement utilisé dans les industries aérospatiale et automobile. Il a l'un des rapports résistance/poids les plus élevés qui existent, supérieur à l'acier et au titane.

Lisez notre guide de conception des composites gratuit

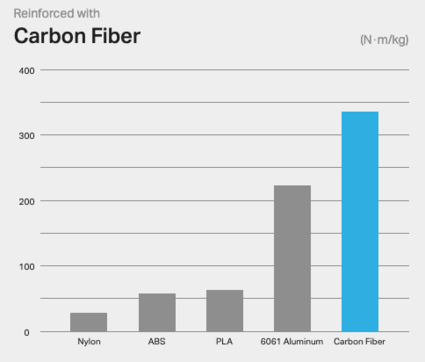

Rapport résistance/poids

Par rapport à l'aluminium 6061, la fibre de carbone imprimée en 3D a un rapport résistance/poids 50 % plus élevé en flexion et 300 % plus élevé en tension.

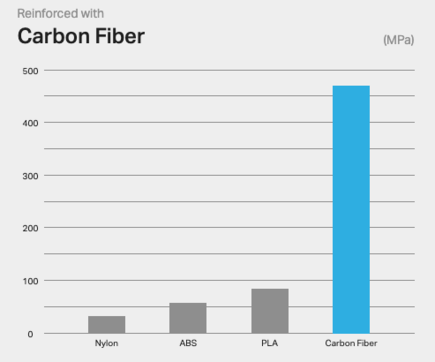

Résistance à la flexion

Dans une flexion en trois points, notre fibre de carbone imprimée en 3D est 8 fois plus résistante que l'ABS et 20 % plus résistante que le rendement de l'aluminium.

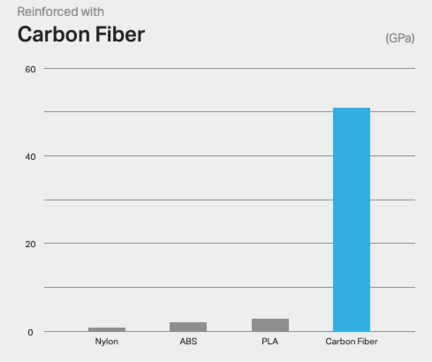

Raideur à la flexion

Le filament de fibre de carbone imprimé en 3D est 25 fois plus rigide que l'ABS et 2 fois plus rigide que le reste des fibres de renforcement de Markforged.

Caractéristiques du matériau en fibre de carbone :

- La fibre de carbone imprimée en 3D Markforged est égale à la limite d'élasticité de l'aluminium 6061

- Il échoue à la même contrainte que l'aluminium commence à se déformer plastiquement.

- La fibre de carbone reprendra sa forme d'origine après le retrait d'une charge tandis que l'aluminium se déforme plastiquement

- Haute rigidité et haute résistance au poids

- Conducteur à l'électricité

- Résistant à la corrosion et à la chaleur

- Raide jusqu'à la fracture (la rupture est brutale et imprévisible)

- La charge idéale est constante - supportant une force connue tout le temps.

Les propriétés incroyables de la fibre de carbone lui permettent d'être utilisée en remplacement du métal dans des applications où l'économie de poids est importante. Chaque industrie a désormais la possibilité de tirer parti du CFF avec de la fibre de carbone et d'imprimer des pièces incroyablement résistantes. La conception générative offre également des avantages lorsqu'elle est combinée avec Markforged CFF qui permet aux concepteurs d'explorer plusieurs solutions optimisées et d'avoir la possibilité de sélectionner la meilleure conception adaptée à son utilisation du point de vue de la conception et de la résistance.

La fibre de carbone peut être utilisée pour une grande variété d'applications; l'aérospatiale, l'automobile, l'architecture et la construction, les biens de consommation, le médical, l'énergie, la défense, l'électronique, les machines industrielles, etc. adaptées à la fabrication additive et cette liste n'a pas de fin, alors en voici quelques-unes :

- Robotique et bras robotiques

- Effecteurs terminaux, pinces et mâchoires souples

- Appareils d'inspection, appareils de soudage et appareils MMT

- Outils de formage

- Les vélos et leurs composants

- Applications de sport automobile haut de gamme

Jetez un œil au cas d'utilisation de Haddington Dynamics, un bras robotique imprimé en 3D renforcé d'un filament de fibre de carbone continu, suffisamment rigide et léger pour que le bras robotique ait une précision de 50 microns. En utilisant une imprimante 3D en fibre de carbone, l'entreprise a pu réduire le nombre de pièces de 800 à moins de 70.

Veuillez nous contacter pour obtenir de l'aide ou des conseils sur la fibre de renforcement la plus appropriée pour votre application. Demandez un échantillon de Kevlar ou de fibre de carbone dès aujourd'hui.

Liste de référence :

- Ferer, M. Kenneth et Swenson, C. Richard, « Guide de conception pour la sélection et la spécification des cordes en Kevlar pour l'ingénierie et la construction océaniques », Pages v, 9, 39, https://apps.dtic.mil/dtic/tr/fulltext/u2/a163255.pdf , juillet 1976, Naval Research Laboratory, Naval Facilities, Engineering Command, Washington, DC.

- Smith, F. William, 1996, « Principes de la science et de l'ingénierie des matériaux, troisième édition », McGraw-Hill, Inc., page 774, ISBN-0-07-059241-1.

- DuPont™. Applications DuPont™ Kevlar - "Le voyage Kevlar®, de haut en bas". YouTube, août 2014. https://youtu.be/hIqKoZLL4QU?t=90 .

- DuPont™. 2017, Guide technique de la fibre Kevlar Aramid, pages 12, 14, 16, https://www.DuPont™.com/content/dam/DuPont™/products-and-services/fabrics-fibers-and-nonwovens/fibers/documents/Kevlar_Technical_Guide_0319.pdf

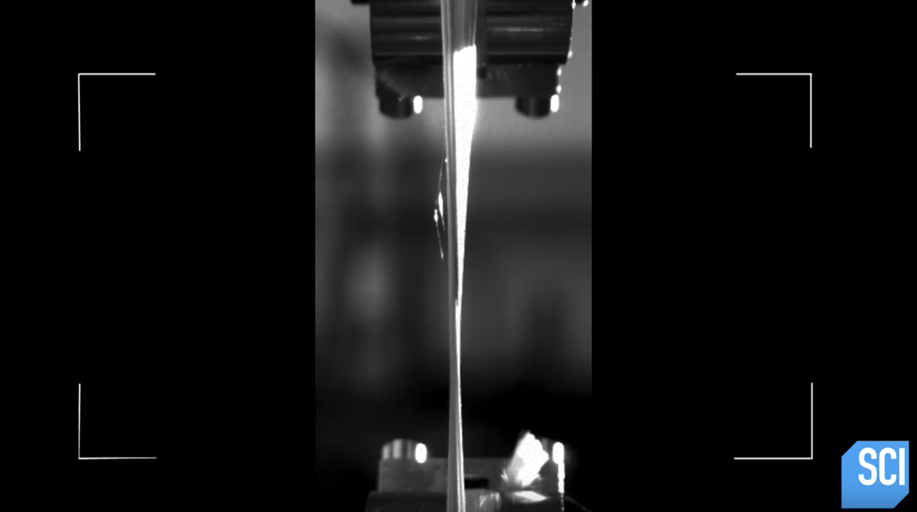

- Chaîne scientifique. "Regardez au ralenti pendant que les fibres de Kevlar sont mises à l'épreuve." YouTube, juin 2017, https://youtu.be/ybgMEjl9j-g .

- Yeung, K. K., et Rao, K. P., « Propriétés mécaniques des composites thermoplastiques renforcés de fibres de Kevlar », page 411, https://pdfs.semanticscholar.org/fa3f/845bb8b7230c6d82b29392c8c5baf7da10d5.pdf , 29 janvier 2010, Département de génie mécanique et biomédical, City University of Hong Kong, Hong Kong SAR, Chine

- Contributeurs Wikipédia. "Kevlar." Wikipedia, l'encyclopédie libre. Wikipédia, The Free Encyclopedia, 11 août 2019. Web. 16 sept. 2019, https://en.wikipedia.org/wiki/Kevlar#History .

- Contributeurs Wikipédia. "Aramide." Wikipedia, l'encyclopédie libre. Wikipédia, The Free Encyclopedia, 8 septembre 2019. Web. 16 sept. 2019, https://en.wikipedia.org/wiki/Aramid .

- Contributeurs Wikipédia. "Fibre synthétique." Wikipedia, l'encyclopédie libre. Wikipédia, The Free Encyclopedia, 7 septembre 2019. Web. 16 sept. 2019, https://en.wikipedia.org/wiki/Synthetic_fiber .

- Williams Bryan, Attwood Louise, Treuherz Pauline, 2017, "Design and Technology :All Materials Categories and Systems, Fire Resistant Materials", 2017.

impression en 3D

- Quelle est la différence entre le cloud et la virtualisation ?

- Quelle est la différence entre l'acier au carbone et l'acier inoxydable ?

- Quelle est la différence entre l'industrie 4.0 et l'industrie 5.0 ?

- Quelle est la différence entre le forgeage, l'emboutissage et le moulage ?

- La différence entre les moteurs à courant continu et à courant alternatif

- Quelle est la différence entre la fabrication de métaux et le soudage de métaux ?

- Quelle est la différence entre WEDM-LS, WEDM-MS et WEDM-HS ?

- La différence entre la pression et le débit

- Quelle est la différence entre SCFM, ACFM et ICFM ?