Incrustation d'écrous dans des pièces imprimées en 3D pour une résistance cachée des fixations

La plupart des plastiques d'impression 3D ne sont pas les meilleurs pour les fils imprimés en 3D ou même les fils taraudés dans des trous sous-dimensionnés en raison des limitations matérielles des pièces. De nombreux plastiques imprimés ont une faible limite d'élasticité par rapport aux métaux dans lesquels vous trouverez normalement des fils, et la petite taille de la plupart des fils signifie que de nombreuses imprimantes auront des problèmes pour les imprimer directement. En conséquence, les fils imprimés ou taraudés en 3D s'usent généralement assez rapidement, et même avec le renforcement des fibres des Mark Two et X7, les fibres n'auront pas d'impact sur la résistance du fil en raison de leur taille. Les filetages métalliques sont beaucoup plus précis et ont un engagement plus fiable que les filetages en plastique.

États-Unis Étude de cas de l'armée

Lisez notre plus récente histoire de réussite client sur une base de formation majeure pour l'armée américaine.

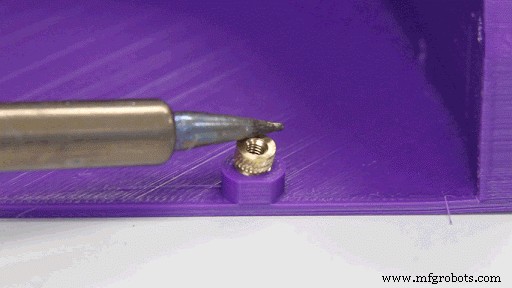

Nous avons déjà expliqué comment contourner ce problème en ajoutant du métal à vos plastiques imprimés en 3D avec des inserts filetés thermofixés. L'insert fond et refond le plastique autour de la pièce, la rendant plus solide et plus sûre. Cependant, cela peut ne pas toujours être une bonne option - bien que les inserts fonctionnent, ils ont quelques contraintes de conception. L'insert doit être sur la face d'une pièce et sa résistance à l'arrachement ne peut pas être renforcée au-delà des propriétés matérielles du plastique entourant l'insert.

Cependant, il existe des solutions de contournement sous la forme d'une surimpression. Cette technique porte plusieurs noms :la surimpression, le co-traitement et l'impression intégrée ne sont que quelques-uns. La technique est similaire au surmoulage dans les procédures de moulage par injection et de coulée, dans lesquelles les pièces sont placées dans le moule et le plastique ou le caoutchouc est coulé autour d'elles. Un exemple serait la façon dont les roues de scooter sont fabriquées :les pneus en caoutchouc sont en fait moulés autour des moyeux métalliques.

Présentation

Nous pouvons également tirer parti de cette technique dans l'impression 3D - en incorporant des composants externes dans une impression pendant une pause. Ce processus vous permet de réaliser des assemblages soignés et impossibles à fabriquer. En incorporant des écrous dans des pièces imprimées en 3D, nous pouvons ajouter plus de matériau entre le boulon et l'écrou qu'il ne serait possible avec un insert pour à la fois cacher l'écrou et augmenter la résistance à l'arrachement. Nous pouvons même renforcer davantage les couches prenant en sandwich l'écrou avec de la fibre, ce qui permet des connexions de boulons solides et cachées dans vos pièces imprimées en 3D de qualité industrielle. Le processus de conception de base pour cela consiste à concevoir une cavité de la taille de l'écrou intégré que vous souhaitez ajouter dans la pièce imprimée en 3D, en mettant l'impression en pause juste avant que la couche supérieure de la cavité ne soit imprimée, en ajoutant votre composant et en permettant à l'impression de continuer.

Consignes de conception :

- Tolérances : Lors de l'intégration de composants dans des pièces imprimées en 3D, la chose la plus importante à retenir est les tolérances de votre imprimante. Sur le Mark Two, laisser un espace de 0,05 à 0,08 mm de tous les côtés vous permet d'obtenir un ajustement parfait pour votre partie. Cela devrait être des dimensions mesurées de votre pièce, juste pour être sûr. Les dimensions rapportées par un fabricant auront toujours leurs propres tolérances ! Une cavité trop ouverte ne s'engagera pas avec l'extérieur de l'écrou, vous ne pourrez donc pas y visser un boulon. Une cavité trop petite, eh bien, vous ne pourrez pas y insérer l'écrou.

- La surface supérieure : La surface supérieure de la pièce que vous intégrez est également très importante. Si le haut de la pièce que vous intégrez a une face plate, vous voudrez probablement concevoir votre pièce de telle sorte que l'imprimante imprime juste dessus, auquel cas vous voudrez peut-être appliquer de la colle sur le dessus. de votre part. Si le haut de la pièce n'est pas plat, vous devrez concevoir une cavité qui ne touche pas le haut de votre pièce lors de l'impression. Dans tous les cas, la surface supérieure de la pièce que vous intégrez DOIT se trouver sous la tête d'impression dès qu'elle est placée dans la pièce imprimée en 3D, sinon la tête d'impression sera triste et risque de s'y heurter. L'une des choses les plus importantes à retenir lors de la conception de votre pièce est la face à partir de laquelle elle sera imprimée et l'endroit où se situera la pause.

- Matériel d'assistance : Idéalement, vous ne voulez pas utiliser de supports lors de l'intégration de pièces car ils gêneraient. Cependant, si vous devez en raison d'autres caractéristiques de la pièce, vous devrez les retirer pendant la pause avant de mettre l'écrou en place, et vous assurer qu'aucun support ne s'imprimera dans l'air ou sur le dessus de l'écrou une fois qu'il a été intégré.

- Sélection du type d'écrou : Lorsqu'il s'agit d'encastrer des écrous dans vos conceptions, les écrous carrés sont en fait beaucoup plus adaptés à cette application car ils sont moins susceptibles de dénuder les faces intérieures de la cavité si vous les serrez trop fort. Cependant, les écrous hexagonaux sont beaucoup plus courants et bien connus, donc dans ce guide, j'utiliserai principalement des écrous hexagonaux car c'est probablement ce que vous connaissez. Si vous voulez vraiment vous lancer dans ce domaine, les noix carrées seraient un bon investissement.

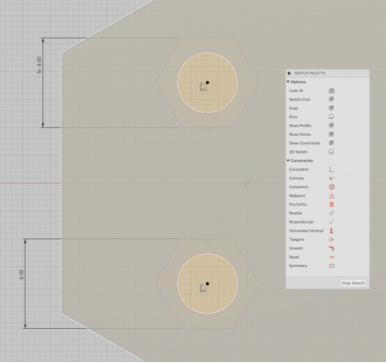

Incrustation d'écrous dans le plan XY

1. Conception de la cavité : La conception de la cavité pour votre écrou est assez simple. Une fois que vous avez conçu votre trou de boulon, mesurez les dimensions de l'écrou que vous enfoncez, et CAD dans la cavité en utilisant le trou de boulon comme point central. Habituellement, je vais créer un plan de construction sur l'une ou l'autre des couches où la cavité commencera ou se terminera et créerai une esquisse dessus.

Ensuite, mesurez l'écrou que vous allez enfoncer et dessinez la cavité. Dans ce cas, j'utilise un écrou hexagonal M5 d'une largeur de 7,85 mm et d'une hauteur de 3,85 mm. J'ai mesuré cela directement avec un jeu d'étriers au lieu d'utiliser la fiche technique, qui dit que c'est 8 mm x 4 mm. Au lieu d'entrer directement les dimensions de l'écrou, tenez compte des tolérances - environ 0,05 mm de chaque côté (ajoutez donc 2 x 0,05 pour obtenir 0,1 pour la tolérance diamétrale complète) donne un ajustement assez proche. Cela me donnerait une largeur de 7,95 mm et une hauteur de 3,95 mm, mais je veux jouer avec celui-ci en toute sécurité, donc je vais me donner un peu plus de marge de manœuvre et arrondir à 8 mm de largeur et 4 mm de hauteur de toute façon.

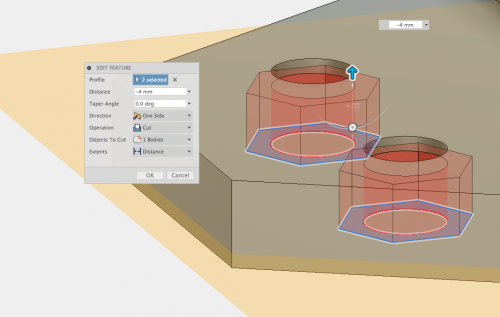

Après cela, extrudez l'esquisse par la cote de hauteur calculée et maintenant la cavité est terminée. Vous ne voulez pas arrondir ou chanfreiner les bords internes de la cavité car cela affectera l'ajustement de la pièce et l'emplacement de la buse d'impression - par exemple, si vous arrondissez le bord du plafond de la cavité, une fois que la pause arrive , vous ne pourrez pas insérer l'écrou dans la cavité !

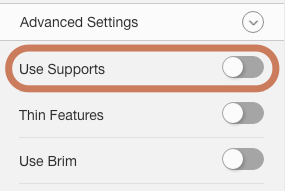

2. Ajout d'une pause : Dans Eiger, vous pouvez ajouter une pause après une couche donnée. Tout d'abord, assurez-vous d'avoir désactivé les supports (sauf si vous en avez vraiment besoin). Vous pouvez le faire sous « Paramètres avancés ».

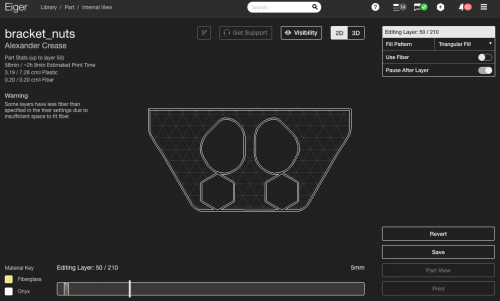

Ensuite, trouvez où dans le fichier tranché commence le plafond de la cavité et faites défiler jusqu'au calque AVANT. Là, vous pouvez cliquer sur « pause après la couche » pour ajouter la pause.

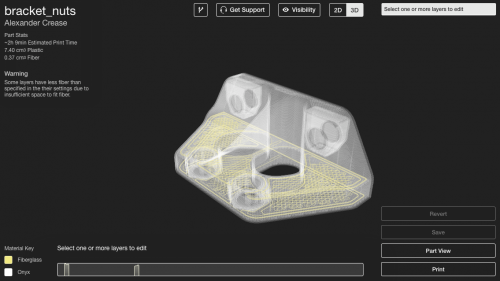

3. Ajout de fibre : Pour augmenter la résistance à l'arrachement de votre écrou, vous pouvez choisir d'ajouter de la fibre à votre pièce. Vous voudrez l'ajouter sur les calques au-dessus ou au-dessous de votre pièce. Cela dépend vraiment de la direction d'où viendra votre boulon et de la façon dont il chargera l'écrou. Pour plus d'informations sur la pose efficace de la fibre, consultez cette série d'articles. Dans l'image ci-dessous, j'ai ajouté de la fibre de chaque côté des cavités des écrous pour renforcer le support. Des fibres peuvent également être ajoutées aux couches qui composent les côtés de l'écrou pour renforcer les parois de la cavité. Des murs plus solides signifient un écrou plus sûr qui sera moins susceptible de se desserrer.

4. Impression de la pièce : Il est maintenant temps d'imprimer. Heureusement, vous pouvez déterminer quand l'imprimante s'arrêtera en regardant les détails de la couche dans Eiger, il n'est donc pas nécessaire d'attendre. Une fois la pause effectuée, glissez simplement votre composant et reprenez l'impression. Si vous craignez que le nylon ou l'onyx ne collent au haut du composant intégré, ajoutez simplement un peu de colle pour plaque de construction que nous fournissons sur la face supérieure avant de reprendre l'impression (cependant, veillez à ne pas mettre de colle sur l'impression lui-même - cela peut provoquer un délaminage de la couche). Si vous avez des écrous difficiles à atteindre depuis l'avant de l'imprimante, pas de soucis ! Heureusement, les couplages cinématiques au bas de la plaque de construction se réenclenchent avec une précision de 10 microns, vous pouvez donc simplement retirer la plaque de construction et la remettre en place une fois que vous avez intégré tous vos composants.

5. Traitement du matériel de support et des géométries plus compliquées (si nécessaire) : Si vous devez utiliser du matériel de support en raison d'autres caractéristiques de votre pièce, lorsque l'impression est en pause, vous pouvez la retirer avec une paire de pinces à bec effilé. Cependant, cela ne fonctionne vraiment que si votre cavité a un plafond plat. Si vous encastrez des pièces avec des surfaces supérieures plus complexes, vous ne pourrez peut-être pas utiliser de matériau de support. Vous devrez soit vous appuyer sur des surplombs arqués ou inclinés pour garder la cavité interne dégagée, soit imprimer une pièce secondaire à intégrer avec une surface supérieure plate pour faciliter le retrait du matériau de support. Ce processus est expliqué ci-dessous.

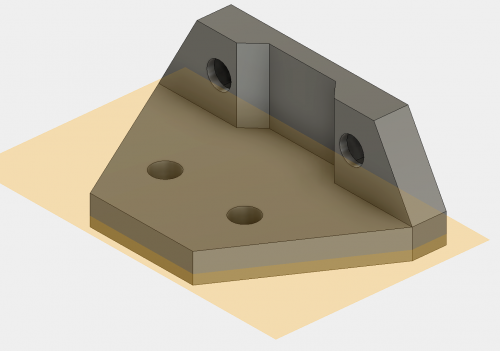

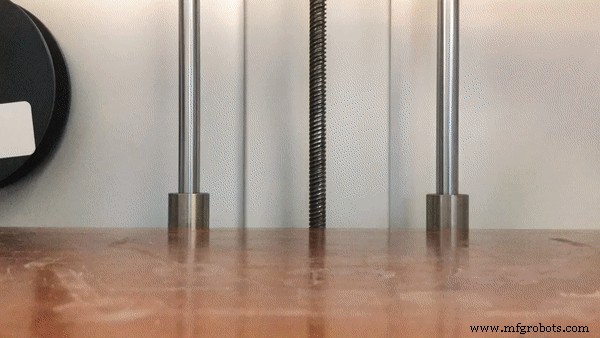

Impression de pièces secondaires pour enfoncer des écrous sur d'autres plans

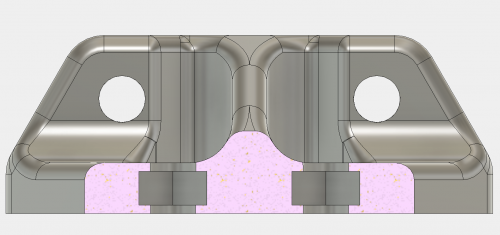

L'ajout d'écrous noyés sur d'autres plans est possible, mais un peu plus de considération de conception est impliquée afin que le retrait du support soit facile et que les écrous restent contraints dans la pièce. Pour ce faire, un composant secondaire doit être conçu. À titre d'exemple, je voudrais intégrer un écrou hexagonal dans cette pièce de sorte que son axe soit parallèle à la plaque de construction, comme indiqué dans la coupe ci-dessous. Un écrou carré serait la solution simple à cela, car il fournit une surface plane sur laquelle imprimer, mais je suis en train de le faire à titre d'exemple. Si je laisse cette cavité telle quelle, le filament ne pourra pas très bien combler l'écart et tout matériau de support dans cette zone devra être retiré.

Je pourrais incorporer un surplomb incliné dans la cavité, mais cela signifie toujours que je ne peux pas utiliser de matériau de support car il se remplira mal au-dessus de l'écrou, et cela signifie que l'écrou pourra glisser dans la cavité, ce qui le rendra beaucoup plus difficile à sécuriser lorsque vous enfilez un boulon à travers.

Au lieu de cela, je peux ajouter une pièce secondaire à imprimer, une fonction qui sécurisera l'écrou et fournira à l'imprimante une surface supérieure plane sur laquelle imprimer. Pour ce faire, je fais une cavité de noix avec un dessus plat :

Et puis créez un petit morceau qui remplit l'espace restant dans cette cavité, en laissant un peu de tolérance sur le dessus et les côtés juste pour être sûr.

Cela peut être imprimé à côté du composant principal, de sorte que lorsque l'impression s'arrête, je puisse ajouter l'écrou et le composant secondaire pendant la pause, puis l'impression peut continuer sur le dessus plat de la partie imprimée secondaire, comme avec ceci écrou carré coudé ci-dessous :

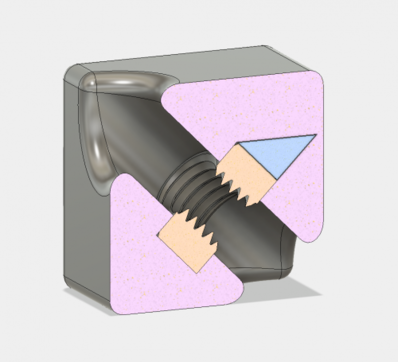

En utilisant la même méthode, vous pouvez également intégrer des écrous à d'autres angles, mais vous devez vous assurer d'avoir de la place pour faire glisser l'écrou. Dans l'image en coupe ci-dessous, la petite pièce triangulaire maintient un écrou carré en place à un angle dans la partie imprimée :

Cette technique peut vous permettre de fixer des écrous à n'importe quel angle sur n'importe quel plan dans des pièces imprimées en 3D, et elle ne se limite pas non plus aux écrous - découvrez comment l'intégration d'écrous et d'autres composants vous est le plus utile, et n'oubliez pas de partagez-le avec nous sur Twitter, Facebook ou Instagram !

impression en 3D

- Le placage de métal pour vos pièces imprimées en 3D — Un guide pratique

- Finir des pièces imprimées en 3D avec… des crayons ?

- Moulage en fibre de carbone et pièces finales imprimées en 3D pour les voitures de course Formula Student

- Drones extrêmes imprimés en 3D

- Précision dimensionnelle des pièces imprimées en 3D

- 10 options de résistance à l'eau pour vos pièces imprimées en 3D :matériaux et post-traitement

- Comment obtenir des pièces imprimées en 3D plus résistantes

- Méthode d'inspection des pièces imprimées en 3D (partie 3)

- Polissage de pièces métalliques pour dispositifs médicaux imprimés en 3D