10 étoiles montantes du matériel d'impression 3D en métal

L'impression 3D métal est entrée dans une période unique de son histoire. Les développements du matériel, des logiciels et des matériaux assurent qu'il continue de mûrir pour déverrouiller de nouvelles applications et créer des produits avec un haut niveau de fiabilité.

Aujourd'hui, nous lançons une série d'articles explorant les entreprises innovantes à l'origine de la fabrication additive métallique (FA), en commençant par le matériel.

Alors que l'impression 3D métal évolue, de nouveaux fabricants de matériel font leur entrée sur le marché pour relever les défis actuels avec de nouveaux processus ou des approches créatives des processus existants.

Nous avons dressé une liste d'entreprises qui ont récemment commercialisé des technologies de FA métal prometteuses, ou prévoient de le faire bientôt, afin de découvrir qui, aux côtés des acteurs bien établis, façonnera l'avenir de l'impression 3D métal.

Fusion laser sur lit de poudre

La technologie de fusion laser sur lit de poudre (PBF) reste l'un des procédés de FA des métaux les plus populaires et les plus avancés. Mais étant donné les défis des coûts matériels élevés, des vitesses d'impression lentes et des limitations découlant des systèmes propriétaires, il existe de vastes possibilités d'amélioration.

Plusieurs entreprises du marché PBF semblent avoir résolu certains de ces problèmes avec des systèmes PBF métalliques plus rapides, ouverts et plus flexibles.

1. Laboratoires Aurora

Alors que la perspective d'imprimer des pièces métalliques en 3D à la vitesse de 1 tonne de métal par jour peut sembler trop belle pour être vraie, le fabricant australien d'imprimantes 3D en métal, Aurora Labs, semble prêt à y parvenir.

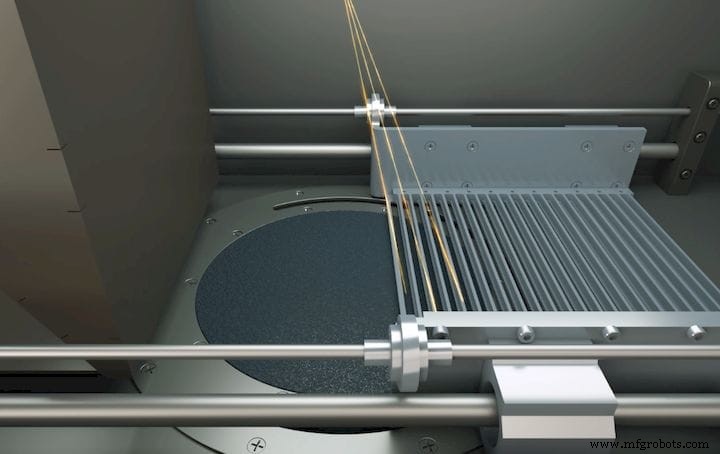

Depuis 2014, Aurora Labs développe une nouvelle technologie d'impression 3D métal pour permettre l'impression 3D métal à des vitesses beaucoup plus rapides. Dévoilée pour la première fois à Formnext 2018, la Multilevel Concurrent Printing (MCP™) est basée sur la technologie familière de fusion sur lit de poudre, mais présente une particularité.

Contrairement aux technologies traditionnelles sur lit de poudre, qui impriment une couche à la fois. temps, MCP imprime plusieurs couches simultanément en un seul passage.

Comment fonctionne la technologie ? La technologie MCP comporte deux éléments clés :un mécanisme de recouvrement en forme de grille et plusieurs faisceaux laser. Lorsque l'impression commence, le dispositif de revêtement, qui comporte plusieurs trémies, glisse sur le lit d'impression, chaque trémie déposant différentes couches de poudre en un seul passage.

Lorsqu'une couche est déposée, elle est fusionnée par un laser, atteignant la poudre à travers les interstices spéciaux de la coucheuse. Au cours de ce même passage, les couches suivantes sont déposées et fusionnées successivement par des lasers.

Essentiellement, cela signifie que plusieurs couches peuvent être imprimées en un seul passage, ce qui accélère considérablement le processus d'impression.

En septembre dernier, Aurora Labs a annoncé que son imprimante 3D RMP1, alimentée par la technologie MCP, avait atteint une vitesse d'impression de 350 kg par jour - une étape importante, comparée à environ 15 kg par jour que le système était capable d'imprimer en septembre 2018.

Compte tenu de ces améliorations, Aurora Labs est bien placé pour mettre sur le marché l'un des systèmes PBF pour métaux les plus rapides, qui rivalisera potentiellement avec les processus de fabrication traditionnels en termes de temps et de coût.

2. Ouvrir l'additif

Alors que de nombreux fabricants d'imprimantes 3D établis proposent des systèmes propriétaires, seules quelques entreprises ont décidé d'adopter une approche de système ouvert.

L'une de ces entreprises est Open Additive, une entreprise dérivée d'Universal Technology. Company (UTC), dans le but de développer une solution industrialisée qui pourrait s'adapter à une variété d'environnements et de besoins.

C'est pourquoi la société a développé un système PBF laser abordable, appelé imprimante 3D PANDA, avec de multiples options personnalisables, de l'architecture et des matériaux de la machine ouverte aux paramètres ouverts et à la technologie des capteurs.

Open Additive estime que l'un des principaux avantages de l'utilisation de systèmes ouverts est que les entreprises peuvent réduire le risque d'obsolescence, en ajoutant plus de capacités ou en ajustant le système, à mesure que de nouvelles technologies avancées sont développées.

Cette approche ouverte du matériel et des matériaux n'est pas particulièrement courante dans la FA aujourd'hui, mais l'industrie est de plus en plus réceptive à de tels développements. Avec des efforts comme celui d'Open Additive, nous nous rapprochons de la vision d'une technologie additive flexible et configurable qui offre aux entreprises beaucoup plus d'options pour stimuler l'innovation.

3. Robot de partage

Le monde de l'impression 3D métal d'entrée de gamme se remplit rapidement, et le lancement de l'imprimante 3D MetalONE de Sharebot est un autre exemple de cette tendance.

Avec le portefeuille englobant les principaux processus d'impression 3D plastique, ce n'était qu'une question de temps avant que Sharebot ne passe au métal.

Dans le cas de MetalONE, la machine est le résultat d'un projet qui a évolué à partir de la machine SnowWhite SLS de Sharebot pour les poudres thermoplastiques, que la société a lancée il y a quatre ans.

Lancé l'année dernière, la machine présente une enveloppe de construction plutôt petite de 65 x 65 x 100 mm. Mais malgré son faible encombrement, le système a marqué un grand pas en avant pour l'entreprise.

Avec un prix inférieur à 120 000 $, la MetalONE se situe dans la même catégorie de prix que les autres imprimantes 3D métalliques d'entrée de gamme, comme la XM200 de Xact Metal. et ORLAS Creator de OR Laser, tous deux basés sur la technologie PBF.

Ces systèmes sont tous idéaux pour tester des matériaux ou des conceptions de pièces avant de passer à des machines PBF plus grandes, mais peuvent également convenir à la fabrication de bijoux et dentaires à petite échelle.

C'est passionnant de voir comment Sharebot, qui a commencé en tant que développeur d'imprimantes 3D de bureau de base, a progressivement fait évoluer son offre de produits vers des imprimantes 3D polymères plus professionnelles, et après des années de recherche, est arrivé à son premier imprimante 3D métal.

Défini pour rendre l'impression 3D métal plus accessible aux petites et moyennes entreprises, Sharebot est sur le point d'utiliser son écosystème déjà bien développé pour exploiter un nouveau marché de prototypage métallique et de développement de produits abordables.

Dépôt d'énergie direct

Les développements dans le domaine du dépôt direct d'énergie (DED) sont particulièrement abondants. Cette technologie utilise une source de chaleur focalisée pour faire fondre de la poudre métallique ou du fil, au fur et à mesure qu'elle est ajoutée sur la plate-forme de construction.

Les sociétés de matériel DED apparaissent de plus en plus, avec un domaine de développement particulièrement excitant étant Wire Arc Additive Fabrication (WAAM). Ci-dessous, nous examinons quelques fabricants de matériel prometteurs dans le domaine des processus WAAM et DED à base de poudre.

4. WAAM3D

En 2020, le marché WAAM reste restreint, avec une poignée d'entreprises développant activement cette technologie d'impression 3D métal.

WAAM3D est peut-être l'un des noms les moins connus dans le domaine, mais la société avait mené de nombreuses recherches avant de décider de mettre sa technologie sur le marché.

WAAM3D a été fondée en 2018 pour commercialiser la propriété intellectuelle de l'Université de Cranfield dans le domaine de WAAM.

Selon l'entreprise, le manque de chaîne d'approvisionnement - à savoir les outils logiciels, le matériel conçu par WAAM, les matières premières, la formation et les services - a entravé l'adoption industrielle méritée des processus WAAM, malgré ses avantages commerciaux prouvés .

La société vise à créer une telle chaîne d'approvisionnement et à promouvoir l'utilisation de WAAM dans les secteurs de l'aérospatiale et de la défense, du pétrole et du gaz, de l'énergie et du nucléaire.

Jusqu'à présent, WAAM3D a publié plusieurs applications réussies de sa technologie. L'un est une pièce en titane, un récipient sous pression de 1 m de long, qui a été fabriqué pour Thales Alenia Space. En utilisant WAAM pour produire ce composant, l'équipe a économisé plus de 200 kg de matériau par article et a pu consolider deux parties du navire en une seule.

Plus tôt cette année, WAAM3D a terminé sa première série A ronde de financement, qui devrait amener l'entreprise plus loin dans la commercialisation de la technologie WAAM.

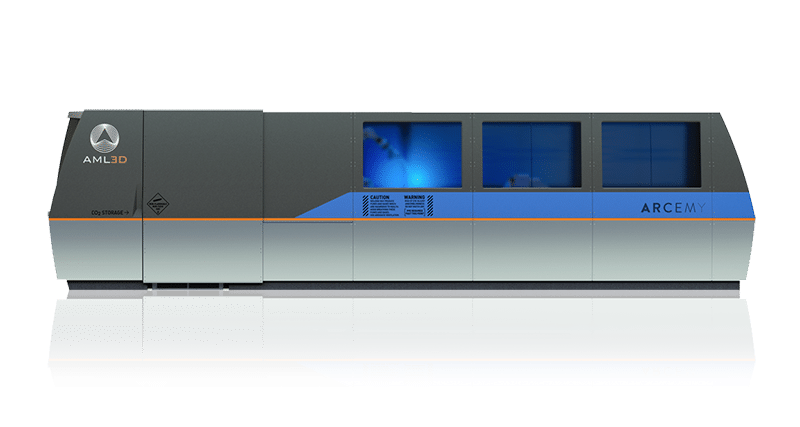

5. AML3D

AML3D est une autre entreprise dont la fondation a été inspirée par l'Université de Cranfield. Le directeur général d'AML3D, Andrew Sales, a étudié à Cranfield et fasciné par le potentiel de la technologie, a fondé un bureau de service WAAM en Australie en 2014.

En 2019, la société a obtenu la certification de l'organisme d'accréditation mondial de l'industrie du transport maritime, Registre du Lloyd's. Une fois la certification en place, AML3D a livré sa première pièce à un client maritime :un jeu de bagues d'usure en acier inoxydable martensitique.

Plus tôt cette année, AML3D a également révélé qu'il préparait la livraison de sa première imprimante 3D basée sur le WAM, appelée Arcemy, à ST Engineering, un leader de l'aérospatiale et de la défense. Le système Arcemy combine le soudage, la conception de logiciels de CAO et la technologie robotique, pour produire des pièces métalliques de qualité industrielle, de grand format et entièrement denses.

AML3D s'attend à ce que sa technologie d'impression 3D profite au secteur maritime, entre autres , aidant à réduire les délais et à faciliter la construction et la réparation navales.

6. Gros additif métallique

L'idée de faire avancer l'impression 3D grand format. a également inspiré la fondation de Big Metal Additive (BMA). Cette start-up a développé une méthode AM à fil et à arc pour créer de grandes structures de conception complexes à partir d'aluminium.

Avec un volume de construction de plus de 15 pieds cubes et des taux de dépôt allant jusqu'à 5 lb (environ 2,27 kg) par heure, la machine de BMA est optimisée pour fabriquer des fermes, des châssis automobiles, des boîtiers, des outillages et des fixations, des poutres et des éléments architecturaux.

Un autre facteur de différenciation pour le système BMA sont les matériaux. La plupart des imprimantes 3D métal ne fonctionnent qu'avec des alliages spécialisés qui fondent et se consolident facilement. Big Metal utilise huit alliages commerciaux de soudage à l'arc en aluminium, qui sont beaucoup moins coûteux. L'entreprise prévoit également d'ajouter à l'avenir des aciers inoxydables et à outils, des superalliages et du titane.

« Nous voulons que le processus que nous avons conçu se généralise. Nous le voulons partout, des ateliers de hot rod à la maintenance en passant par les ateliers de conception de prototypes », a déclaré le fondateur et président de l'entreprise, Slade Gardner, dans une interview avec ASME.

Les plans de l'entreprise semblent vraiment ambitieux, mais tout à fait naturels pour une entreprise qui cherche à faire entrer la FA métallique dans le domaine de la fabrication grand format.

7. Groupe CHIRON

Il y a quelques mois, CHIRON GROUP, fabricant mondial d'équipements CNC, a fait son entrée dans le monde de la FA, avec le développement de sa première imprimante 3D DED, la AM Cube.

Mais qu'est-ce qui a motivé un si grand pas dans l'arène de l'impression 3D en premier lieu ?

En ajoutant la technologie AM à son portefeuille de produits, CHIRON vise à fournir un ensemble complet de solutions de fabrication. Destiné aux composants volumineux et complexes, le Cube AM étend les compétences de base existantes de l'entreprise qui se concentrent sur l'usinage des métaux et l'automatisation.

Ciblant des applications dans l'aérospatiale, l'énergie, la fabrication d'outils et d'autres industries, le système imprime en 3D près des pièces de forme nette, mais est également capable de revêtir et de réparer des composants.

Une caractéristique intéressante de l'AM Cube est sa modularité. L'imprimante 3D a été conçue pour que jusqu'à trois têtes d'impression puissent être changées pendant un processus d'impression ou de revêtement actif.

De plus, Chiron s'est assuré de permettre l'utilisation à la fois de fil et de poudre pour améliorer la flexibilité de la machine. C'est parce que le revêtement avec de la poudre est un processus couramment utilisé dans de nombreux environnements industriels, tandis que le DED à base de fil offre de meilleures caractéristiques de sécurité et une réduction des déchets.

Maintenant, CHIRON crée une installation, où il utilisera sa nouvelle 3D imprimante pour produire des composants plus gros, avec de longs délais d'approvisionnement et des prix des matériaux élevés.

8. Formalloy

Formalloy existe depuis début 2016, mais au cours de ces 4 années, la société d'impression 3D en métal DED s'est fait un nom.

La technologie primée de Formalloy est censée être capable d'imprimer avec l'une des listes d'alliages métalliques les plus complètes du marché. De plus, ses systèmes DED sont équipés de la technologie laser à lumière bleue, pour créer des pièces de forme proche du filet avec des diamètres allant de 1 mm à 1 m, à un taux de dépôt allant jusqu'à 15 lb par heure.

Le dernier système de la série X de la société comprend également des doseurs de poudre Formfeed qui permettent d'imprimer en 3D avec des structures dégradées/bimétalliques.

Avec la tendance croissante à la surveillance en cours de processus, Formalloy a mis en œuvre une technologie de contrôle en boucle fermée dans la série X, permettant au système de surveiller la qualité et la précision de la fabrication en temps réel.

Grâce à sa capacité à fabriquer de gros composants et à réparer ses pièces, les imprimantes 3D de Formalloy ont été adoptées par la NASA dans une série de projets de R&D pour étudier l'évolutivité de la FA grand format.

En développant des solutions orientées vers la réduction des coûts et la flexibilité des matériaux, Formalloy vise à capturer une partie du marché DED qui devient seulement maintenant une catégorie technologique plus encombrée.

Photopolymérisation des métaux

9. Enclume

Incus GmbH, une entreprise dérivée du fournisseur autrichien d'imprimantes 3D céramiques, Lithoz, a lancé son nouveau processus d'impression 3D par photopolymérisation des métaux à Formnext en 2019.

La technologie derrière sa nouvelle imprimante 3D est basée sur les techniques de polymérisation en cuve, comme le SLA et le DLP, qui utilisent des matériaux résineux liquides. Incus, d'autre part, a développé un procédé qui permet le durcissement d'un matériau photoréactif chargé de métal, à l'aide d'un puissant projecteur de lumière. Les pièces imprimées en 3D à l'aide de cette technologie doivent subir un déliantage et un frittage pour obtenir leurs propriétés finales.

Les avantages potentiels de ce processus par rapport à d'autres techniques de fabrication additive métallique incluent une capacité à travailler avec de nouveaux métaux « non soudables », améliorés sécurité (en raison de l'évitement des poudres en suspension dans l'air), une précision accrue et, puisqu'elle est basée sur la lumière, des vitesses de fabrication plus rapides.

La technologie a été mise sur le marché fin 2019 sous la série d'imprimantes 3D Hammer et est maintenant opérationnel pour plusieurs clients bêta. Incus continue d'affiner sa technologie et cherche à débloquer plus d'applications dans les secteurs médical, automobile, aérospatial et de la bijouterie.

Jet de matériau

10. Triton

Presque tous les processus d'impression 3D se concentrent sur l'impression de l'objet réel, à l'exception de l'impression 3D de moules pour la coulée.

La start-up israélienne Tritone a développé la technologie unique MoldJet qui détourne l'idée du processus d'impression 3D habituel :au lieu d'imprimer en 3D l'objet souhaité, l'imprimante 3D de Tritone crée d'abord un moule puis remplit avec une pâte métallique ou céramique, tandis qu'une lame de précision essuie tout excès de matériau pour laisser une couche lisse.

Le matériau subit ensuite une étape de traitement thermique pour le durcir, suivi d'un contrôle pour analyser la qualité de la couche. Une fois terminées, les pièces sont retirées du plateau et placées dans un bain à ultrasons qui dissout le matériau du moule pour laisser une pièce verte robuste, prête pour l'étape de frittage finale.

L'un des principaux avantages de l'utilisation de MoldJet par rapport aux autres processus d'impression 3D, il est possible d'utiliser des poudres de moulage par injection de métal (MIM) standard, ce qui pourrait réduire les coûts des matériaux. Les matériaux MIM sont polyvalents et couramment disponibles partout, aux niveaux de prix des produits de base.

De plus, Tritone affirme que les pièces peuvent fournir une densité allant jusqu'à 99 %, avec une qualité similaire à celle des pièces MIM.

Actuellement, Tritone se concentre sur le développement et le test de la machine alimentée par la technologie MoldJet. Il sera passionnant de voir comment la nouvelle technologie sera accueillie sur le marché, lorsque l'entreprise commercialisera son imprimante 3D métal, avec un lancement prévu pour la fin de cette année.

Matériel d'impression 3D métal avancé

L'impression 3D métal est l'une des technologies à la croissance la plus rapide aujourd'hui, et l'une des raisons de cette croissance est son évolution continue.

Les nouveaux fabricants de matériel qui rejoignent l'industrie de la FA sont l'un des moteurs de cette évolution, car ils visent à développer des processus qui surmontent les défis des machines déjà existantes.

La concurrence croissante sur le marché de l'impression 3D métal alimente l'innovation. Cependant, pour tirer le meilleur parti du matériel innovant de FA en métal, il doit également être soutenu par les avancées dans d'autres domaines, tels que le développement de matériaux et de logiciels.

Ce n'est qu'en créant un écosystème qui prend en charge une utilisation fiable et reproductible de l'impression 3D métal que les start-ups et les entreprises plus établies peuvent faire de la FA métal une solution de fabrication précieuse.

Restez connecté pour notre prochain article qui se penchera sur les étoiles montantes des matériaux d'impression 3D métalliques.

impression en 3D

- Poudres métalliques réfractaires VS Technologie d'impression 3D

- 6 considérations de conception importantes pour l'impression 3D métal

- 5 cas d'utilisation innovants pour l'impression 3D métal

- Faire des pièces métalliques plus légères avec l'impression 3D en métal

- Impression 3D sur métal :qu'est-ce que le dépôt direct d'énergie ?

- Impression 3D métal :où en sommes-nous aujourd'hui ?

- Impression 3D sur métal :un guide définitif (2021)

- Servomoteurs avancés transformant l'impression 3D sur métal

- Faits sur l'impression laser du métal