Entretien d'experts :Chris Prucha, PDG d'Origin, expliquant pourquoi l'industrie de la fabrication additive a besoin d'un écosystème de matériaux ouvert

L'impression 3D en résine a fait un bond en avant au cours des dernières années, dépassant ses origines de prototypage rapide pour passer à la production. À bien des égards, ces progrès ont été impulsés par des startups innovantes développant de nouvelles approches de l'impression 3D avec des résines.

L'une de ces entreprises est Origin. Fondée en 2015 par deux ingénieurs logiciels, Origin a développé une plate-forme d'impression 3D en résine qui combine un contrôle piloté par logiciel, du matériel modulaire et une approche ouverte des matériaux. Avec ces trois éléments réunis, la société change la nature même de l'impression 3D à base de résine.

Pour en savoir plus sur la technologie et la vision d'Origin, nous avons rencontré le PDG et cofondateur de la société. , Chris Prucha.  Nous avons discuté de la sauce secrète de l'imprimante 3D Origin One, de certaines des applications clés, des avantages des matériaux ouverts l'écosystème et les défis que l'impression 3D doit relever sur la voie de l'industrialisation.

Nous avons discuté de la sauce secrète de l'imprimante 3D Origin One, de certaines des applications clés, des avantages des matériaux ouverts l'écosystème et les défis que l'impression 3D doit relever sur la voie de l'industrialisation.

Pouvez-vous me parler un peu d'Origin et de la technologie que vous avez développée ?

Basé à San Francisco, Californie, Origin est le pionnier du concept de fabrication additive ouverte, une nouvelle façon de construire, basée sur des matériaux ouverts, des logiciels extensibles et du matériel modulaire.

Origin One, l'imprimante 3D de qualité industrielle de notre société, utilise la photopolymérisation programmable (P3) pour contrôler avec précision la lumière, la chaleur et la force, entre autres variables, afin de produire des pièces avec une précision et une cohérence exceptionnelles.

Nous travaillons avec un réseau de partenaires de matériaux pour développer une large gamme de matériaux de qualité commerciale pour son système, résultant en certains des matériaux les plus résistants et les plus résistants de la fabrication additive.

Comment positionnez-vous votre technologie aux côtés d'autres procédés d'impression 3D basés sur la photopolymérisation ?

Lorsque l'on examine les catégories de photopolymérisation ou de polymérisation en cuve, il y a eu de nombreuses avancées ces dernières années dans les performances des pièces finales et les types d'applications qui ont du sens pour la technologie. Cependant, il existe encore de nombreuses limitations qui l'empêchent de réaliser son potentiel, et c'est ce que nous nous efforçons de supprimer.

La majorité des plateformes d'impression 3D industrielles utilisent un modèle fermé et des matériaux propriétaires. Ce manque d'interopérabilité oblige les propriétaires d'équipements à posséder différents systèmes pour accéder aux matériaux dont ils ont besoin. Les OEM ne sont alors pas incités à faire progresser leur portefeuille, de peur de cannibaliser leur offre d'origine. Cela conduit à un manque d'innovation matérielle dans l'espace.

Notre approche consiste à concentrer nos efforts sur la création du meilleur matériel et logiciel possible qui permet aux fabricants de matériaux de produire la plus large gamme de matériaux.

Nos tout premiers clients étaient des fournisseurs de matériaux, et nous avons pu travailler en collaboration avec eux pour créer les fonctionnalités nécessaires à l'utilisation de matériaux avancés. Nous ne prenons aucune marge sur les matériaux et sommes alignés avec les clients et les fournisseurs de matériaux pour faire avancer les applications additives.

Côté technologie, pour permettre la fabrication additive en masse, nous avons dû construire une imprimante 3D capable de traiter des matériaux avancés, dont certains nécessitent une chaleur très élevée pour imprimer ou un environnement inerte.

De plus, le matériel devait être cohérent, fiable et facile à utiliser. Mon parcours et celui de mon co-fondateur sont en fait en génie logiciel ; il a travaillé chez Google X avant de me rejoindre chez Origin, et j'étais chez Apple.

Le logiciel qui alimente Origin One est une grande partie de notre sauce secrète. Presque tous les aspects du processus d'impression sont contrôlés par un logiciel. Par exemple, le mécanisme de séparation utilise des capteurs de force pour optimiser la vitesse et la pression pendant la phase de transition.

Ce système de rétroaction en boucle fermée fonctionne automatiquement et permet aux clients d'imprimer des caractéristiques ou des géométries extrêmement petites avec de grandes surfaces comme les moules à injection, ce avec quoi la plupart des autres technologies de photopolymérisation ont du mal.

C'est de ce contrôle logiciel sur le processus que vient la partie « programmable » de P3. En contrôlant la lumière, la force et la température, les clients peuvent utiliser des paramètres pour ajuster la précision et la qualité de la surface. Par exemple, si vous utilisez un matériau qui a tendance à rétrécir, comme un silicone, les utilisateurs peuvent ajuster le dosage d'énergie ou la température pour en tenir compte.

Un autre exemple est celui des géométries de moule, où seules certaines zones de la pièce sont importantes du point de vue de la qualité de surface. Notre logiciel d'impression donne aux utilisateurs la possibilité d'imprimer plus rapidement dans certaines zones ou d'utiliser différentes hauteurs de couche dans la construction.

Ceci est assez similaire à l'usinage CNC, où les fabricants peuvent ajuster les vitesses, les emplacements et les trajectoires d'outils pour différentes géométries, matériaux et tolérances.

Pouvez-vous partager quelques exemples de la façon dont votre technologie est utilisée aujourd'hui ?

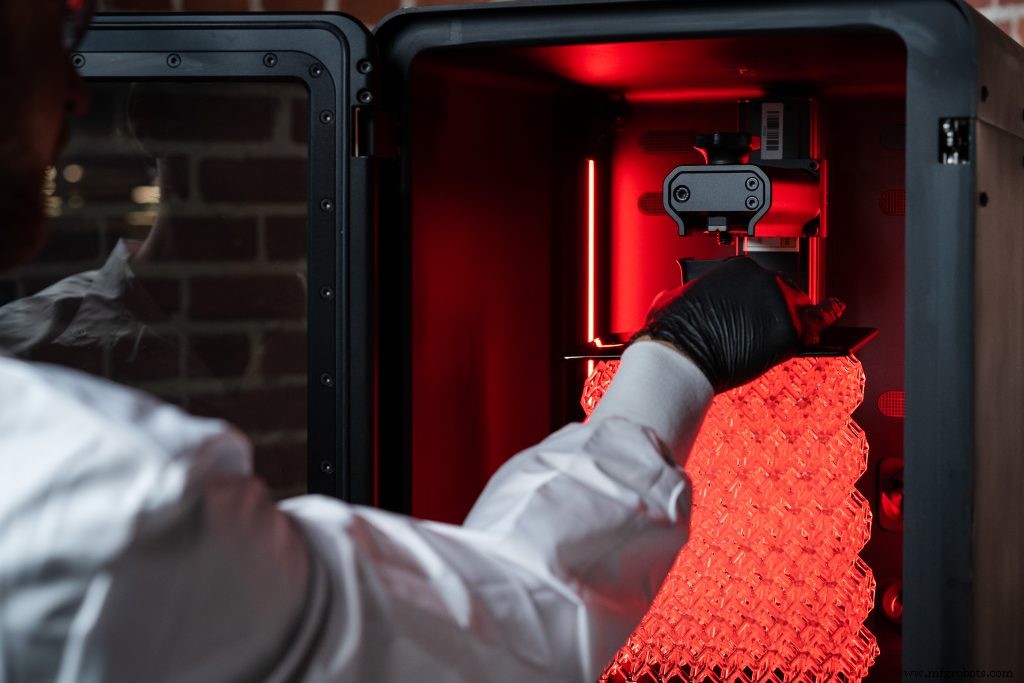

Un exemple très récent est celui des écouvillons nasopharyngés pour les kits de test COVID-19. Juste avant la promulgation de l'ordonnance d'abris en place de San Francisco, nous avions reçu un grand nombre d'Origin Ones de notre sous-traitant.

Nous avons rapidement tourné notre attention vers les applications liées au COVID, y compris les écrans faciaux, les adaptateurs de respirateur et les écouvillons. En collaboration avec l'un de nos partenaires matériels, Henkel, nous avons pu identifier des matériaux stérilisables de qualité médicale adaptés à ces applications. Même si nous n'avions pas testé ces matériaux en interne, Henkel les a développés sur nos imprimantes dans son usine.

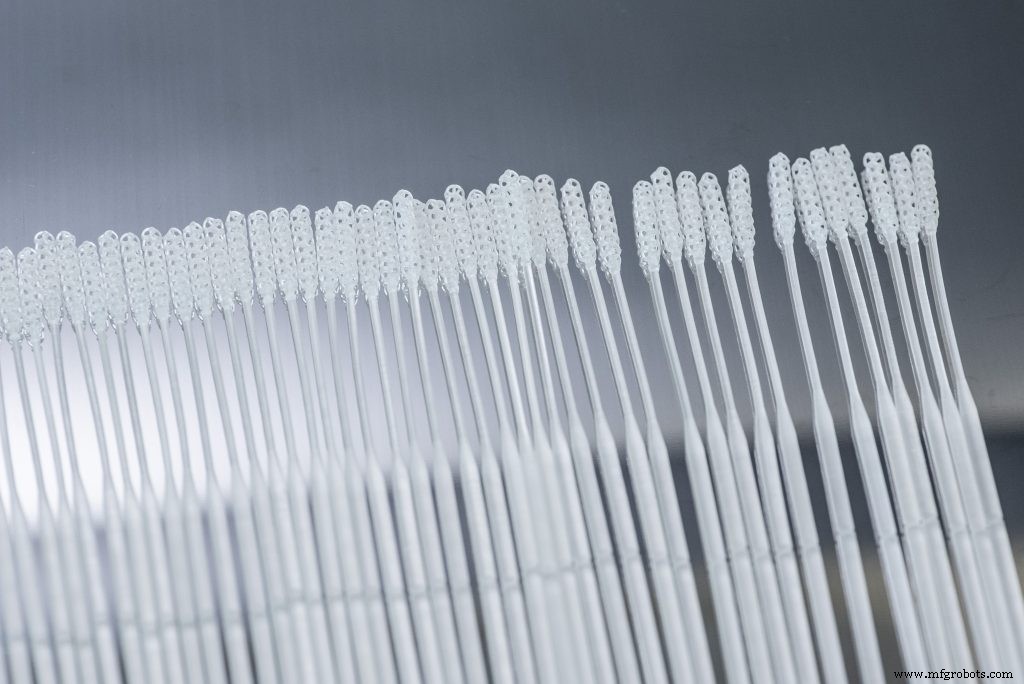

En utilisant les paramètres Origin qu'ils utilisaient, nous avons pu valider rapidement leurs matériaux pour ces applications. Les écouvillons nasopharyngés étaient les plus logiques pour notre technologie, car nous avons pu les emballer étroitement dans notre zone de construction et optimiser les paramètres pour le meilleur débit et les rendements les plus élevés.

En quelques semaines seulement, nous étions l'une des toutes premières entreprises d'imprimantes 3D à proposer un écouvillon NP cliniquement validé. À partir de là, nous avons pu augmenter la production et produire un demi-million d'écouvillons par semaine, en utilisant seulement 40 imprimantes 3D Origin One.

Au cours de la même période, nos clients effectuaient un travail similaire avec notre technologie. Les clients dentaires, y compris Shanto Dental Lab au Canada, ont imprimé des écrans faciaux EPI par centaines pour leurs clients ; et les partenaires du service bureau ont imprimé des séparateurs de ventilateurs pour les hôpitaux. L'un de nos clients industriels, Enventys Partners, a pu produire 1 000 pièces de rechange CAPR en seulement dix heures avec un seul Origin One.

En dehors des applications COVID-19, nous avons connu beaucoup de succès dans l'industrie dentaire, qui est sans doute l'une des industries les plus importantes et les plus matures pour l'impression 3D.

Aujourd'hui, la résine modèle, qui est utilisée pour produire des appareils orthodontiques et des implants dentaires, est le matériau dentaire le plus volumineux produit. C'est aussi l'une des résines les plus chères – environ 400 $/kg.

Lorsque nous sommes entrés dans l'industrie dentaire, nous avons collaboré avec l'un de nos partenaires de matériaux, BASF, pour co-développer un matériau qui aurait une plus grande précision que les résines modèles existantes, à des vitesses d'impression plus rapides et un très à bas prix. Aujourd'hui, nous fournissons ce matériel à nos clients dentaires pour 35 $/kg, ce qui a eu un impact énorme sur les budgets de nos clients dentaires.

Il y a un débat en cours sur la question de savoir si un écosystème propriétaire ou ouvert soutiendrait le mieux l'industrie de la FA. Origin a clairement adopté la deuxième approche, avec votre réseau ouvert de partenaires matériels. Quels sont les avantages de l'écosystème des matériaux ouverts ?

Notre approche est un peu différente des autres approches ouvertes. De nombreux systèmes « fermés » proposent des matériaux tiers sélectionnés pour lesquels ils ne disposent pas de leur propre solution, mais ces matériaux sont généralement accompagnés d'une majoration importante et le fabricant de matériaux demande un accès exclusif à la clientèle de l'OEM.

Certains systèmes ouverts produisent également leurs propres matériaux, qu'ils prennent en charge. Ces entreprises permettent à leurs clients d'utiliser le matériel qu'ils souhaitent, mais le support fait généralement défaut, ce qui peut être frustrant et rend le modèle « fermé mais supporté » plus attrayant.

Nous pensons que pour favoriser l'adoption de la fabrication additive et développer l'industrie, les partenariats entre les équipementiers, les fabricants de matériaux et les clients sont essentiels.

Les incitations peuvent être alignées, et il est dans l'intérêt de chaque entreprise de travailler ensemble, de partager les ressources et de réduire le coût des pièces.

Nous permettons aux clients d'utiliser n'importe quel matériau de leur choix et nous co-développons des matériaux avec nos partenaires de matériaux pour stimuler l'innovation matérielle au sein de l'industrie. Par exemple, nous avons lancé un matériau ignifuge avec Henkel en novembre 2019.

Le matériau est solide à température ambiante mais est imprimable lorsqu'il est chauffé à 60 degrés Celsius dans un environnement contrôlé. En travaillant ensemble, nous avons tiré parti de la technologie et de l'expertise de chacun pour mettre ce matériau sur le marché.

Un autre avantage général d'un système ouvert, qui est particulièrement pertinent dans l'environnement d'aujourd'hui, est la possibilité de seconder la source.

Nous avons déjà vu comment les pénuries de composants peuvent avoir des effets néfastes sur la chaîne d'approvisionnement. Avec un système fermé, vous ne pouvez pas changer de matériau si, par exemple, un composant de base de votre formulation devient indisponible. En règle générale, les clients OEM ne savent pas qui est le fabricant de la résine, et il y a un manque de visibilité et de transparence de la chaîne d'approvisionnement.

Avec un système ouvert, les clients peuvent valider plusieurs matériaux pour leurs applications, et s'il y a une interruption, ils peuvent également travailler directement avec le fabricant de matériaux sur une solution.

Quels sont, selon vous, les trois principaux défis auxquels le secteur de la FA est toujours confronté ?

Le premier défi est le coût du matériel. Lors du prototypage, le coût des matériaux est moins un problème, car généralement vous moulez la pièce par injection, et l'impression 3D est plus une question de vitesse et d'itérations.

Cependant, lorsque vous passez à la production de fabrication additive, l'amortissement de l'imprimante 3D ne représente qu'une petite partie du coût de la nomenclature, et le coût des matériaux devient un facteur important.

Pour que la fabrication additive devienne une option viable pour la fabrication en série, le coût des matériaux doit baisser dans tous les domaines. Pendant trop longtemps, l'industrie a été bloquée dans un modèle commercial de lame de rasoir, avec des marges artificiellement élevées sur les matériaux.

Le deuxième défi est l'approche unique de bout en bout solutions. Cela est dû, en partie, au fait que les OEM des premiers jours de l'impression 3D n'avaient pas beaucoup d'options disponibles pour les logiciels, le post-traitement et les matériaux, ils ont donc construit les leurs. Cela a conduit les fabricants à concevoir autour d'un processus ou d'un outil, sans beaucoup de marge de manœuvre.

Mettez cela en contraste avec la fabrication conventionnelle, où il existe tout un écosystème développé autour de technologies très spécifiques. Nous voyons maintenant de plus en plus d'entreprises entrer dans l'espace, avec de nouvelles solutions de post-traitement, de nettoyage, de logiciels et de matériaux.

Enfin, et quelque peu lié au deuxième défi, est le manque de contrôle sur l'impression traiter. Cela est particulièrement vrai pour la plupart des imprimantes 3D polymères. Les utilisateurs ont très peu d'options pour modifier la façon dont leurs pièces sont fabriquées. Si une pièce tombe en panne, l'utilisateur doit reconcevoir ou réorienter la pièce jusqu'à ce qu'elle fonctionne, ce qui entraîne moins d'expériences et moins d'innovation.

Origin One redonne le contrôle à l'utilisateur. Si une pièce tombe en panne, l'utilisateur peut modifier les dosages d'énergie, les vitesses, les délais et la température. Cela renseigne également l'utilisateur sur le processus et les fonctionnalités, ce qui en fait de meilleurs fabricants.

Comment décririez-vous l'état actuel de l'industrie de la FA et comment la voyez-vous évoluer au cours des cinq prochaines années ?

De toute évidence, avec COVID-19, nous avons assisté à un changement spectaculaire dans le monde entier, et il est trop tôt pour prédire comment les chaînes d'approvisionnement vont changer dans un monde post-COVID.

Avant COVID-19, l'adoption de la fabrication additive dans la chaîne d'approvisionnement pour les pièces d'utilisation finale était lente, car le coût élevé des pièces la rendait difficile à justifier.

Désormais, les entreprises qui souhaitent adopter la fabrication additive dans leur gamme de produits examineront de plus près le retour sur investissement et les technologies pouvant prouver leur retour sur investissement seront plus demandées que les solutions qui ne le peuvent pas.

La crise de la chaîne d'approvisionnement du COVID-19 a également suscité un regain d'attention pour l'impression 3D. À bien des égards, l'industrie a prouvé qu'elle peut produire des pièces d'utilisation finale à des volumes élevés plus rapidement que les méthodes conventionnelles.

Lorsque d'autres industries s'ouvriront à nouveau complètement, elles devront rattraper le temps perdu à cause du COVID, et dans de nombreux cas, leurs chaînes d'approvisionnement d'origine ne seront pas prêtes. Ce scénario pourrait voir l'impression 3D intervenir à nouveau pour mettre les produits sur le marché.

Qu'est-ce qui se profile à l'horizon pour Origin ?

Nous sommes ravis de continuer à expédier notre première imprimante commerciale, Origin One, à des clients de différents secteurs et pays ; obtenir leurs commentaires et découvrir les différents cas d'utilisation de la technologie.

Nous sommes très satisfaits du produit et des capacités que nous proposons aujourd'hui, et j'attends avec impatience ce sur quoi nous nous appuierons en plus, par le biais de logiciels et d'autres développements matériels.

Aujourd'hui, le logiciel ne fait qu'effleurer la surface de ce qui est possible avec le matériel. Nous nous efforçons en permanence d'améliorer encore l'expérience des clients et de leur donner un meilleur aperçu du processus. Au fur et à mesure que nous découvrons de nouvelles applications de fabrication additive de masse avec nos clients, nous nous attendons à découvrir de nouvelles idées sur la façon d'étendre les capacités de la technologie.

Pour en savoir plus sur Origin, visitez :www.origin.io

impression en 3D

- Entretien d'experts :Felix Ewald, PDG de DyeMansion

- Entretien d'experts :Duncan McCallum, PDG de Digital Alloys, sur l'impression Joule et l'avenir de l'impression 3D sur métal

- Entretien d'experts :Guillaume de Calan, PDG de Nanoe, sur l'avenir de l'impression 3D céramique

- Entretien d'experts :John Kawola, président d'Ultimaker, sur l'avenir de l'impression 3D

- Comment Ford Motor Company innove l'impression 3D pour l'industrie automobile :entretien d'expert avec Harold Sears

- Entretien d'experts :PDG de PostProcess Technologies sur la résolution du goulot d'étranglement du post-traitement pour la fabrication additive

- Pourquoi le secteur de la vente au détail doit utiliser la puissance de l'Edge Computing

- Pourquoi l'industrie manufacturière américaine connaît une récession

- Pourquoi utiliser la Réalité Augmentée dans l'industrie ?