9 entreprises du Fortune 500 pionnières dans l'utilisation de l'impression 3D industrielle

Le classement Fortune 500 répertorie les plus grandes entreprises au monde en termes de chiffre d'affaires, dont beaucoup ont été les pionniers de l'utilisation de l'impression 3D dans leurs secteurs respectifs.

Pour ces entreprises, l'impression 3D est une technologie précieuse de l'Industrie 4.0 qui permet un développement de produits plus rapide, une plus grande flexibilité de la chaîne d'approvisionnement et la capacité de produire de nouveaux produits innovants.

Ci-dessous, nous explorons 9 entreprises Fortune 500 dans différents secteurs et leurs innovations en matière d'impression 3D pour découvrir quel rôle la technologie joue au sein de leurs organisations aujourd'hui et comment elle évoluera à l'avenir.

1. Aéronautique :Airbus

Airbus est un pionnier mondial dans le domaine de l'impression 3D. L'entreprise travaille dans ce domaine depuis plus de 15 ans, en se concentrant initialement sur les plastiques et le prototypage rapide.

Au cours de la dernière décennie, Airbus a également commencé à explorer le potentiel de la technologie pour les applications de production.

Le lancement d'une « cellule d'innovation » chez Airbus en 2010 a joué un rôle déterminant dans le développement de technologies innovantes et la démonstration de leur fonctionnement dans la pratique. Cette cellule d'innovation a conduit à la mise en place d'une plateforme à l'échelle européenne, facilitant l'introduction de l'impression 3D dans les processus industriels, fin 2014.

L'année 2014 a également marqué une étape clé pour l'utilisation de l'impression 3D par Airbus :la société a lancé ses premiers vols d'essai utilisant des pièces imprimées en 3D, dont un support en titane, démontrant la viabilité de l'impression 3D pour l'aviation.

Mais Airbus ne s'est pas arrêté là. En 2017, le constructeur aérospatial a collaboré avec Liebherr, un équipementier multinational, pour installer un composant de commande de vol hydraulique imprimé en 3D en titane dans un avion d'essai A380.

Dans le prolongement de ce partenariat, Liebherr fournit désormais des pièces AM produites en série, telles que des supports de train d'atterrissage avant pour l'Airbus A350 XWB.

Cependant, l'utilisation de l'impression 3D chez Airbus va bien au-delà des pièces de production. La société est connue pour utiliser largement l'impression 3D pour la production localisée et à la demande d'outils tels que des gabarits et des montages.

Pour pousser encore plus loin l'utilisation de l'impression 3D, Airbus s'est récemment associé à LM Industries, connu pour sa navette autonome Olli imprimée en 3D, pour former une start-up appelée Neorizon.

La nouvelle entreprise vise à fournir des produits innovants axés sur la mobilité autonome. Pour y parvenir, les entreprises réunissent leurs expertises en fabrication numérique et en impression 3D polymère et métal.

Compte tenu de l'engagement d'Airbus dans l'impression 3D, l'avenir de la technologie dans l'entreprise semble certainement prometteur.

2.Automobile :Groupe Volkswagen

Les sociétés du groupe Volkswagen, qui comprennent des marques comme Audi, Porsche et Lamborghini, ont été à l'avant-garde de l'adoption de la FA pour la production de pièces, comme le rapporte le Automotive AM Focus de 3dpbm. .

La plupart des activités liées à Volkswagen AM sont concentrées au centre d'impression 3D des constructeurs automobiles à Wolfsburg, en Allemagne.

Au centre, le groupe teste les technologies de FA, tout en produisant des outillages et des pièces d'usage final. Pour les séries de production plus importantes, Volkswagen fait généralement appel à des prestataires de services AM externes.

L'outillage est un cas d'utilisation important pour l'impression 3D chez Volkswagen. En 2014, la société a commencé à piloter les imprimantes 3D de bureau d'Ultimaker pour produire des équipements d'outillage dans l'usine Volkswagen Autoeuropa au Portugal.

Depuis le succès du pilote, Volkswagen a presque entièrement basculé sa production d'outillage vers l'impression 3D.

Les véhicules électriques sont également un moteur important pour les nouvelles technologies de fabrication chez VW. Volkswagen Motorsport, par exemple, a utilisé l'impression 3D pour le développement de son I.D. électrique. Voiture de course R Pikes Peak.

N'ayant que huit mois pour développer la voiture, l'équipe Volkswagen a misé sur l'impression 3D pour accélérer le processus et respecter ses délais de développement. En permettant un processus de développement extrêmement flexible et très rapide, l'impression 3D a aidé Volkswagen Motorsport à mettre la voiture sur la route dans les délais.

Les marques de luxe du groupe Volkswagen comme Porsche et Bugatti utilisent également régulièrement la MA. Par exemple, Porsche utilise l'impression 3D pour produire des pièces de rechange pour les voitures classiques, et Bugatti applique l'impression 3D en métal pour produire des pièces comme des étriers de frein en titane pour la voiture Bugatti Chiron.

Plus récemment, Bugatti a collaboré avec APWORKS sur des finitions d'échappement imprimées en 3D, également pour la Bugatti Chiron. La paire de finitions d'échappement en titane, faisant partie de la partie arrière de la voiture, sert à réduire les turbulences et à améliorer le comportement de la direction à grande vitesse.

Volkswagen repousse activement les limites de l'impression 3D métal dans l'automobile. Une indication en est le partenariat avec HP et GKN pour l'utilisation de la nouvelle technologie de jet de liant à jet métallique de HP.

Grâce à cette collaboration, l'unité d'outillage de la marque Volkswagen sur le site de Wolfsburg sera bientôt en mesure d'imprimer un volume important de pièces en acier, mesurant entre 2 et 5 cm de longueur.

3. Pétrole et gaz :ExxonMobil

L'industrie pétrolière et gazière a montré une adoption lente mais régulière de l'impression 3D industrielle ces dernières années. Le principal avantage de l'impression 3D pour l'industrie pétrolière et gazière continue de résider dans sa capacité à réduire le temps nécessaire pour produire des prototypes complexes.

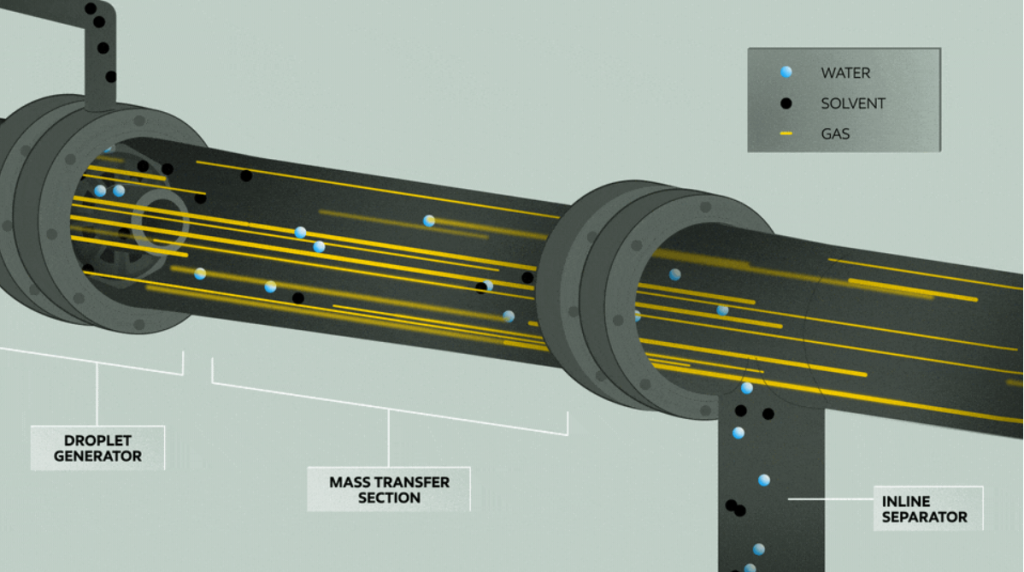

Ce cas d'utilisation a été présenté par Exxon Mobil, qui a utilisé l'impression 3D pour le développement de sa technologie cMIST™. Le système cMIST™ élimine les impuretés telles que H2O, CO2 et H2S de la production de gaz naturel pour atteindre les normes de sécurité et de qualité du gaz.

Plus précisément, le système cMIST™ comprend deux composants essentiels. L'un est appelé générateur de gouttelettes. Développé par ExxonMobil, le générateur breveté pulvérise des gouttelettes de solvant qui capturent l'eau pénétrant le gaz.

Le deuxième composant est un séparateur en ligne. Activés par la vitesse générée par des millions de pieds cubes de gaz naturel traversant le pipeline, les séparateurs aident à évacuer l'eau et d'autres impuretés du pipeline.

Pour garantir performances et fiabilité, ExxonMobil a rapidement prototypé des générateurs de gouttelettes. Grâce à l'impression 3D, il a été possible d'accélérer le développement du générateur de gouttelettes en déployant rapidement des modèles et en permettant aux ingénieurs de conception d'effectuer des optimisations rapides.

Bien qu'il ne s'agisse que d'un petit composant, ExxonMobil est convaincu que cet élément sera essentiel pour permettre une plus grande production de gaz naturel à combustion plus propre dans des réservoirs non conventionnels et des sites offshore en eaux profondes difficiles.

4. Énergie :Équinor

Equinor est une société d'énergie qui se concentre sur le développement de l'énergie pétrolière, gazière, éolienne et solaire.

Comme de nombreuses autres sociétés Fortune 500, Equinor a largement utilisé l'impression 3D pour créer des prototypes de produits. Mais en plus de cela, l'entreprise a maintenant commencé à explorer la technologie pour la production de pièces de rechange.

L'approvisionnement en pièces de rechange pose plusieurs défis, dont la clé est de longs délais de livraison.

L'entreprise estime que l'impression 3D peut résoudre ce défi pour certaines pièces détachées difficiles à obtenir. L'impression 3D ne nécessite pas de grandes lignes de production et permet une production à la demande. Cela signifie qu'Equinor peut produire la pièce dont ils ont besoin lorsque le besoin s'en fait sentir.

Un exemple d'une telle pièce est un ventilateur de refroidissement pour moteur électrique. Equinor a eu du mal à trouver de nouveaux ventilateurs de refroidissement sur le marché pour remplacer les pièces cassées. L'alternative était d'acheter un tout nouveau moteur électrique. Mais en imprimant en 3D un nouveau ventilateur de refroidissement, l'entreprise a pu éviter cette dépense, économisant à la fois du temps et de l'argent.

À l'avenir, Equinor envisage que l'impression 3D sera la technologie clé qui facilitera le passage d'un inventaire physique à un entrepôt virtuel.

Il serait particulièrement intéressant de disposer de centres 3D équipés d'inventaire numérique à proximité des bases d'approvisionnement le long du littoral. Cela permettra finalement à certains composants d'être livrés plus rapidement et potentiellement moins cher qu'aujourd'hui.

5. Biens de consommation :L'Oréal

Dans le monde des biens de consommation, les attentes des consommateurs et leurs habitudes d'achat évoluent à un rythme exponentiel.

Pour suivre les changements, L'Oréal, sans doute la plus grande marque de soins personnels au monde, a entamé sa transformation numérique, tirée notamment par l'impression 3D, dans le but de réduire le délai de mise sur le marché des nouveaux produits.

Et cela explique l'évolution rapide de la technologie chez L'Oréal.

Alors que l'entreprise utilise l'impression 3D depuis plus de 27 ans, les applications étaient principalement dans le domaine du prototypage rapide d'emballages. Cependant, depuis 2018, l'utilisation de la FA chez L'Oréal s'est considérablement développée.

Lire aussi :Comment L'Oréal accélère la mise sur le marché avec l'impression 3D et le logiciel MES et Workflow d'AMFG

Au cours des dernières années, l'impression 3D chez L'Oréal est devenue une technologie critique pour les prototypes fonctionnels, les composants pour les lignes d'automatisation, les pièces détachées et les séries limitées d'emballages directement imprimés en 3D.

Pour accélérer la transformation numérique, L'Oréal a déjà équipé 25 de ses 40 sites de production mondiaux en technologie FA, comprenant à la fois des machines polymères et métalliques.

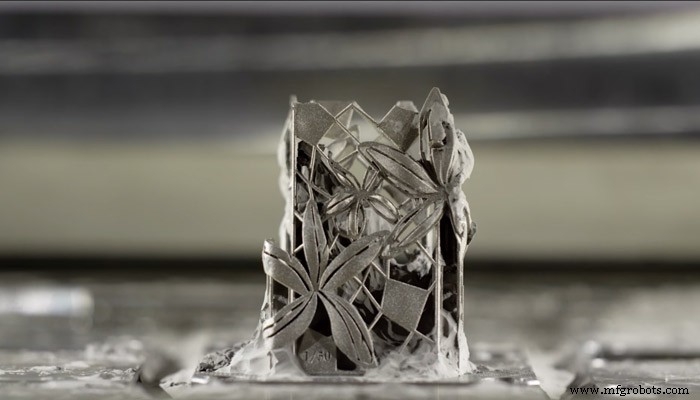

L'exemple le plus récent d'utilisation de l'impression 3D en production directe provient de la collection de parfums La Maison Jasmins Massipane Lancôme. Le parfum en série limitée présente un emballage métallique complexe imprimé en 3D de fleurs de jasmin.

L'Oréal vise à accroître l'utilisation de l'impression 3D pour des applications similaires, dans le but ultime de créer de nouvelles expériences pour ses consommateurs.

À l'avenir, l'adoption de la FA pourrait être la clé du maintien de son succès à long terme dans un paysage de fabrication et de vente au détail en rapide mutation.

6. Santé :Medtronic

Le fabricant mondial de dispositifs médicaux, Medtronic, utilise largement l'impression 3D dans le développement de ses dispositifs depuis de nombreuses années.

Les applications incluent non seulement des prototypes d'appareils, mais également des modèles 3D de diverses anatomies humaines qui permettent aux concepteurs de produits d'apprendre à améliorer la façon dont leurs appareils se déploient et fonctionnent à l'intérieur du corps.

D'autres modèles imprimés en 3D permettent aux médecins de pratiquer des procédures sur des simulations réalistes. De cette façon, ils sont mieux préparés lorsqu'il est temps d'effectuer la véritable intervention chirurgicale.

Medtronic a également récemment commencé à utiliser l'impression 3D au-delà du prototypage, et les progrès réalisés dans ce domaine sont impressionnants.

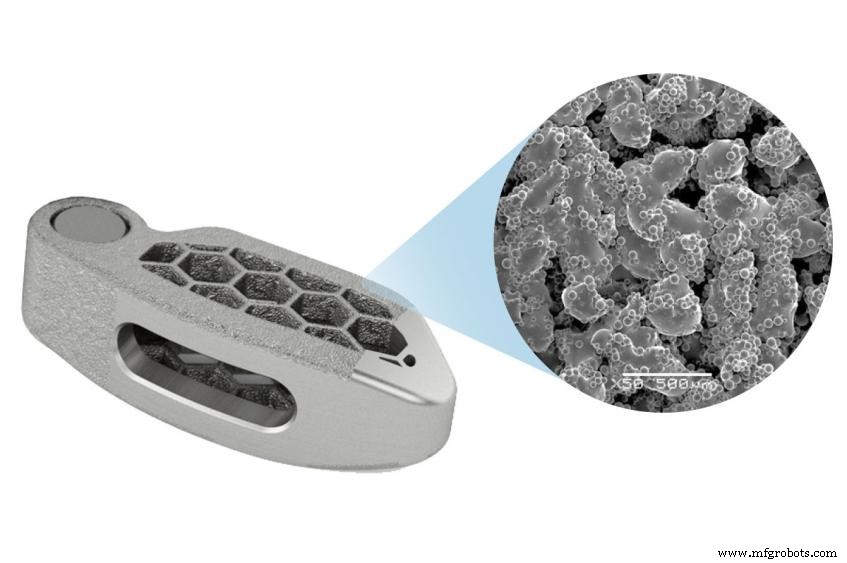

En 2018, la société a lancé une plate-forme d'impression 3D, TiONIC Technology, dans le but de permettre des conceptions plus complexes et des technologies de surface intégrées pour les implants rachidiens.

Cela a conduit au lancement d'un implant rachidien complexe en titane, le système spinal ARTiC-L, qui incorpore une structure en nid d'abeille pour favoriser l'ostéointégration, un processus qui permet à un implant de devenir une partie permanente du corps.

Un autre domaine d'intérêt pour Medtronic est la combinaison de l'impression 3D et de la médecine régénérative. Cette combinaison permettra à Medtronic de créer des tissus bioartificiels et, à terme, des organes implantables.

7. Chemin de fer :Deutsche Bahn

La compagnie ferroviaire allemande, Deutsche Bahn, a été l'une des pionnières dans l'adoption de l'impression 3D pour la maintenance des trains.

Au cours des quatre dernières années, Deutsche Bahn a imprimé plus de 10 000 pièces pour plus de 130 cas d'utilisation différents. Parmi eux, des pièces de machines à café, des patères, des couvre-volants, des cadres d'appui-tête et même des panneaux de signalisation en braille pour les voyageurs aveugles.

La plupart des pièces ne peuvent plus être disponibles, ce qui complique leur achat et entraîne un temps d'arrêt du véhicule d'un mois.

Un exemple d'une telle pièce est un couvercle de roulement d'essieu pour une locomotive de classe 294. Ce modèle a été mis en service dans les années 1960 et 1970, et il manque des pièces de rechange pour certains composants, comme ce capot.

Traditionnellement, la Deutsche Bahn devait faire produire une nouvelle pièce, en utilisant un procédé de moulage. Cependant, cette méthode implique généralement des quantités minimales d'achat élevées et la livraison des pièces peut prendre plusieurs mois.

La FA était une alternative évidente, car elle était capable de créer cette pièce plus rapidement et à la demande. L'entreprise s'est tournée vers un bureau de service, qui a imprimé en 3D un couvercle de roulement à l'aide de la technologie de fabrication additive Wire Arc (WAAM).

La pièce, qui pèse 13 kg, a été imprimée en seulement 7 heures, offrant à la Deutsche Bahn des avantages tels qu'une disponibilité accrue des pièces et des coûts de fabrication considérablement réduits.

La Deutsche Bahn est également membre de Mobility goes Additive (MGA), un réseau allemand qui accélère l'impression 3D dans les transports.

Grâce à cette adhésion, la société vise à promouvoir l'adoption de la FA dans l'industrie ferroviaire. L'une des réalisations récentes de MGA comprend la première approbation pour l'utilisation d'un lien de suspension de frein imprimé en 3D, une pièce très chargée qui fonctionne dans l'unité de freinage d'un train.

Compte tenu des récents développements, l'utilisation de la FA par la Deutsche Bahn devrait s'accélérer, augmentant encore l'application de composants et de pièces de rechange imprimés en 3D dans le secteur ferroviaire.

8. Produits industriels :Caterpillar

Caterpillar, le principal fabricant d'équipements lourds en termes de chiffre d'affaires, a commencé à utiliser l'impression 3D en 1991 avec une machine SLA et a progressivement étendu l'utilisation de la technologie pour les applications de prototypage au fil du temps.

En 2016, la firme a lancé son Additive Manufacturing Factory, qui abritait à l'époque 10 imprimantes 3D industrielles, dont une imprimante 3D à résine Carbon M1. L'année prochaine, l'entreprise a commencé à imprimer en 3D sa première pièce d'utilisation finale, un tourbillon de carburant, via sa filiale Solar Turbines.

En partenariat avec FIT AG, Caterpillar imprime en 3D des pièces en aluminium et en titane. Cet accord de trois ans a été annoncé en 2017 et nous n'avons pas encore entendu parler de son résultat.

En 2018, Caterpillar aurait publié plus de 80 pièces imprimées en 3D, non seulement pour aider leur chaîne d'approvisionnement, mais aussi pour tirer parti de conceptions améliorées.

Pour ses clients, l'impression 3D chez Caterpillar permet de produire des pièces de rechange pour des machines plus anciennes. Parfois, les clients ont des machines plus anciennes avec des pièces qui ne sont pas facilement disponibles. Avec AM, l'équipe AM peut imprimer des pièces difficiles à acquérir en quelques heures, au lieu des semaines ou des mois qu'il faudrait pour les faire passer par les canaux normaux.

9. Chimique :BASF

L'un des plus grands producteurs de produits chimiques au monde, BASF développe et fournit une large gamme de filaments, de résines et de poudres d'impression 3D au sein de son vaste portefeuille de matériaux.

Figure de proue de l'industrie de l'impression 3D, la société a établi des partenariats de matériaux clés avec divers fabricants d'imprimantes 3D, notamment HP, BigRep, Essentium, BCN3D et plus encore.

En 2017, BASF est allé encore plus loin en créant une filiale à 100 %, BASF 3D Printing Solutions GmbH (B3DPS), pour développer le domaine d'activité de l'entreprise dans l'industrie de l'impression 3D. L'année dernière, BASF a annoncé que B3DPS allait changer son nom pour Forward AM.

Cependant, l'implication de BASF dans l'industrie de l'impression 3D ne se limite pas au développement de matériaux. BASF a réalisé plusieurs investissements dans des entreprises d'impression 3D au fil des ans et a également acquis l'année dernière l'un des plus grands bureaux de services d'impression 3D français, Sculpteo.

De toute évidence, BASF voit un brillant avenir dans l'impression 3D. Avec l'augmentation continue des ventes d'imprimantes 3D professionnelles, tous ces systèmes nécessiteront en fin de compte des matériaux polymères puissants et de qualité pour être utilisés au mieux - et BASF a ouvert la voie pour devenir l'un des principaux fournisseurs de solutions.

Fortune 500 pilote l'industrialisation de l'impression 3D

Le fait que de nombreuses entreprises du Fortune 500 adoptent l'impression 3D témoigne clairement de leur volonté d'investir dans des technologies émergentes et potentiellement perturbatrices.

Ce qui est également passionnant, c'est la volonté des entreprises figurant dans cette liste de piloter l'industrialisation de l'impression 3D - via le développement de nouvelles applications et de nouveaux matériaux, des collaborations industrielles et le soutien de startups émergentes.

Les parcours d'impression 3D que nous avons mis en évidence fournissent également des conseils aux entreprises qui commencent tout juste à envisager la technologie :commencez petit, avec des applications telles que des modèles de prototypage et des outils. Cela permet d'équilibrer les avantages par rapport aux coûts, tout en augmentant progressivement votre expertise en FA.

impression en 3D

- Les entreprises internationales qui investissent dans la recherche sur l'impression 3D

- The Economist :l'impression 3D industrielle prend son envol

- Pourquoi les entreprises choisissent-elles d'acheter des robots industriels ?

- Trois entreprises qui cherchent à bloquer la chaîne d'approvisionnement

- Où en sont les entreprises industrielles dans leur transformation digitale ?

- Quels sont les niveaux de maintenance industrielle ?

- 10 projets Open Source de bricolage stimulants qui utilisent l'impression 3D

- Impression 3D FDM :de bureau ou industrielle

- L'impact du coronavirus sur l'automatisation industrielle