Entretien d'experts :Davide Marini, PDG d'Inkbit, sur le potentiel de l'impression 3D à jet d'encre multi-matériaux

L'impression 3D devient un processus plus intelligent, car de plus en plus d'entreprises cherchent à intégrer Intelligence (IA) dans la technologie. Un exemple est Inkbit, une start-up basée aux États-Unis, qui a développé une impression 3D à jet d'encre multi-matériaux "avec des yeux et des cerveaux".

Bien que l'impression 3D multi-matériaux existe depuis un certain temps, la technologie a été principalement utilisée à des fins de prototypage. Inkbit vise à révolutionner la technologie en développant une imprimante 3D à jet d'encre capable de produire des pièces finies.

Pour en savoir plus sur la nouvelle technologie multi-matériaux, nous avons rencontré le PDG d'Inkbit, Davide Marini.

Dans l'interview, Marini explique ce qui rend la technologie d'Inkbit si unique, ses applications clés et partage également les perspectives de l'entreprise pour l'année à venir.

Pouvez-vous me parler d'Inkbit ?

J'ai été présenté aux inventeurs de la technologie d'Inkbit alors qu'ils travaillaient encore sur leur premier prototype au MIT. À l'époque, je connaissais très peu l'impression 3D, mais l'idée de doter une machine d'une paire d'yeux a immédiatement captivé mon imagination. Nous avons finalement sorti Inkbit du MIT à l'été 2017.

L'aspect différenciateur clé de notre technologie est un système de vision, intégré à notre imprimante 3D, qui rend la machine intelligente.

Comme vous le savez, l'impression 3D fonctionne couche par couche, mais dans notre machine, chaque couche est numérisée à une résolution du micron immédiatement après le dépôt. S'il y a des écarts par rapport à la géométrie attendue, ils sont immédiatement corrigés en temps réel en remappant la couche suivante.

Cet élément prend en charge toutes les erreurs aléatoires. Par exemple, il peut s'agir d'une buse bouchée dans la tête d'impression ou de tout type d'erreur qui n'est pas prévisible. L'aspect intéressant d'avoir un système de vision intégré est que, non seulement il nous permet de corriger ces erreurs aléatoires, mais il nous permet également de prédire le comportement du matériau pendant le processus d'impression.

Et nous le faisons parce que nous avons accès à l'ensemble de données de chaque analyse de chaque couche. Disons, par exemple, qu'un matériau a tendance à se rétracter; parce que nous scannons chaque couche, la machine peut apprendre le comportement particulier de ce matériau particulier. Ainsi, la prochaine fois, elle imprimera une géométrie légèrement plus grande pour compenser le retrait à l'avance.

C'est parce que nous avons un système de vision intégré à la machine, et avons doté la machine d'une paire d'yeux, que nous pouvons désormais créer des algorithmes d'IA spécialisés pour anticiper les erreurs systématiques pouvant provenir du comportement spécifique d'un matériau, comme le retrait, l'écoulement, etc.

Il y a aussi un autre avantage :chaque pièce que nous imprimons est livré avec un enregistrement numérique. C'est possible parce que nous scannons chaque couche afin que nous puissions, essentiellement, reconstruire - presque comme dans un scanner médical - chaque partie à la fin de l'impression. Cela permet aux clients d'effectuer un contrôle qualité à 100 %.

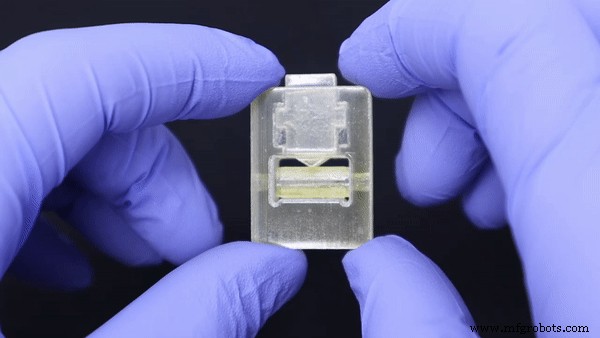

Supposons, par exemple, que vous souhaitiez imprimer un collecteur de fluide très complexe, avec une structure complexe de canaux internes. Comment savez-vous que ce que vous avez imprimé est réellement ce que vous vouliez ?

Dans notre cas, nous le savons, car l'impression a été scannée à chaque couche. C'est un gros avantage pour le client.

Enfin, grâce à notre système de vision, notre imprimeur fabrique des pièces de manière purement sans contact. Il n'y a donc pas besoin d'un appareil de planage mécanique, qui est aujourd'hui requis par le jet de matière. Et cela nous permet d'imprimer avec de meilleurs matériaux.

Comme on le voit, nous avons beaucoup d'avantages, mais ils se résument tous à un seul principe, qui est l'idée d'un système de vision intégré à la machine.

En quoi votre technologie diffère-t-elle des autres technologies actuellement disponible ?

En termes d'avantages pour le client, il n'existe pas aujourd'hui une seule solution, du moins à ma connaissance, qui permette d'imprimer en 3D différents matériaux dans la même pièce, et avec des matériaux de qualité production.

Si vous imaginez une matrice deux par deux, où sur l'axe X, nous mettons, disons, un seul matériau par rapport à plusieurs matériaux, et sur l'axe Y, nous mettons le prototypage par rapport à la production - que deux par deux matrices sont entièrement renseignées, à l'exception d'une case :multi-matériaux pour la production.

Aujourd'hui, personne ne joue dans cet espace car il n'y a pas de technologie pour le faire. Par exemple, les machines Polyjet fabriquent des pièces incroyablement belles, mais ces imprimantes ont été conçues pour fabriquer des prototypes, ou des pièces qui ressemblent et se sentent comme de vrais produits mais ne peuvent pas être utilisées dans le monde réel. C'est principalement parce que les matériaux n'étaient pas destinés à cette fin; ils ne sont pas capables de résister au traitement sévère qu'ils recevraient dans une partie, disons par exemple, pour une voiture.

De même, des technologies comme Multi Jet Fusion et FDM, peuvent fabriquer des pièces avec d'excellentes propriétés mécaniques, mais ce sont toutes des pièces mono-matériau.

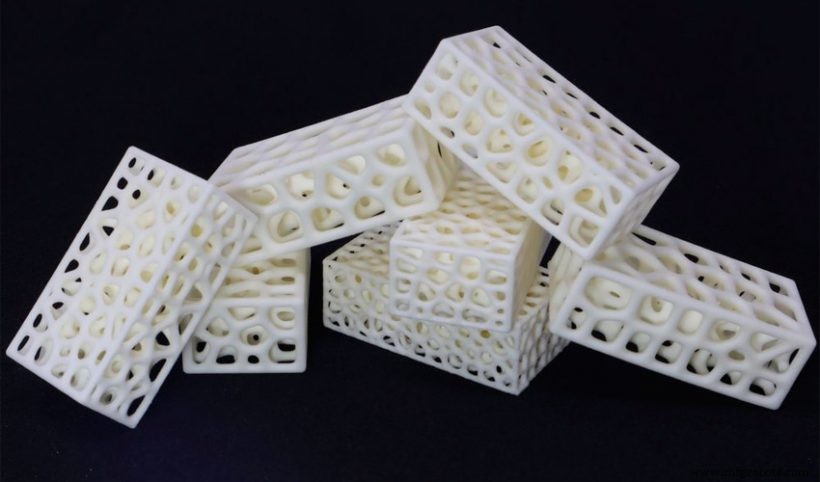

Notre technologie permet d'exploiter la puissance du jet d'encre, une technologie qui existe depuis de nombreuses années, et de l'utiliser dans le monde de la production.

Notre machine est conçue pour la production, pour fabriquer des pièces qui contiennent, par exemple, à la fois une zone molle et une zone rigide, dans la même construction. Supposons, par exemple, que vous souhaitiez créer une chaussure de course athlétique contenant à la fois des parties rigides et souples dans la même impression. Nous voulons pouvoir le faire. En termes d'applications, nous regardons le domaine médical où l'on a parfois besoin de pièces multi-matériaux.

En termes de bénéfices pour le client, nous souhaitons développer une plateforme multi-matériaux, avec production - des matériaux de qualité et avec le type de fiabilité et de cohérence qui est nécessaire pour de véritables pièces de production à grand volume, et dans un format qui permet un contrôle qualité à 100 %.

Pourriez-vous développer les types de matériaux que vous produisez et leurs avantages, en termes d'applications ?

Pour le moment, nous avons 3 matériaux, avec des plans pour en développer d'autres à l'avenir.

Tout d'abord, nous avons un époxy qui est un matériau résistant aux hautes températures. Et cela peut être utilisé dans des applications comme l'électronique, ou dans des domaines qui nécessitent le mouvement et la distribution de fluides à haute température. Notre matériau est un véritable époxy, pas un mélange de différentes chimies.

Les 2 autres matériaux sont des matériaux biocompatibles rigides et élastomères. Le matériau élastomère est particulièrement intéressant, car il a un allongement à la rupture très élevé – environ 800 %.

Inkbit a récemment annoncé un tour de table de 12 millions de dollars. Qu'est-ce que cela signifie pour Inkbit à l'avenir et comment cela joue-t-il dans vos projets futurs ?

Nous avons décidé d'inviter des investisseurs stratégiques à Inkbit, car nous croyons beaucoup aux partenariats. Et je crois que pour développer les meilleures machines et fabriquer les meilleures technologies, notamment en impression 3D, cela nécessite une expertise dans tellement de domaines différents.

Par exemple, pour fabriquer une machine d'impression 3D exceptionnelle pour la production, il faut une expertise dans trois domaines différents. Cela nécessite de maîtriser le matériel, la chimie et les logiciels de pointe, surtout lorsqu'on parle d'IA.

Donc c'est juste vraiment, vraiment difficile, surtout pour une start-up, de maîtriser les 3, car cela équivaut à démarrer 3 entreprises différentes.

J'aime beaucoup travailler en partenariat avec des entreprises leaders existantes et expertes dans leur domaine. Ensemble, nous pouvons apporter au monde quelque chose de vraiment spectaculaire. J'ai donc invité des entreprises dans tous ces domaines.

Nous avons deux entreprises de matériaux - DSM et 3M - certaines des plus grandes entreprises de matériaux au monde, et Stratasys, qui est le leader mondial de l'impression 3D, notamment parce qu'ils ont inventé le jet d'encre. Ce sont donc les experts mondiaux de la technologie jet d'encre.

Nous avons également une société britannique, Ocado. La raison pour laquelle nous les aimons vraiment est qu'ils nous apportent des applications spécifiques en robotique.

Quels sont les défis que vous voyez lorsqu'il s'agit d'accélérer l'adoption de l'impression 3D ?

La première chose, je dirais, ce sont les matériaux. Nous n'avons pas encore de matériaux au moins équivalents aux matériaux non imprimés en 3D, du moins dans le domaine des polymères. J'oserais même dire que l'impression 3D devrait pouvoir offrir de meilleurs matériaux que ceux qui sont disponibles aujourd'hui pour le moulage par injection, mais il reste encore beaucoup de chemin à parcourir. Les matériaux sont donc le défi numéro un.

Le deuxième défi est la fiabilité et la précision des machines. C'est-à-dire s'assurer que les machines fabriquent systématiquement des pièces fidèles à leur modèle 3D et peuvent fonctionner en continu pendant de longues périodes.

Et le troisième, je dirais, a à voir avec l'état d'esprit du concepteur de produits, où les ingénieurs et les concepteurs de produits sont encore habitués à penser en termes de moulage par injection, alors que l'impression 3D offre une espace de conception plus large. Il faudra du temps pour faire prendre conscience aux gens des opportunités offertes par l'impression 3D. Mais c'est plus une opportunité qu'un défi.

Comment allez-vous relever le défi de changer l'état d'esprit des gens ?

Pour ce faire, nous nous concentrons sur les applications et développons à la fois les matériaux et la machine en étroite collaboration avec nos clients.

Ainsi, à titre d'exemple, nous avons travaillé avec Johnson et Johnson sur un produit qu'ils fabriquaient par moulage par injection. Mais lorsqu'ils sont venus nous voir, ils nous ont invités à apporter notre propre contribution à la conception elle-même, ce qui a nécessité la conception d'un nouveau matériau imprimable en 3D.

En collaboration avec J&J, nous avons conçu un matériau spécifique pour cela. application. Notre système étant très modulaire, nous pourrons également concevoir une machine complète qui fabriquera le produit.

Par conséquent, notre approche du marché sera très axée sur les applications. Cela signifie que nous voulons être proches du client; nous voulons d'abord savoir exactement quel produit le client voudra créer, puis nous concevrons l'ensemble du travail.

Comment voyez-vous l'évolution de la fabrication additive au cours des 5 prochaines années ?

Je pense que la FA a le potentiel de changer le monde. Je pense aussi que nous avons la chance de vivre à une époque où, sous nos yeux, il y a une révolution dans la façon dont les produits sont fabriqués. Je suis en fait très intrigué par l'idée d'offrir la puissance d'une ligne de fabrication à tout le monde.

Que réserve 2020 pour Inkbit ?

L'aspect le plus excitant de l'année prochaine sera de tester nos machines sur les sites des clients. Nous allons donc construire quelques exemplaires de notre machine et ce sera notre prototype alpha. Et nous recherchons des adopteurs précoces. Nous voulons sélectionner quelques sites, quelques clients intéressés à tester la machine sur leur site.

Cela se produira dans les 18 prochains mois, une fois que nous aurons terminé la phase de conception finale de notre prototype actuel. Et donc je dirais que d'ici 18 mois, nous voulons avoir au moins 5 partenariats pour 5 installations bêta. Donc, ce sera l'aspect le plus excitant de l'installation de notre machine dans l'usine.

Pour en savoir plus sur Inkbit, visitez :https://inkbit3d.com/

impression en 3D

- Entretien avec un expert :professeur Neil Hopkinson, directeur de l'impression 3D chez Xaar

- Entretien avec un expert :Philip Cotton, fondateur de 3Dfilemarket.com

- Entretien avec un expert :Dr Alvaro Goyanes de FabRx

- Entretien d'experts :Felix Ewald, PDG de DyeMansion

- L'impression 3D multi-matériaux pourrait-elle être la prochaine étape pour la FA ?

- Entretien d'experts :Duncan McCallum, PDG de Digital Alloys, sur l'impression Joule et l'avenir de l'impression 3D sur métal

- Entretien d'experts :Guillaume de Calan, PDG de Nanoe, sur l'avenir de l'impression 3D céramique

- Entretien d'experts :John Kawola, président d'Ultimaker, sur l'avenir de l'impression 3D

- Comment Ford Motor Company innove l'impression 3D pour l'industrie automobile :entretien d'expert avec Harold Sears