Entretien d'experts :Simon Fried, cofondateur de Nano Dimension, sur l'essor de l'impression 3D pour l'électronique

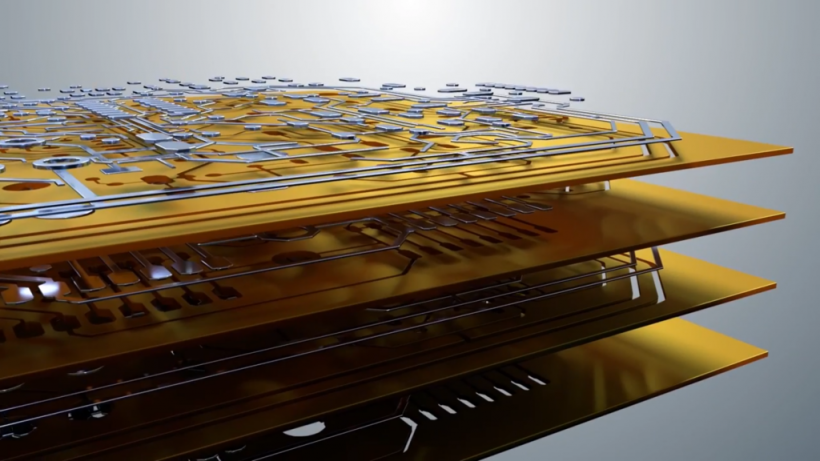

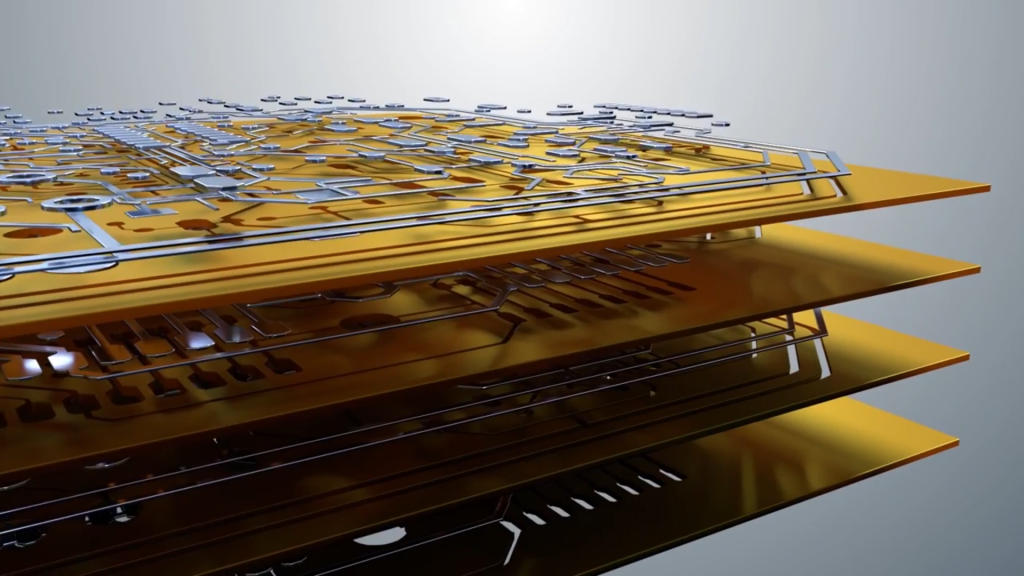

Le monde de l'électronique est un domaine jeune mais en plein essor pour l'impression 3D. Des drones aux satellites en passant par les ordinateurs portables et les smartphones, les appareils électroniques jouent un rôle de plus en plus important dans nos vies. Cependant, pour fonctionner, ces appareils dépendent de composants électroniques tels que des cartes de circuits imprimés (PCB), des antennes et des capteurs.

L'impression 3D redéfinit la façon dont ces composants ont traditionnellement été conçus en partie en permettant un développement de produits plus rapide et une plus grande complexité de conception, notamment dans le domaine des géométries non planes (c'est-à-dire non planes).

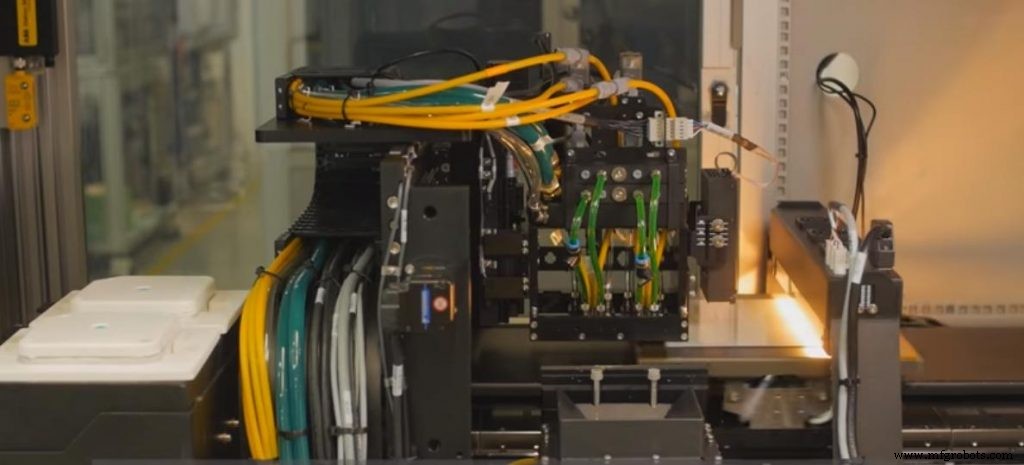

Nano dimension est une entreprise leader dans le domaine de la fabrication additive pour l'électronique imprimée. Fondée en 2012, la société israélienne a développé sa propre technologie, le DragonFly Pro System, capable d'imprimer simultanément en 3D des métaux et des polymères diélectriques. Grâce à cette technologie, les entreprises sont en mesure d'imprimer des prototypes en 3D en interne, plus rapidement et à moindre coût.

Dans l'interview d'experts de cette semaine, nous nous sommes entretenus avec Simon Fried, co-fondateur et président de Nano Dimension, pour discuter de l'essor de l'impression 3D pour l'électronique et de la façon dont Nano Dimension ouvre la voie à cet unique candidature.

Pouvez-vous nous parler un peu de Nano Dimension ?

Nano Dimension propose exclusivement la fabrication additive pour l'électronique. Auparavant, les ingénieurs électriciens n'avaient pas le luxe de pouvoir tester une idée en utilisant l'impression 3D. De plus, les problèmes rencontrés par les ingénieurs électriciens aujourd'hui, tels que l'énorme quantité de planification et d'externalisation à des tiers, peuvent être résolus en pouvant imprimer en 3D des circuits électriques. Ainsi, notre solution offre la liberté, la flexibilité, le secret et la praticité générale que l'impression 3D offre dans le contexte mécanique et l'amenant à l'électronique. C'est un aspect.

En parlant spécifiquement de votre technologie DragonFly Pro System, pourriez-vous en dire plus sur la valeur qu'elle apporte ?

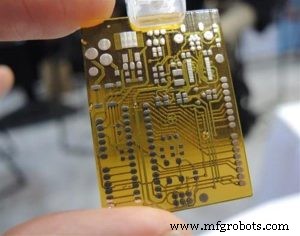

Bien sûr, imaginez que vous êtes un ingénieur électricien qui doit concevoir le prochain PCB (circuit imprimé) pour le prochain produit de votre employeur. La première chose que vous devez faire est de déterminer ce qui doit fonctionner dans le produit et quels sont les bons composants et capteurs à utiliser. C'est généralement ainsi qu'une planche est conçue. Et cela se fait à l'aide du logiciel EDA (Electronic Design Automation) - essentiellement, vous utilisez un logiciel de conception sophistiqué et vous effectuez souvent également de nombreuses simulations avant d'envoyer votre conception à un fabricant tiers.

Ce que Nano Dimension permet aux ingénieurs électriciens grâce à notre technologie, c'est de concevoir et de fabriquer de manière additive une carte physique pour s'assurer qu'elle a été conçue correctement et voir s'il y a des erreurs, des oublis ou des opportunités d'amélioration. C'est au lieu d'avoir à obtenir un bon de commande ou à faire appel à un tiers pour fabriquer la carte, ce qui peut prendre jusqu'à plusieurs semaines selon la complexité de la conception et la disponibilité du fournisseur.

Avec notre technologie, vous pouvez passer de l'idée à l'impression en une journée environ. Nous avons eu des clients qui ont pu réaliser 6 semaines de travail en une journée et demie parce qu'ils pouvaient imprimer des planches pour les tester eux-mêmes au lieu d'attendre que des fournisseurs tiers les livrent.

En éliminant les intermédiaires en matière de prototypage, nous permettons aux entreprises de prendre plus de risques lors de la conception. Les concepteurs peuvent tester plus d'idées plus fréquemment et aussi développer et tester en secret. Si vous pouvez vous développer rapidement et à moindre coût, le coût de l'échec est réduit, ce qui signifie que les gens n'ont pas peur d'innover.

L'une des raisons pour lesquelles de nombreuses entreprises de défense nous ont contactés est précisément parce qu'elles sont souvent très limitées quant aux conceptions qu'elles peuvent envoyer et à quel fournisseur. Ils réfléchissent longuement avant d'envoyer quoi que ce soit à un tiers - et parfois ils ne sont tout simplement pas autorisés à le faire.

Notre technologie vous permet donc de faire la plupart des choses que la fabrication additive vous permet de faire dans le contexte mécanique mais dans le contexte de l'électronique.

Quels autres avantages la fabrication additive offre-t-elle à l'électronique ?

La fabrication additive vous permet de réaliser des formes et des géométries impossibles à réaliser autrement. Pour un ingénieur électricien habitué à travailler dans un environnement très binaire, tout plan avec des traces de signaux verticaux ou horizontaux, c'est incroyable.

Le monde de l'électronique est beaucoup moins indulgent que disons la tâche d'un ingénieur en mécanique, où vous pouvez résoudre un problème de différentes manières et il n'y a pas beaucoup de contraintes. L'électronique n'a aucun de ces degrés de liberté - elle est définie très précisément par le processus de fabrication traditionnel et les composants que vous prévoyez d'utiliser. Vous êtes donc dans une camisole de force quand il s'agit de concevoir et de fabriquer.

Avec les additifs, vous ouvrez une multitude de nouvelles opportunités de conception pour les ingénieurs électriciens qui sont soudainement capables de faire des choses qui ont des géométries très différentes et non planes, car il y a maintenant beaucoup moins de contraintes concernant la façon dont vous concevez les choses.

Jusqu'à présent, les gens n'avaient jamais pensé à concevoir différemment parce qu'ils ne pouvaient pas faire différemment.

Pour nous, il s'agit d'une approche à deux volets :l'un est que vous voulez laisser les gens fabriquer les circuits imprimés traditionnels et l'électronique RF qu'ils fabriquent aujourd'hui, mais de manière plus efficace, efficiente et indépendante. Mais nous voulons aussi permettre aux gens de commencer à faire des choses différentes, pas seulement de faire les choses différemment. C'est la vision de ce que nous faisons, changer le processus de fabrication, en faire quelque chose qui peut être fait en interne et avec une plus grande liberté de conception en conséquence.

Quels sont certains des défis impliqués dans l'électronique d'impression 3D ?

C'est une fabrication additive très complexe car nous imprimons des métaux et des polymères en même temps. Les métaux sont mieux imprimés à des températures élevées et ont leur propre ensemble d'exigences pour une impression réussie, ce qui est généralement très différent de ce qui est bon pour les polymères. Cela signifie qu'il y a beaucoup de problèmes de matériaux, de processus et de résolution lorsque nous essayons de faire en sorte que les métaux et les polymères s'entendent bien, ce qu'ils ne veulent généralement pas faire.

Nous sommes concentré sur l'impression des deux matériaux fonctionnels, simultanément et à très haute résolution.

Quel est l'état actuel du marché de l'impression 3D électronique ?

L'ensemble du domaine de l'électronique imprimée en 3D est un espace jeune. Il n'y a pas beaucoup d'entreprises qui y sont actives. Mais ce que nous voyons, c'est que l'espace évolue d'une manière assez similaire à la façon dont la fabrication additive traditionnelle a évolué et les premiers utilisateurs de cette nouvelle technologie sont souvent les mêmes entreprises qui ont plongé leurs orteils dans l'eau de l'impression 3D traditionnelle peut-être 10 ans il y a.

Les leaders de l'adoption de la fabrication additive sont le même type d'industries qui progressent désormais vers l'électronique additive. Ce sont donc les organisations de l'aérospatiale, de la défense et de la R&D qui se précipitent pour adopter les systèmes. L'électronique imprimée en 3D est donc une nouvelle technologie passionnante et les entreprises les plus tournées vers l'avenir ou celles ayant des besoins importants en R&D l'adoptent.

Comment voyez-vous l'évolution de la fabrication additive pour l'électronique dans les années à venir ?

Le paysage est vraiment passionnant. Ce que nous voyons, c'est que le monde de la mécanique et le monde de l'électricité se rapprochent de plus en plus. Un élément clé de ce parcours est le logiciel de conception mécanique, comme Autodesk, Solid Edge et SolidWorks. La plupart de ces entreprises s'orientent également vers l'offre de logiciels de conception électrique. Ainsi, le concepteur pourra concevoir des pièces électroniques et mécaniques de manière plus intégrée.

Si nous considérons les types de produits que nous verrons à l'avenir, ce que tout le monde aurait idéalement dans ses produits ou dans ses usines, ce sont des conceptions qui fusionnent élégamment les besoins mécaniques avec le fonctionnel électrique, comme la communication ou informatiques, des besoins.

Avec les téléphones flexibles par exemple, nous voyons que les propriétés mécaniques évoluent rapidement, ce qui signifie que les capacités électriques doivent également évoluer en parallèle. Et nous pouvons regarder des choses comme les wearables - essayer d'obtenir des wearables pour inclure des traces électriques, ce qui est très difficile. De nombreux appareils portables d'aujourd'hui n'offrent pas encore des facteurs de forme optimaux.

Donc, qu'il s'agisse d'appareils portables ou d'autres produits, ces mondes de la mécanique et de l'électricité se rapprochent de plus en plus. Ils doivent faire plus de choses les uns à côté des autres. En fin de compte, ils doivent s'adapter aux objectifs et aux besoins de tous les clients ou utilisateurs. La tendance IoT impose également de nouvelles exigences aux concepteurs qui sont de plus en plus amenés à réfléchir à la manière d'introduire des aspects électriques dans des endroits qui ont historiquement été des pièces « muettes ».

À long terme, nous imaginons que les imprimantes 3D imprimeront des proportions de plus en plus élevées de produits finis, y compris ce qui se fait actuellement sur des machines séparées - que ce soit du côté électrique ou mécanique, de l'assemblage ou même de l'esthétique comme les éléments de coloration - tout va être fait dans les mêmes machines et ces machines vont fabriquer des produits très compliqués et hautement personnalisables.

À court terme, nous pensons que cela va évoluer de la même manière que l'espace additif mécanique a évolué. Au cours des dix dernières années, les gens ont parlé de prototypage rapide et ce n'était qu'un ensemble très restreint d'entreprises qui adoptaient réellement la technologie de fabrication additive. Cela a ensuite été grandement facilité par la possibilité pour les personnes d'accéder à la fabrication additive via des bureaux de service.

Maintenant, l'espace électronique imprimé en 3D est dans la même position - c'est probablement maintenant là où se trouvait l'espace AM traditionnel il y a environ 5 ans. Mais ça va rattraper son retard car il y a plus de prise de conscience maintenant :les ingénieurs électriciens ne viennent pas à la fabrication additive complètement désemparés car ils ont vu ce à quoi leurs collègues mécaniciens ont eu accès et sont déjà capables de faire. Nous verrons donc que cela devient quelque chose qui résout les opportunités de fabrication discrètes probablement plus rapidement que cela n'a été le cas pour les applications mécaniques traditionnelles.

À l'heure actuelle, il s'agit principalement de prototypage rapide, mais cela pourrait ne prendre que quelques années avant que l'on assiste à une fabrication additive électronique en plus grand volume. C'est parce que presque tous les produits aujourd'hui impliquent l'électronique :voitures, ordinateurs personnels, maisons, téléphones. Et maintenant, avec l'avènement de l'Internet des objets, tout va parler à tout. Cela signifie que la plupart des produits seront électrifiés d'une manière ou d'une autre. Donc tout va communiquer et peut-être même calculer dans une certaine mesure.

Avec toutes ces tendances en matière d'électronique, ce n'est jamais arrivé auparavant, qu'il s'agisse d'emballages alimentaires, de voitures ou de dispositifs médicaux comme les implants. Ces choses vont toutes changer, elles vont toutes nécessiter de meilleures façons de faire des choses plus petites ou de meilleures façons de faire des choses plus complexes ou de meilleures façons de faire des choses plus fonctionnelles. De nos jours, ceux-ci nécessiteront finalement que l'électronique s'adapte aux nouvelles exigences.

Vous avez mentionné que l'électronique imprimée en 3D est encore très récente et qu'il y a peu d'entreprises sur le marché. Qu'est-ce qui fait de Nano Dimension un leader du marché dans cet espace ?

Je ne pense pas qu'il existe actuellement d'offres d'entreprise ou professionnelles pour l'électronique imprimée en 3D autre que celle que Nano Dimension a mise sur le marché. De la même manière que vous avez la communauté des fabricants qui pourraient utiliser quelque chose comme une imprimante de type Makerbot pour un usage domestique, il existe quelques entreprises actives dans ce domaine lorsqu'il s'agit d'imprimer des produits électroniques. Mais il n'y a pas d'autres solutions au niveau de l'entreprise.

Nous proposons donc une offre tout à fait unique, un guichet unique pour les ingénieurs électriciens ou les entreprises qui souhaitent changer la façon dont ils conçoivent, fabriquent et innovent en électronique. À ma connaissance, ils ne trouveront une telle solution nulle part ailleurs.

Nano Dimension a travaillé avec des entreprises dans un certain nombre de secteurs verticaux différents. Pourriez-vous donner un exemple de secteur vertical et de cas d'utilisation où votre technologie a été un atout ?

L'aérospatiale et la défense ont été l'un des principaux secteurs verticaux, avec un excellent exemple d'utilisation des antennes.

En ce qui concerne l'électronique d'impression 3D, vous pouvez imprimer des circuits imprimés, des antennes ou des pièces qui sont à la fois structurelles et électriquement fonctionnelles. Cependant, les antennes sont un peu un art noir :lors de leur conception, on ne sait jamais exactement comment elles vont fonctionner. Il faut beaucoup d'itérations et d'essais et d'erreurs avant de savoir que vous avez fait la meilleure conception possible pour ce besoin particulier.

Avec les antennes, nous avons récemment travaillé avec une société appelée Harris Corporation où nous avons réalisé une percée tout à fait passionnante. Harris voulait appliquer la technologie aux antennes et aux tests, ce qui n'était pas un cas d'utilisation que nous avions initialement proposé. Harris nous a aidés à comprendre qu'il s'agit d'une excellente solution pour ceux qui se concentrent également sur la conception d'antennes.

Plus important encore, nous avons constaté que les antennes imprimées en 3D fonctionnaient exactement de la même manière que les antennes de fabrication traditionnelle.

Les antennes sont donc un domaine d'application particulièrement pertinent et il s'inscrit dans cette verticale de l'aérospatiale et de la défense où la fabrication en faible volume d'articles de très grande complexité est un objectif clé. C'est vraiment un point idéal de la fabrication additive en général, où vous voyez la complexité et le faible volume.

Si vous envisagez des volumes de production de plusieurs centaines de millions, alors la fabrication additive n'est la réponse dans aucune industrie, du moins pas encore. Mais c'est certainement dans le créneau de l'aérospatiale, où il n'y a pas tant de question de volume que l'élément de fiabilité et de résolution de problèmes complexes.

Pourquoi l'aérospatiale et la défense ont-elles été un secteur vertical si important ? Les entreprises de défense doivent maintenir un niveau élevé de secret. Une autre contrainte est qu'ils sont limités dans le nombre de fournisseurs avec lesquels ils sont autorisés à travailler, et leurs procédures internes pour transmettre un fichier de conception à un tiers sont incroyablement complexes. Ces types d'entreprises combinent un besoin de sécurité et de fabrication à faible volume car elles travaillent sur des projets discrets et de grande valeur. Et c'est vraiment là que l'additif a décollé, dans les types d'applications mécaniques également. Nous suivons donc le mouvement en termes de découverte où l'application se produit en premier.

Existe-t-il des défis lorsqu'il s'agit de concevoir de l'électronique imprimée en 3D ?

Si vous souhaitez utiliser notre technologie pour fabriquer un circuit imprimé (PCB) vert traditionnel, carré ou rectangulaire et plat, c'est l'espace où vous avez un logiciel d'automatisation de conception électronique.

Si vous souhaitez utiliser notre technologie pour fabriquer un circuit imprimé (PCB) vert traditionnel, carré ou rectangulaire et plat, c'est l'espace où vous avez un logiciel d'automatisation de conception électronique.

Vous avez un logiciel de CAO dans le monde 3D et dans le monde électrique vous avez un logiciel EDA, qui est un logiciel avec lequel nous pouvons travailler directement avec. Si vous utilisez ce logiciel pour concevoir une carte de circuit imprimé, notre logiciel s'interfacera essentiellement avec un logiciel de conception traditionnel et l'imprimera. C'est le flux existant, en utilisant des formats de fichiers existants et nous n'exigeons de personne de faire quelque chose qui n'a pas été fait auparavant.

Là où vous avez des défis du côté du logiciel, c'est lorsque vous commencez à regarder ce qu'on appelle des circuits électroniques non planaires, créant essentiellement des circuits qui ne sont pas plats. Par exemple, au lieu que la carte mère verte soit un rectangle, il peut s'agir d'une pyramide ou d'un cube car cette forme s'adapte de manière plus optimale à un espace particulier.

Lorsque vous envisagez de concevoir des composants électroniques tridimensionnels qui n'utilisent pas l'approche traditionnelle de conception à plat de PCB en couches, les ingénieurs électriciens sont aujourd'hui incroyablement limités. Ils ne peuvent pas concevoir une trace électrique autre que plate, car c'est ainsi que les PCB sont traditionnellement fabriqués. Et pourtant, cela pourrait être vraiment utile s'ils pouvaient concevoir des tracés inclinés. Actuellement, si un concepteur veut faire quelque chose de différent, quelque chose qui libère beaucoup de contraintes, comme la conception de circuits non planaires, il devra utiliser un logiciel de CAO mécanique, qui est vraiment destiné aux ingénieurs mécaniciens.

À l'heure actuelle, bien que nos imprimantes soient certainement capables d'imprimer des géométries non planes, il n'existe actuellement aucun logiciel EDA capable de concevoir de telles pièces. C'est pourquoi nous voyons maintenant de grandes entreprises comme Siemens ou Dassault Systèmes chercher à intégrer les mondes de la conception électrique et mécanique à leurs progiciels. Nano Dimension a développé un complément à SolidWorks qui s'intègre directement à notre système d'impression 3D de précision.

Nous avons également observé la même trajectoire avec l'impression 3D traditionnelle. Si nous remontons une décennie en arrière et demandons aux gens quel logiciel de CAO ils utilisaient pour concevoir des pièces en couleur, le logiciel n'était pas nécessairement en mesure de faciliter de telles conceptions. Même s'il y avait certainement des imprimantes capables de déposer des couleurs d'une manière qui aurait rendu physiquement possible l'impression, tout simplement très difficile ou peut-être impossible à concevoir.

Il y a des choses dans l'espace électrique qui sont comme ça aussi, où l'imprimante peut certainement imprimer, mais nous devrons peut-être attendre quelques années avant que les fonctionnalités du logiciel de conception soient réellement développées.

Alors le logiciel de conception rattrape le matériel ?

Oui, tout à fait. En particulier, dans la zone non plate. Les nouvelles géométries non planes nécessitent un nouveau logiciel de conception qui attend dans les coulisses.

En termes de fabrication additive plus généralement, quels sont les principaux défis auxquels l'industrie est encore confrontée ?

La fabrication additive fait face au défi de ne pas succomber à la deuxième vague de battage publicitaire. Nous connaissons tous la grande bulle de l'impression 3D vers 2010, qui était motivée par le battage médiatique et les attentes excessives, l'industrie étant prise dans son propre récit. Et maintenant, ce que nous voyons est une sorte de répétition de cela avec des personnes utilisant le terme de fabrication additive au lieu d'impression 3D.

La question est donc de savoir si les systèmes commenceront vraiment à livrer à temps pour que cela ne soit pas considéré comme une nouvelle vague de battage publicitaire ? C'est un risque pour tout le monde dans l'industrie. La technologie peut-elle poursuivre sa transition vers la fabrication ?.

Certes, la fabrication additive est maintenant beaucoup plus prête à jouer un rôle de fabrication, c'est donc souvent une question de quel rôle elle jouera en tant qu'outil commercial. Auparavant, il ne s'agissait que d'un outil de prototypage à compression temporelle, mais aujourd'hui, la FA est une technologie que les organisations peuvent adopter comme n'importe quelle autre technologie de fabrication. Ce que nous voyons, ce sont différents types de systèmes de fabrication additive intégrés dans les lignes de fabrication traditionnelles. Le rôle passe des premières étapes de la conception à la fabrication complémentaire en produisant des gabarits et des montages d'essai ou en produisant réellement des pièces finales.

En plus de cela, l'industrie de la fabrication additive a définitivement besoin de solutions pour plus de matériaux. . L'impression 3D est théoriquement capable de produire des pièces d'une grande complexité et fonctionnalité, qu'elles soient mécaniques, biologiques, électriques. Mais pour que cela se produise, il faut avoir suffisamment d'options matérielles. Les polymères se renforcent, une gamme plus large de métaux est désormais imprimable et pour l'électronique, des aspects fonctionnels supplémentaires tels que les constantes diélectriques sont primordiaux.

A côté des matériaux, il y a aussi la question des normes. Pour bien mûrir en tant qu'industrie, vous devez avoir des normes auxquelles tout le monde adhère. Vous devez disposer de processus, tels que des moyens de tracer les produits et d'assurer la protection IP des fichiers. Donc, pour l'industrie, ce sera moins de paillettes et de glamour et plus de détails sur la façon de déployer efficacement ces technologies.

Êtes-vous sûr que la fabrication additive ne succombera pas à la deuxième vague de battage publicitaire ?

J'ai une quantité raisonnable d'espoir car de plus en plus d'entreprises sont engagées en ce moment et nous voyons des stratégies réelles en place plutôt qu'une simple excitation. Je pense donc que oui, il y a suffisamment de grandes entreprises et suffisamment de personnes expérimentées dans l'industrie maintenant, pour qu'elle soit à la hauteur de l'occasion. Alors oui, c'est une grande opportunité non sans défis. Je pense que l'industrie de la fabrication additive tiendra ses promesses.

Quels conseils donneriez-vous à une entreprise qui souhaite adopter la fabrication additive, mais ne sait pas par où commencer ?

Pour une entreprise qui n'a pas ou peu de connaissances en FA, ma recommandation serait de comprendre que la fabrication de ce type est une considération non triviale. C'est un espace complexe avec de nombreux types d'imprimantes, de matériaux, etc. Les technologies que vous décidez d'explorer et d'essayer peuvent ne pas être les bonnes.

Il faut donc être très informé de ce que l'on veut faire exactement et être préparé pour une courbe d'apprentissage — souvent les ingénieurs qui obtiennent le système n'ont pas nécessairement une compréhension approfondie de la façon de le déployer . Nous recommandons certainement aux gens d'en apprendre davantage, ils devraient s'engager avec les bureaux de service le plus tôt possible et commencer à comprendre quelles sont les différentes technologies et les bureaux de service sont un moyen phénoménal de comprendre quelles sont les offres et comment les différentes technologies et matériaux de dépôt sont réellement répondre aux besoins de votre organisation.

Il y a beaucoup d'opportunités et on est mieux servi en les explorant de manière méthodique et en étant prêt à apprendre.

Alors planifiez à l'avance, utilisez des bureaux de service, comprenez les énormes différences entre les différentes approches. Il n'y a pas de "fabrication additive", c'est vraiment quel matériau et quelle machine sont les meilleurs pour votre application particulière.

Enfin, que réserve 2019 à Nano Dimension ?

Nous espérons que 2019 sera pour nous une année aussi formidable que 2018. Bien que je ne puisse pas vraiment commenter les détails, nous continuerons à lancer notre technologie comme nous l'avons fait cette année. Dans l'ensemble, nous sommes convaincus que la fabrication additive d'électronique sera aussi bien reçue que la fabrication additive de pièces mécaniques - et peut-être même plus !

Images avec l'aimable autorisation de Nano Dimension.

Pour en savoir plus sur Nano Dimension, visitez : https://www.nano-di.com/

impression en 3D

- Pourquoi l'impression 3D est à la hausse

- Entretien avec un expert :Dr Alvaro Goyanes de FabRx

- Interview :Terry Wohlers sur le rapport Wohlers 2018, l'essor de l'impression 3D et la direction que prend l'industrie

- Entretien d'experts :Duncan McCallum, PDG de Digital Alloys, sur l'impression Joule et l'avenir de l'impression 3D sur métal

- Entretien d'experts :Guillaume de Calan, PDG de Nanoe, sur l'avenir de l'impression 3D céramique

- Entretien d'experts :John Kawola, président d'Ultimaker, sur l'avenir de l'impression 3D

- Comment Ford Motor Company innove l'impression 3D pour l'industrie automobile :entretien d'expert avec Harold Sears

- Entretien d'experts :Simon Fried, cofondateur de Nano Dimension, sur l'essor de l'impression 3D pour l'électronique

- Impression de l'IoT