12 entreprises repoussant les limites de l'impression 3D

Qu'elles viennent du monde des startups ou des OEM bien établis, les entreprises repoussent les limites de ce qui est possible avec l'impression 3D. De la complexité de la conception aux délais plus courts, l'impression 3D industrielle fournit des solutions innovantes aux applications du monde réel - ce qui explique en partie pourquoi de nombreuses entreprises recherchent des moyens d'intégrer l'impression 3D dans leurs processus de production. Dans cet esprit, nous avons dressé une liste de certaines des entreprises qui étendent véritablement les possibilités de la technologie d'impression 3D.

1. Systèmes de fusion Osseus

L'industrie médicale bénéficie depuis longtemps de l'impression 3D, avec des produits tels que les implants imprimés en 3D ouvrant la voie à des traitements plus spécifiques au patient et à de meilleurs résultats chirurgicaux. Osseus Fusion est une entreprise qui y contribue ; fondée en 2012, la société américaine de dispositifs médicaux utilise la fabrication additive métallique pour développer et produire des produits médicaux pour les interventions vertébrales. Tout récemment, la société a reçu l'approbation de la FDA pour sa famille d'implants de fusion vertébrale imprimés en 3D en titane.

L'appareil est conçu pour minimiser les maux de dos et aider à une guérison plus rapide. Le dispositif en titane posséderait une porosité de 80%, ce qui augmente les chances de réussite de la procédure, grâce à une meilleure fusion tout au long de l'implant. Avec son approbation de la FDA à son actif, la société semble prête à continuer à utiliser la fabrication additive pour ses futurs produits.

2. Luxexcel

Luxexcel est une entreprise belge ayant pour objectif de faire évoluer la fabrication des verres à l'aide de l'impression 3D. Avec sa technologie d'impression 3D propriétaire, Luxexcel utilise un matériau acrylique pour imprimer des lentilles en 3D. Considérée comme la seule entreprise au monde à pouvoir imprimer en 3D des lentilles ophtalmiques, la société offre aux laboratoires d'ophtalmologie et aux professionnels de la vue une nouvelle façon de concevoir des lentilles personnalisées pour leurs patients.

Luxexcel a déjà levé 10 millions de dollars d'investissement pour ses lentilles imprimées en 3D, apportant ainsi pleinement la fabrication additive au marché ophtalmique. Aujourd'hui, elle semble prête à aller plus loin dans ses activités en intégrant ses verres de prescription à des produits de réalité augmentée et virtuelle, ouvrant de nouvelles possibilités pour des lunettes personnalisées et intelligentes.

3. Espace de relativité

Bien que nous soyons encore loin des fusées entièrement imprimées en 3D, la startup de lancement spatial Relativity Space a adopté une approche innovante dans sa création de petits lanceurs. Relativity Space a fait de l'impression 3D le cœur de ses processus de fabrication et de développement, et avec son imprimante 3D métallique exclusive Stargate, la société vise à produire la plupart de sa fusée Terran 1 avec cette technologie, promettant des économies de coûts importantes.

En utilisant l'impression 3D et la robotique, l'entreprise affirme que son système AM peut construire une fusée à partir de zéro en 60 jours, ce qui serait une accélération significative par rapport aux méthodes traditionnelles. La société teste actuellement son moteur Aeos 1 entièrement imprimé en 3D et prévoit de tester sa fusée Terran 1 d'ici la fin de 2020, avec pour objectif de commencer les lancements commerciaux en 2021.

4. BMW

Aux côtés des industries aérospatiale et médicale, le secteur automobile a été à la pointe de la fabrication additive, et BMW ne fait pas exception. Le constructeur automobile allemand utilise déjà cette technologie pour le prototypage, la production d'outillages depuis plusieurs années, ainsi que pour une plus grande personnalisation.

Le concept de personnalisation automobile au sein de BMW a commencé avec sa gamme MINI. Le projet « MINI Yours Customized » permet aux clients de concevoir et de commander leurs propres pièces personnalisées, telles que les seuils de porte et les composants de garniture de cockpit. Ces pièces sont ensuite imprimées en 3D à l'aide d'une gamme de technologies allant du CLIP de Carbon au SLS.

Maintenant, BMW a utilisé avec succès l'impression 3D pour produire un élément métallique pour son modèle i8 Roadster. Les ingénieurs ont créé un support de toit optimisé - un dispositif qui permet de plier et de déplier la capote du véhicule - qui pèse 44% de moins que les versions précédentes. Aujourd'hui, l'entreprise peut imprimer en 3D jusqu'à 238 de ces pièces par plate-forme, faisant du support de toit le premier composant automobile fabriqué en série et fabriqué de manière additive.

Bien qu'il s'agisse d'une étape exemplaire, seul le temps nous dira comment les équipementiers automobiles réussiront à passer d'un prototypage principalement rapide à une production de pièces finales utilisant la technologie d'impression 3D.

5. Moteurs locaux

Local Motors est un autre constructeur automobile qui révolutionne la façon dont les véhicules sont produits. En 2015, la société américaine a présenté le premier véhicule avec une carrosserie entièrement imprimée en 3D. Deux ans plus tard, elle a présenté Olli, le premier véhicule électrique autonome pour le transport local à basse vitesse. La navette autonome est composée d'un certain nombre de composants imprimés en 3D, y compris les enjoliveurs, de nombreuses parties de la structure interne et une grande partie de l'intérieur.

Cette étape a été atteinte grâce à l'entreprise approche unique :Local Motors produit ses véhicules intelligents à la fois de manière collaborative et locale, réduisant ainsi les coûts initiaux et le temps écoulé entre la conception et la production. Actuellement, Local Motors possède trois micro-usines où elle combine la fabrication numérique directe (DDM) avec la co-création communautaire pour la conception de ses véhicules. Et une grande partie du succès de cette approche peut être attribuée à l'impression 3D, y compris la possibilité de créer un véhicule entièrement personnalisable et d'augmenter la vitesse de mise sur le marché.

6. Siemens

Siemens a exploré le potentiel de l'impression 3D tout en stimulant son développement. Par exemple, plus tôt cette année, le géant de la fabrication industrielle a investi 36 millions de dollars dans une installation d'impression 3D au Royaume-Uni et a également lancé un réseau de fabrication additive pour accélérer les applications industrielles de la technologie.

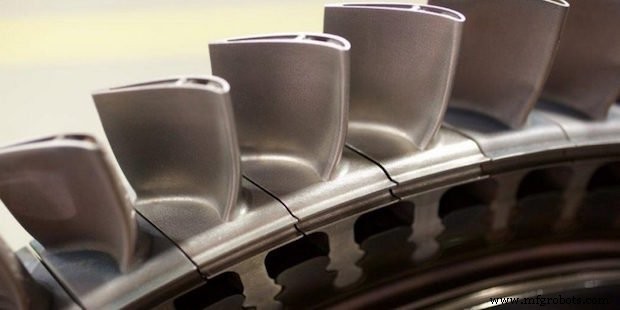

En matière de fabrication, Siemens est un excellent exemple de la façon dont la technologie innovante peut être utilisée avec succès dans la production de pièces de rechange et de pièces finales. Après l'aube de turbine à gaz imprimée en 3D primée de 2017, Siemens a récemment imprimé en 3D des pièces de rechange en métal pour une turbine à vapeur industrielle. Les bagues d'étanchéité à l'huile ont été repensées pour ajouter des améliorations fonctionnelles qui n'auraient pas pu être apportées avec des méthodes de fabrication traditionnelles. En fin de compte, la technologie additive aide l'entreprise à obtenir de meilleures performances de fabrication et de maintenance grâce à une flexibilité de conception accrue et à la capacité de fabriquer à la demande.

7. Général Électrique

General Electric est l'un des plus grands utilisateurs industriels de la technologie d'impression 3D à ce jour. Le géant industriel a tiré parti de la technologie de diverses manières, des prototypes et outils d'impression 3D à la production de pièces hautes performances telles que les buses de carburant et les composants de turbopropulseurs. Plus particulièrement, GE a dévoilé le premier injecteur de carburant imprimé en 3D pour son moteur Leap en 2015.

L'une des rares entreprises à posséder et à exploiter des imprimantes à sable 3D, la société américaine Hoosier Pattern fournit des services de modèles et d'outillage personnalisés et propose l'impression 3D de sable comme méthode de production de ses moules et noyaux. La technologie fonctionne en distribuant de la résine de qualité fonderie dans des couches de sable spécialement conçues pour produire des moules et des noyaux dimensionnellement précis.

L'industrie de la chaussure n'est pas étrangère à l'impression 3D, Adidas et New Balance utilisant déjà cette technologie pour commercialiser de nouveaux produits innovants. Le géant de la chaussure Nike et ses baskets Flyprint, la première tige textile imprimée en 3D de l'industrie, se joignent à eux. Décrite comme "une tige plus légère, plus respirante et plus résistante à l'eau", la nouvelle gamme de baskets utilise la technologie de modélisation des dépôts solides - développée par Nike elle-même. Cette technologie utilise du filament thermoplastique (TPU), bien connu pour sa flexibilité, pour créer la tige.

L'émergence de l'impression 3D en silicone a élargi la vision de ce qui est possible avec la fabrication additive. Le concept d'impression 3D de pièces en silicone a été notoirement difficile, en partie en raison de la nature très visqueuse du matériau. Cependant, ACEO®, une division de Wacker Chemie AG, a défrayé la chronique en 2016 avec le dévoilement de la toute première technologie d'impression 3D en silicone au monde.

Fondée en 2015, Voodoo Manufacturing préside une « usine numérique » de plus de 200 imprimantes 3D de bureau au moment de la rédaction. La société produit des pièces imprimées en 3D, y compris des composants de machines et des jouets, pour ses clients, et aurait imprimé en 3D plus de 400 000 pièces.

Souvent négligée dans le flux de travail de fabrication additive, l'inspection des matériaux et des pièces reste un élément intégral du processus. S'assurer que la pièce est irréprochable en interne est particulièrement crucial pour les applications à forte demande dans les secteurs de l'aérospatiale, de l'automobile et de la médecine.

La société a investi des milliards de dollars dans les technologies additives et a développé des applications pour l'impression 3D dans six entreprises GE tout en gagnant 346 brevets sur les métaux en poudre utilisés dans le procédé additif. En 2016, après avoir acheté des participations majoritaires dans deux grands acteurs industriels de la FA, GE a également créé sa filiale FA GE Additive. Aujourd'hui, GE possède plus de 300 imprimantes 3D et prévoit de vendre 10 000 machines additives au cours de la prochaine décennie et de produire 100 000 pièces additives d'ici 2020.

L'entreprise a rapidement vu les avantages de la fabrication additive depuis l'acquisition de sa première imprimante 3D à sable en 2013. Des délais d'exécution plus courts à une plus grande précision et une réduction du gaspillage de matière, Hoosier est capable d'imprimer des moules et des noyaux en 3D. pour une utilisation en fonderie beaucoup plus rapidement et produire un moulage simple sans avoir besoin d'un outillage coûteux. La technologie permet également d'imprimer des moulages complexes en une seule pièce plutôt que séparément, ce qui accélère considérablement le processus de production.

L'adoption de la fabrication additive par Hoosier Pattern est un autre excellent exemple des avantages concurrentiels que les entreprises peuvent exploiter en investissant dans la technologie.

9. Nike

Le Flyprint lui-même est composé d'un treillis de matériaux fusionnés. Remarquablement, le matériau est à la fois flexible et extensible, et peut être moulé sur le pied du porteur, ce qui en fait une étape importante dans le développement de baskets imprimées en 3D entièrement personnalisées.

10. ACEO

Avec sa combinaison unique de propriétés matérielles, l'impression 3D avec du silicone permet la production à la demande de pièces et de prototypes à la fois flexibles et complexes. Le développement de la technologie a de vastes implications pour une gamme d'industries, comme le médical et l'automobile, où une telle flexibilité et des propriétés multi-matériaux sont largement recherchées.

11. Fabrication vaudou

La société agit également fréquemment en tant que fabricant et centre de distribution en concevant, produisant puis expédiant des produits aux acheteurs. En 2017, Voodoo Manufacturing a dévoilé son (alors) dernier projet. Le projet Skywalker vise à utiliser la robotique pour augmenter les taux de production et rivaliser avec la capacité des méthodes de fabrication de masse traditionnelles.

Dans une interview l'année dernière, le directeur général des ventes Jonathan Schwartz a déclaré que l'objectif de l'entreprise est de s'assurer que la fabrication est « accessible à tous ceux qui veulent fabriquer une pièce ou un produit physique ».

12. Microtechnologies étendues

Expanse Microtechnologies est une startup qui vise à être pionnière dans l'optimisation des matériaux, des pièces et des processus au sein de la fabrication additive. Pour y parvenir, la startup canadienne a développé sa propre technologie de tomodensitométrie à rayons X microscopique qui offre un aperçu inégalé de l'inspection des pièces et des matériaux, aidant les fabricants à tirer pleinement parti des avantages de la fabrication additive.

Découvrez notre récente interview avec le PDG d'Expanse Microtechnologies.

impression en 3D

- Les 3 étapes de base de l'impression 3D

- Pourquoi l'impression 3D est à la hausse

- Comment l'impression 3D fait sa marque dans le monde de la médecine

- Les entreprises internationales qui investissent dans la recherche sur l'impression 3D

- 6 façons de réduire le coût de l'impression 3D

- 9 entreprises du Fortune 500 pionnières dans l'utilisation de l'impression 3D industrielle

- Impression du fusible 1 avec le fusible 1

- L'avenir de l'impression 3D dans la fabrication

- L'impression 3D est-elle l'avenir de la fabrication ?