Les aérostructures primaires thermoplastiques franchissent une nouvelle étape

Les caractéristiques avantageuses des composites thermoplastiques, telles que la ténacité, la résistance hors plan relativement élevée et la durabilité/recyclabilité, ont attiré la conception des avions ingénieurs à la notion de structures primaires composites thermoplastiques depuis des décennies. Mais la fabrication d'avions les ingénieurs n'étaient pas sûrs de trouver un moyen rentable de les faire passer de la simulation CAO à l'atelier de production. Ils ne sont toutefois pas découragés :les efforts visant à développer les technologies de fabrication nécessaires se sont poursuivis à travers le monde, peut-être nulle part avec autant de ténacité qu'aux Pays-Bas.

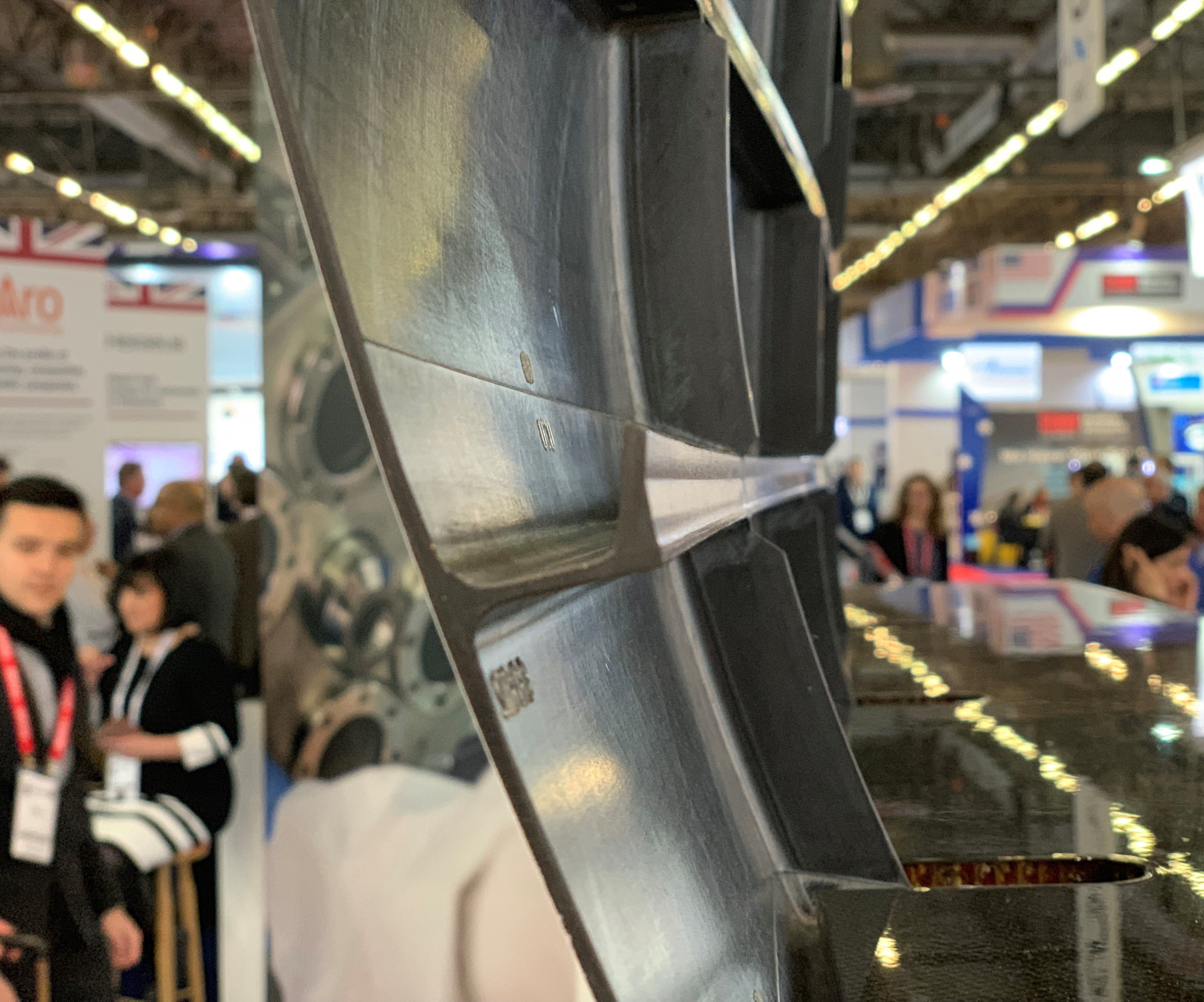

Limons en L intégrés. Le fuselage en fibre de carbone/PEKK GKN Fokker, conçu et construit pour Gulfstream, intègre des longerons en L longitudinaux incurvés avec un angle légèrement obtus pour permettre le dégagement de l'outil. CW photo | Jeff Sloan

En 2009, neuf sociétés industrielles et instituts de recherche néerlandais, ainsi qu'Airbus (Toulouse, France), ont formé le consortium Thermoplastic Affordable Primary Aircraft Structure (TAPAS). L'initiative s'est étendue à 12 partenaires en 2014 et s'est poursuivie sous le nom de TAPAS2. Ciblant les applications développées par Airbus dans le cadre de TAPAS2, GKN Fokker (Hoogeveen, Pays-Bas) a récemment développé un démonstrateur de fuselage utilisant ce qu'il appelle une "technologie orthogrille jointe bout à bout" qui permet la production rentable d'une conception de fuselage composite thermoplastique.

Le gain total d'une structure primaire d'avion en composite thermoplastique - bien que dans des années - peut maintenant être en vue puisque Gulfstream Aerospace (Savannah, Géorgie, États-Unis) s'est associé à GKN Fokker pour faire progresser sa technologie de fuselage TAPAS2, ouvrant la voie à une éventuelle application les matériaux et le processus à un fuselage complet. L'histoire derrière le panneau de fuselage nouvellement développé (qui a été présenté au JEC World plus tôt cette année) est l'une des avancées dans les méthodes de conception et de fabrication, et plus loin, dans une approche d'ingénierie de conception-fabrication plus intégrée.

« Traditionnellement », explique Andries Buitenhuis, ingénieur en chef de GKN Fokker, « qu'ils utilisaient des tissus ou des rubans unidirectionnels, les concepteurs s'en tenaient principalement aux couches conventionnelles d'orientations de 0, 90 et 45 degrés. Ils travailleraient à partir de leurs tables de superposition de plis, indépendamment des autres disciplines. La nouvelle approche est une plate-forme logicielle de conception-fabrication intégrée et numérisée (développée via TAPAS) dans laquelle les ingénieurs de diverses disciplines examinent tous le même modèle numérique et ont la capacité de conceptualiser des conceptions de pièces plus complexes. « Cela ouvre un tout nouveau monde de possibilités d'optimisation sans précédent », poursuit Buitenhuis. « Sur les formes complexes, les directions des fibres peuvent être partout. Nous pouvons construire des stratifiés non conventionnels et jeter un regard neuf sur les autorisations de conception, les écarts et les chevauchements de fabrication, les rayons…. Et vous pouvez optimiser la résistance de la structure localement. Ces options de conception étendues utilisent plus pleinement la capacité de direction des fibres des machines de placement automatique des fibres (AFP) et les avancées d'autres capacités de fabrication décrites ci-dessous.

La liberté de conception offerte par ce système numérique intégré s'est avérée indispensable à la conception et à la fabrication de panneaux d'avions d'affaires. Dans les conceptions de fuselage TAPAS2, le panneau en fibre de carbone/polyéthercétonecétone (PEKK) (fabriqué avec l'APC PEKK-FC de Solvay) comporte un joint cadre-peau soudé et sans attache, qui contribue de manière essentielle à la rentabilité de la conception. "Nous prévoyons d'atteindre la parité des coûts avec les coques de fuselage en aluminium", explique Arnt Offringa, responsable de la technologie des composites thermoplastiques chez GKN Fokker, "et c'est parce que les coques en aluminium sont rivetées." L'élimination des fixations mécaniques devrait générer une réduction de 20 % des coûts et une réduction de 10 % du poids des structures primaires des avions par rapport aux solutions composites conventionnelles. Bien entendu, une grande partie des économies de coûts et de poids proviennent de l'élimination des fixations elles-mêmes, ainsi que des coûts de main-d'œuvre pour les installer. L'élimination des trous dans les composants composites pour accueillir les fixations est également d'une grande importance, des trous qui nécessitent un renforcement supplémentaire et donc un poids supplémentaire.

GKN Fokker a atteint le niveau de préparation technologique (TRL) 3 (preuve de concept) avec Airbus pour un fuselage pressurisé, démontrant la parité des coûts avec les panneaux de fuselage en aluminium, dans le cadre de TAPAS2 en décembre 2017. En cours de route, l'équipe GKN Fokker a élargi sa vision de ce thermoplastique la technologie du fuselage, des avions de ligne commerciaux aux applications d'avions d'affaires.

Intérêt de Gulfstream

L'histoire des travaux fructueux de GKN Fokker pour Gulfstream sur les composants composites thermoplastiques a fait d'un partenariat avec le constructeur d'avions d'affaires une prochaine étape logique. « Il est bien connu que Gulfstream fait voler des pièces composites thermoplastiques depuis des années », déclare Mark Chapman, directeur de l'initiative Advanced Structures and Materials (ASMI) de Gulfstream. Il ajoute que le projet de panneau de fuselage "est une progression naturelle par rapport à ce que nous avons fait, en commençant par des pièces plus simples et en évoluant vers des pièces structurelles primaires". GKN Fokker s'est associé à Gulfstream pour le développement de nombreux composants secondaires en composite thermoplastique, notamment des élévateurs de queue et des gouvernails ainsi que des panneaux de plancher sur le G650.

En 2015, Offringa et Buitenhuis ont présenté les développements du projet TAPAS2 à Gulfstream, et Chapman et son équipe ont reconnu le potentiel de récolter les bénéfices des résultats de TAPAS2. « Nous avons vu les avantages potentiels de la réduction de poids, une meilleure résistance aux chocs et une meilleure ténacité et des performances améliorées », se souvient Chapman. La conception sans attache est également attrayante. « La technologie de soudage nous permettrait d'assembler le fuselage plus efficacement » qu'un assemblage fixé mécaniquement, explique Chapman.

Le partenariat avec GKN Fokker soutient la recherche et le développement de Gulfstream sur des formes de fuselage plus complexes qui pourraient ne pas être économiquement réalisables avec des structures métalliques. « Jusqu'à présent, vous ne pouvez étirer que du métal », note Chapman. « Les épissures et la structure de support nécessaires aux formes complexes ne sont pas très efficaces. » Offringa est d'accord :« Des géométries aussi complexes sont difficiles à fabriquer avec les technologies conventionnelles.

Joindre conception et fabrication

Pour obtenir une conception réalisable et sans attache, l'approche de GKN Fokker se concentre sur la résistance aux deux forces clés auxquelles les joints du fuselage sont soumis :la pression de la cabine et les impacts tels que les chutes d'outils. La pression de la cabine exerce une force radiale sur le fuselage, créant des charges élevées dans l'articulation cadre-peau. Dans les conceptions conventionnelles, les cadres de fuselage comprennent des « trous de souris » à travers lesquels passent les longerons longitudinaux. Sous la force de la pression de la cabine, ces trous de souris servent de discontinuités soumises à des forces de pelage élevées - une préoccupation majeure pour une conception sans attache, étant donné la faible résistance hors plan des composites par rapport aux métaux. Les impacts génèrent également des charges élevées dans l'articulation cadre-peau car le cadre ne fléchit pas sous l'impact.

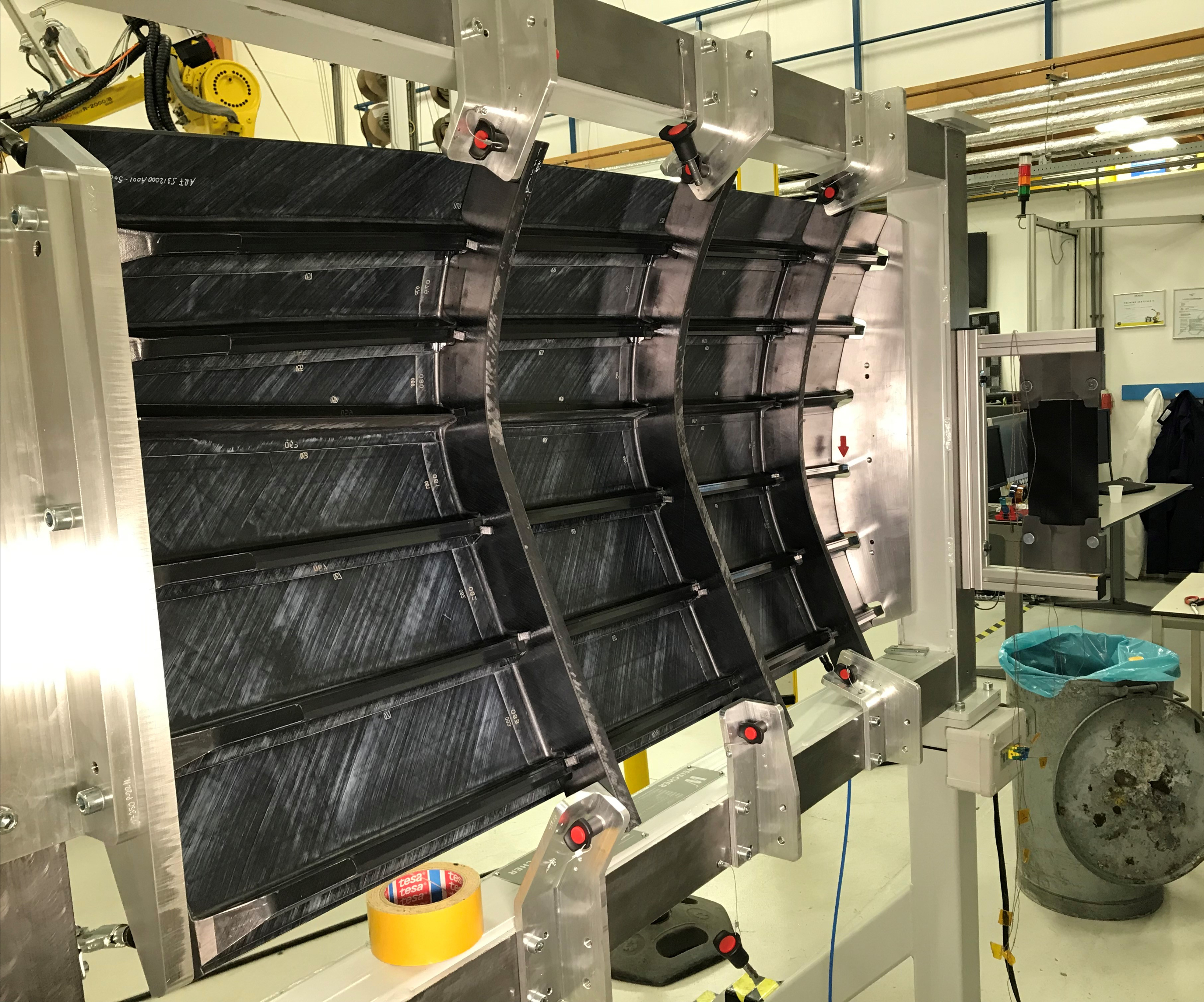

Double courbure. Le panneau de fuselage composite thermoplastique s'adapte à la géométrie complexe d'un fuselage arrière d'avion d'affaires Gulfstream avec une couche AFP dirigée par fibre et une co-consolidation de l'orthogrille. Notez les longerons de lame circonférentiels, qui sont ensuite soudés au cadre. Origine | GKN Fokker

L'équipe GKN Fokker/Gulfstream savait qu'il était impossible de relever les défis créés par une courbure complexe avec du métal ou avec des approches de conception-fabrication composites conventionnelles. En particulier, précise Buitenhuis, « une conception de fuselage complexe ne serait pas possible sans direction par fibre ». Cette capacité des machines AFP a permis aux concepteurs d'optimiser l'orientation des fibres localement en fonction de la forme complexe de la coque et de s'écarter des options d'orientation des fibres 0/45/90 standard. « La direction des fibres pour l'optimisation des formes et du poids est l'une des avancées les plus importantes de ce projet », estime Chapman.

GKN Fokker a fabriqué la peau du panneau de fuselage sur une machine AFP à ultrasons que la société a développée pour la pose rapide de ruban thermoplastique. Le ruban est unidirectionnel, ce qui améliore également les performances du stratifié par rapport aux rubans en tissu.

Traitant avec succès les charges élevées créées par la pression de la cabine et les forces d'impact, ainsi que d'autres exigences de performance, le nouveau concept développé sous TAPAS et TAPAS2, et qui est maintenant utilisé dans le panneau Gulfstream, est ce qui est décrit comme un « joint bout à bout renforcé orthogonalement peau avec des cadres soudés. Le déballage de cette description met en évidence trois caractéristiques de conception clés et les développements de fabrication nécessaires pour les mettre en œuvre :(1) l'orthogrille, (2) le joint bout à bout et (3) la technologie de soudage.

Orthogrille

Les exigences de résistance du panneau sont satisfaites en partie grâce à un raidissement de la grille orthogonale entièrement interconnectée. Cette orthogrille élimine les charges maximales associées aux trous de souris, débarrassant la conception des points auxquels les forces de pelage sont amplifiées. L'orthogrille est constituée de longerons longitudinaux continus et de cadres comprenant deux composants distincts :des longerons de lames circonférentielles discontinues mais reliées et des cadres soudés au-dessus de ceux-ci.

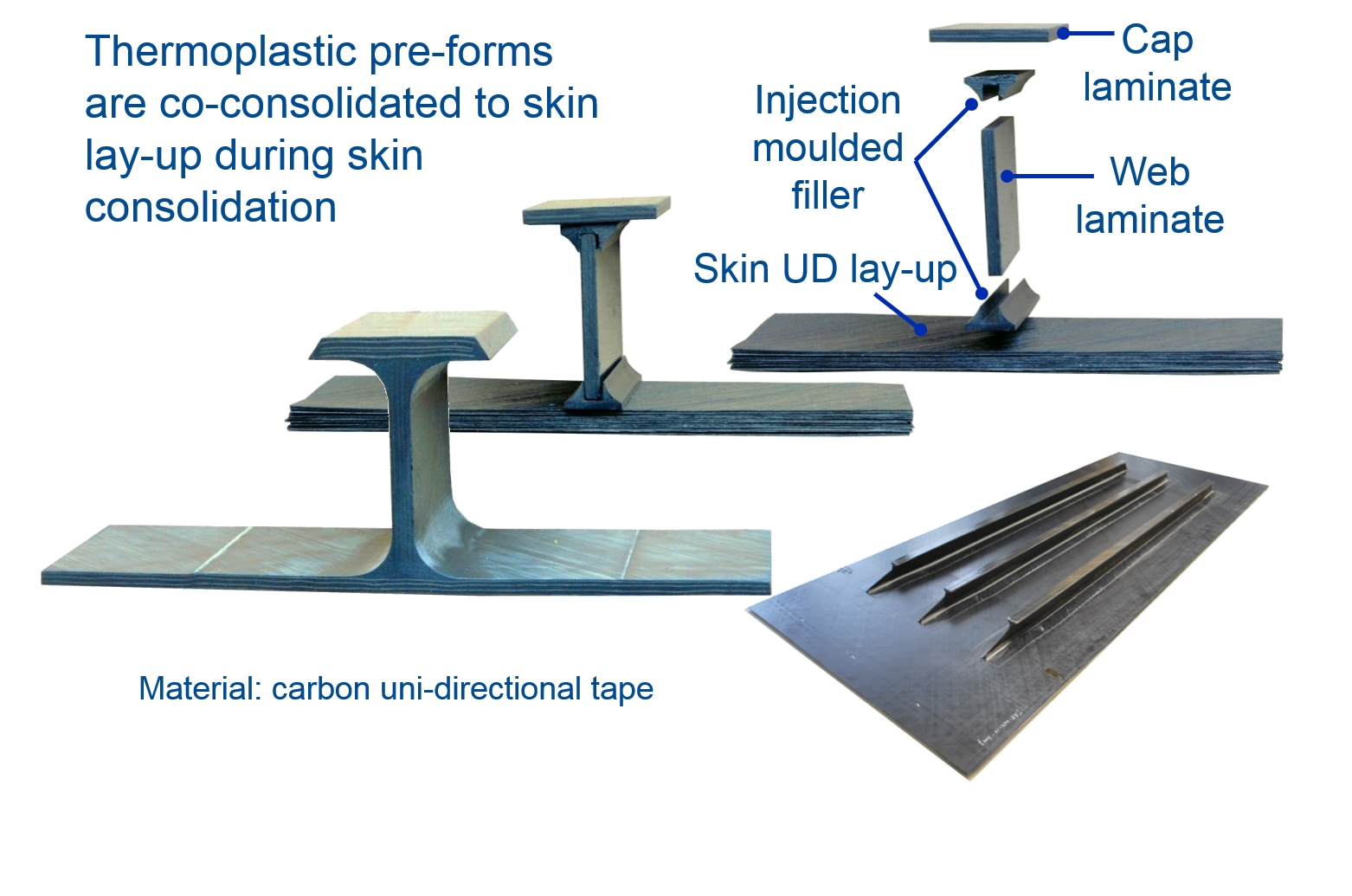

Raccord bout à bout rentable. GKN Fokker a innové et breveté un joint bout à bout qui permet l'assemblage orthogrille et orthogrille à la peau en utilisant des éléments moulés par injection à fibres courtes économiques et des stratifiés plats à fibres continues pour la bande et le capuchon du limon (ici un limon en T ; le panneau Gulfstream incorpore limons en L avec la même technique). Origine | GKN Fokker

Ainsi, cela représente une nouvelle génération de conception de raidisseurs de fuselage qui a évolué au cours des années de développement de l'orthogrille. Initialement, GKN Fokker utilisait des longerons en T dans lesquels les capuchons des éléments longitudinaux et circonférentiels étaient continus et se chevauchaient dans les coins. L'assemblage avec le cadre nécessitait cependant le retrait du capuchon circonférentiel. Ainsi, les longerons en T sont devenus des longerons en L et les cadres sont devenus des longerons à lame circonférentielle avec des cadres qui y sont ensuite soudés.

Une autre modification est nécessaire car les longerons incurvés utilisés à la fois longitudinalement et circonférentiellement rendent le déblocage de l'outil beaucoup plus difficile. Ainsi, les limons en L sont conçus avec un angle chapeau-âme de plus de 90 degrés, de sorte que les pièces d'outils peuvent toujours glisser latéralement hors de la grille des limons.

Joints bout à bout

GKN Fokker a développé non seulement la conception de l'orthogrille, mais également une nouvelle approche de fabrication pour la grille ainsi que le mécanisme de jonction grille-peau. « La grille peut être d'un coût prohibitif à fabriquer », note Offringa, « mais notre grille est constituée de stratifiés plats et de simples « charges » moulées par injection. »

Plus précisément, GKN Fokker a appliqué sa technologie brevetée de joint bout à bout au panneau Gulfstream (également aux panneaux TAPAS précédents). L'âme et le capuchon des composants du longeron en T ou en L, ainsi que les composants du longeron de lame, sont fabriqués à partir de préformes découpées au jet d'eau à partir d'un stratifié plat en fibre de carbone/PEKK. Les éléments de jonction (peau à bande et bande à capuchon) sont moulés par injection, en forme de pi, fabriqués à partir d'un matériau carbone/PEKK à fibres courtes. La résine et le type de fibre de carbone correspondent à ceux des éléments de la grille.

La peau et l'orthogrille sont co-consolidées dans un outil de ligne de moule interne (IML) Invar. L'outil comporte des rainures dans lesquelles les composants de l'orthogrille et les blocs d'outillage sont chargés. La peau formée par AFP est ensuite placée sur l'IML, et l'ensemble est ensaché et consolidé par autoclave.

Soudage

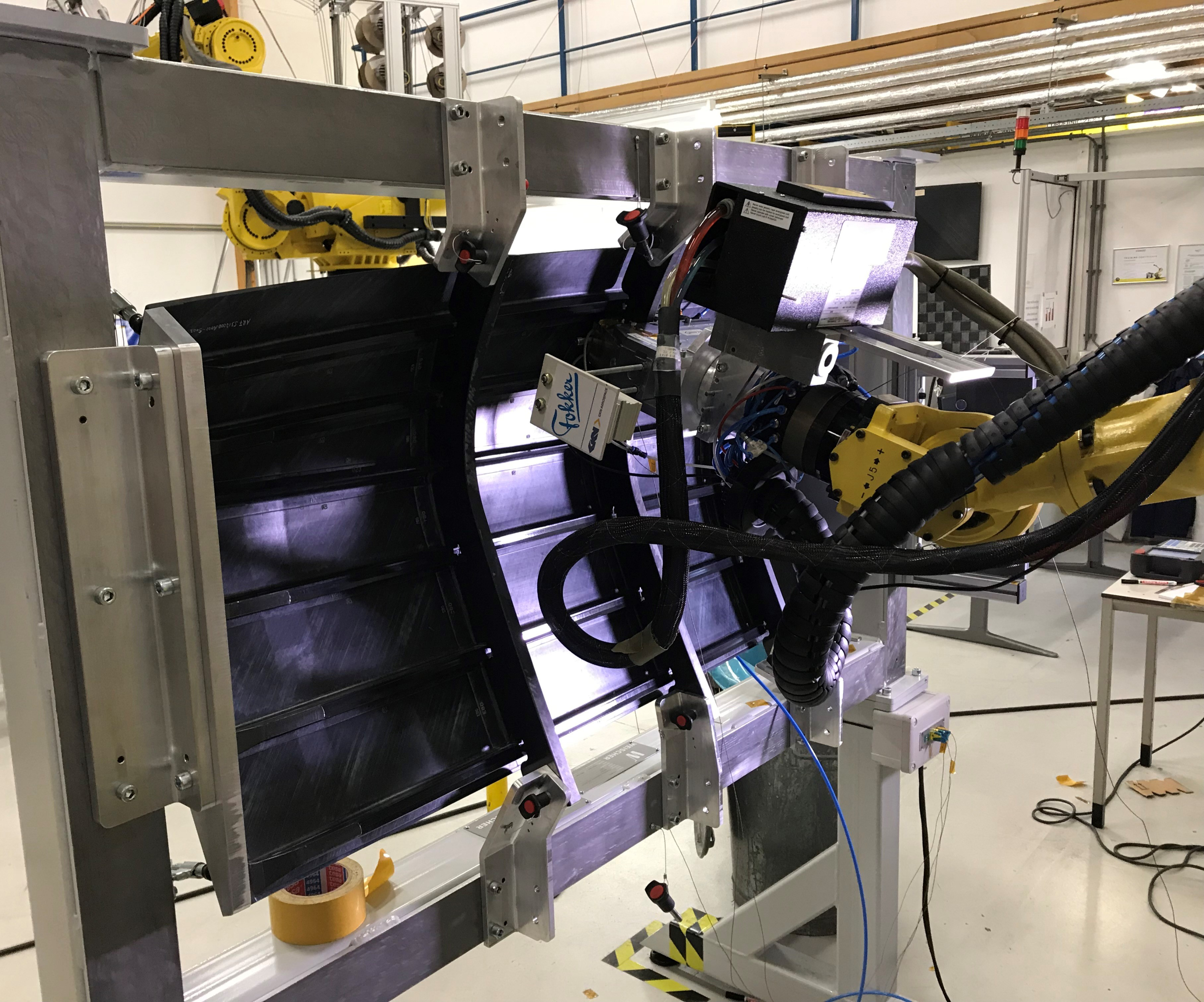

Soudage automatisé. Contribuant à la faisabilité économique du panneau de fuselage composite thermoplastique, GKN Fokker a développé et utilisé une technique de soudage robotisé. Origine | GKN Fokker

La combinaison de la conception de l'orthogrille et du joint bout à bout permet un assemblage sans attache de l'orthogrille et du cadre par soudage. Plusieurs technologies de soudage ont été développées par les membres de l'équipe TAPAS au cours de la phase TAPAS2, notamment les technologies de soudage par induction, conduction et ultrasons. Le panneau Gulfstream a utilisé un soudage par conduction pour joindre l'âme du cadre au longeron de lame circonférentiel. Cette tâche est effectuée avec la tête de soudage montée sur un robot - un autre développement qui contribue à une fabrication rentable.

Une étape parmi plusieurs

GKN Fokker a commencé sa collaboration avec Gulfstream en 2017, créant des concepts de conception pour le panneau de fuselage. La conception et la fabrication de plusieurs panneaux incurvés ont suivi en 2018 et 2019, avec le premier démonstrateur de panneau marquant présenté au JEC World de cette année.

Composant terminé. Avec des éléments de cadre soudés aux longerons circonférentiels des pales, le panneau de fuselage Gulfstream est prêt pour les tests, l'évaluation et le développement continu alors que les entreprises travaillent à la production de fuselages composites thermoplastiques. Origine | GKN Fokker

GKN Fokker continue de construire des panneaux et espère atteindre le TRL4 (validation des composants) plus tard cette année. "Nous discutons actuellement de la voie à suivre pour atteindre la pleine maturité", rapporte Offringa. Soulignant que la conception du panneau ne cible pas une plate-forme particulière, Chapman rapporte que les tests de panneau aideront à approfondir la compréhension de Gulfstream des propriétés et des performances des matériaux. En ce qui concerne l'analyse de rentabilisation plus large des structures primaires composites thermoplastiques, y compris les performances du jet, le coût de fabrication, le coût d'utilisation et la durabilité, Chapman fait remarquer :« Nous comprendrons mieux ces éléments au fur et à mesure que nous avancerons dans la recherche et le développement. Pour l'instant, notre objectif est de rendre ces formes complexes rentables. »

Résine

- Covestro intensifie ses investissements dans les composites thermoplastiques

- Lancement des mélanges maîtres thermoplastiques renforcés de graphène

- Solvay augmente la capacité des composites thermoplastiques

- Les négociations tarifaires prennent une autre tournure

- Composites thermoplastiques chez Oribi Composites :CW Trending, épisode 4

- Le DLR Institute of Structures and Design augmente la maturité des structures de fuselage en composite thermoplastique

- Soudage de composites thermoplastiques

- Les concepteurs doivent tirer parti des tendances de l'industrie du moulage sous pression

- Conseils de conception pour le moulage par injection