Fabrication de composites thermoplastiques à grande vitesse et cadence

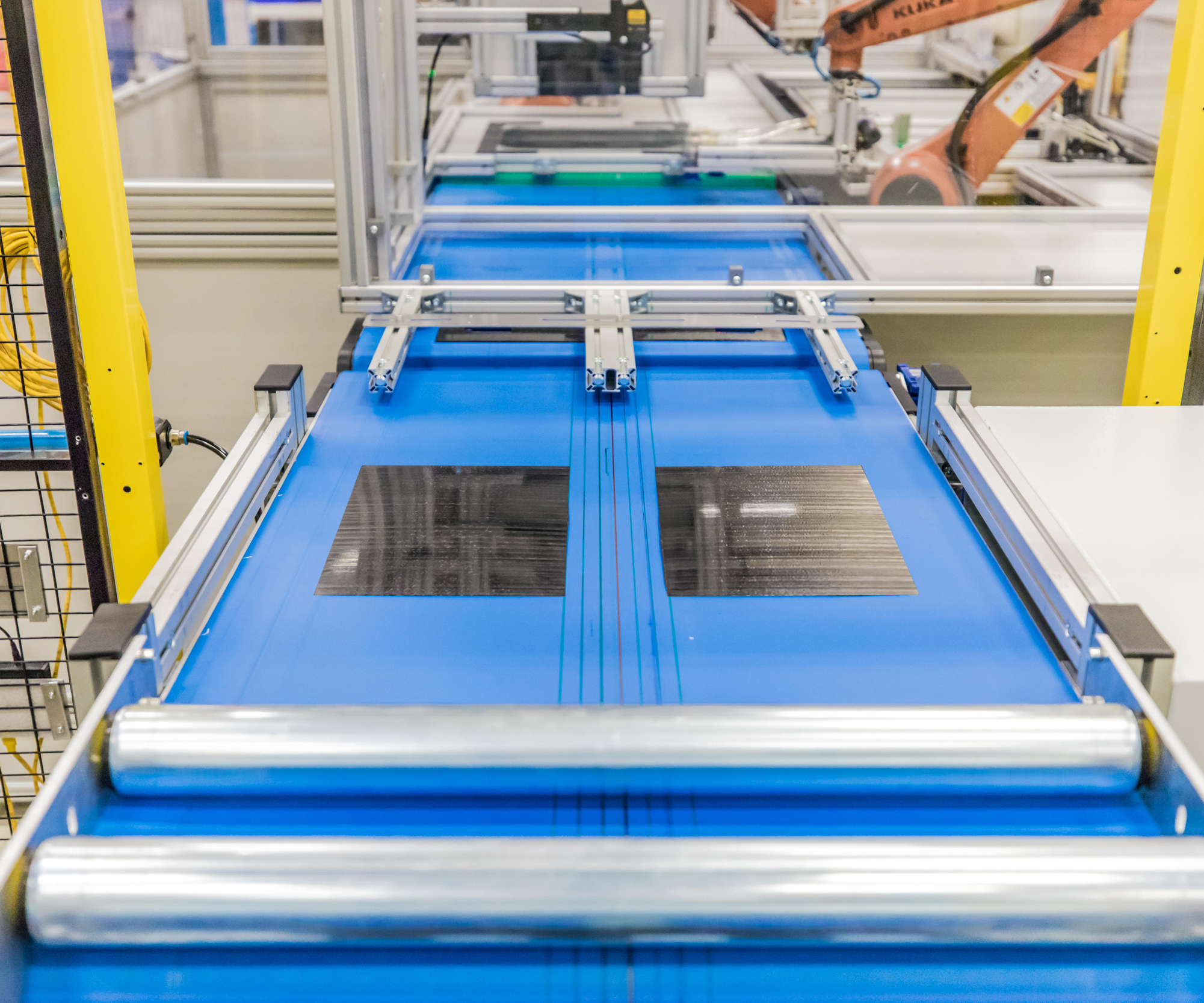

Pour accélérer le drapage tout en offrant une bonne flexibilité de conception, SABIC et Airborne ont emprunté une idée au système postal lors du développement du processus de drapage de plis pour les rubans composites thermoplastiques. Plusieurs plateaux bon marché se déplaçant sur un système de convoyeur (illustré ici) s'arrêtent brièvement sous les unités d'alimentation. Chaque alimenteur coupe et dépose une couche de ruban aux dimensions et à l'orientation correctes dans le bac, qui passe ensuite à l'unité d'alimentation suivante. Les plateaux continuent de circuler à travers les unités d'alimentation jusqu'à ce que le nombre et l'orientation appropriés des plis soient atteints dans chaque pile pour répondre aux exigences de conception d'un stratifié donné. Origine | SABIC

Un nouveau système à grande vitesse pour produire des stratifiés consolidés à partir de bandes composites thermoplastiques, la ligne de fabrication de composites numériques (DCML) promet de pouvoir produire jusqu'à quatre stratifiés (avec jusqu'à 15 plis chacun) par minute et 1,5 million de stratifiés par an à partir d'une seule ligne de production — y compris l'inspection complète, qui est 100 % numérique, y compris les mesures et le suivi des données — des matériaux entrants et des stratifiés sortants. Ce taux de production est, apparemment, significativement plus rapide que tout autre système commercial de manipulation de rubans disponibles — pour les thermoplastiques ou les thermodurcissables — et ce système a été spécialement conçu pour répondre au rendement élevé et aux coûts de conversion efficaces requis par l'industrie de l'électronique grand public (voir « Électronique grand public :couvercles composites hybrides »). Heureusement, les pièces pour ce marché ne sont pas énormes - pas à l'échelle de l'aérospatiale ou de l'automobile - mais les équipementiers en ont besoin de beaucoup, de l'ordre de dizaines de millions par an.

« Un processus de conversion de ruban thermoplastique à grande vitesse était vraiment nécessaire car la technologie actuelle est relativement exigeante en main-d'œuvre, coûteuse et lente », explique Gino Francato, leader mondial des composites de SABIC. « Il est donc difficile de justifier économiquement et d'exploiter les nombreux avantages de ces matériaux - pour produire des pièces minces et légères avec une esthétique, une résistance aux chocs et des performances mécaniques élevées, ainsi qu'une recyclabilité - dans les industries avec des volumes de production élevés à très élevés. Sans la capacité d'augmenter considérablement les vitesses de production et d'utiliser une manipulation et une inspection entièrement automatisées, les rubans thermoplastiques resteront des produits de niche coûteux, principalement limités à une utilisation dans l'aérospatiale et l'automobile. »

Le DCML est le fruit de SABIC (Bergen op Zoom, Pays-Bas) et d'Airborne (La Haye, Pays-Bas), avec la technologie de Siemens AG (Munich, Allemagne) et KUKA AG (Augsbourg, Allemagne). SABIC a contribué à la technologie des matériaux et aux outils de modélisation des composites pour accélérer le développement de matériaux personnalisés et le prototypage virtuel des pièces. Airborne a construit la ligne et a également apporté son expertise dans l'automatisation, la numérisation et l'industrialisation du processus de production des composites. Siemens a contribué au logiciel intégré de gestion du cycle de vie des produits (PLM) et de contrôleur logique programmable (PLC) pour améliorer l'automatisation et faciliter l'apprentissage automatique. KUKA a contribué aux robots industriels et aux solutions d'automatisation d'usine. Bien que le nouveau processus à grande vitesse ait été décrit en termes généraux lors de plusieurs événements de presse depuis 2018, de nombreux détails n'ont pas encore été divulgués. Voici ce que nous savons actuellement.

Une fois que le plateau quitte la boucle du convoyeur, il se dirige vers le poste de soudage où chaque pile est soudée par points à deux endroits pour faciliter la manipulation robotisée au poste de consolidation. Après consolidation, le stratifié passe au rognage et à l'inspection (illustré ici). Origine | SABIC

La ligne est conçue pour produire des laminés plats personnalisables de forme proche du filet à partir de rubans thermoplastiques unidirectionnels (UD), et fournit la superposition, la consolidation, le rognage, l'inspection numérique et visuelle, la libération automatisée et l'emballage pour l'expédition aux clients. Jusqu'à quatre stratifiés peuvent être produits par minute, et chaque stratifié peut avoir un programme de drapage, une orientation et un nombre de plis différents et, théoriquement, même utiliser des matériaux différents (avec des renforts et des matrices de résine différents, bien que cela nécessite l'ajout d'unités d'alimentation supplémentaires).

La réalisation simultanée de différentes couches n'est qu'une question de nombre de fois qu'un plateau donné (avec une conception de stratifié spécifique) passe sous chaque chargeur pour obtenir le nombre correct de plis et d'orientations pour terminer son programme de superposition. Compte tenu de la rapidité avec laquelle les modèles changent dans l'électronique grand public, la flexibilité est au cœur du système, qui peut être étendue en ajoutant des chargeurs supplémentaires sur le front-end ou des fonctionnalités (par exemple, perçage, préformage, etc.) sur le back-end. Initialement, la ligne a été configurée pour utiliser les rubans en polycarbonate unidirectionnels renforcés de fibres de carbone de SABIC, mais le système serait suffisamment flexible pour exécuter des rubans thermoplastiques allant du polyéthylène (PE) et du polypropylène (PP) au polyétheréthercétone (PEEK) renforcé de fibre de carbone unidirectionnelle. ou fibre de verre - ou les deux - ou même tissage de tissu.

Le système est compatible avec l'industrie 4.0 et permet une numérisation de bout en bout - du développement de produits composites à la production physique en usine - avec un contrôle qualité complet basé sur l'apprentissage automatique pour obtenir automatiquement des améliorations continues de la qualité au fil du temps. La ligne peut être surveillée et contrôlée à distance, permettant aux fabricants de modifier les paramètres (tels que les programmes de drapage, le nombre de plis, etc.) à la volée pour modifier la conception et les propriétés des matériaux.

D'un point de vue fonctionnel, le DCML comprend trois sections principales :le drapage, la consolidation et le rognage/inspection.

De manière unique, la section de superposition de plis n'utilise pas de machines automatisées de superposition de bandes (ATL), qui coupent généralement les bandes à la longueur et les placent à l'orientation et à l'emplacement nécessaires sur une table d'indexation se déplaçant sous la tête de coupe. Au lieu de cela, l'équipe a adopté une approche novatrice et à grande vitesse, apparemment basée sur la manière dont le courrier est trié et distribué, pour créer des piles de plis. Plusieurs plateaux bon marché se déplaçant sur un système de convoyeur s'arrêtent brièvement sous les unités d'alimentation. Chaque unité d'alimentation coupe et dépose une couche de ruban aux dimensions et à l'orientation correctes (vérifiées par des caméras haute résolution, qui inspectent les rubans à la recherche de défauts et de changements, et mesurent la largeur et l'épaisseur à plusieurs endroits) dans le bac, qui passe ensuite au suivant unité d'alimentation. Pour réduire les rebuts et accélérer le drapage, les rubans seront produits à la largeur nécessaire pour un projet spécifique. Les plateaux retournent dans les alimentateurs jusqu'à ce que le nombre approprié de plis soit déposé dans chaque pile avant de procéder au soudage par points à deux endroits pour faciliter la manipulation au poste de consolidation. Cette approche permet au drapage de se produire rapidement mais avec une flexibilité de conception.

Lors de la consolidation, un robot soulève quatre piles soudées (deux piles à la fois) de leurs plateaux et les place entre un ensemble de plaques métalliques sur un système de convoyeur séparé. Les plaques chauffent et donc chauffent et consolident les stratifiés (via un chauffage par contact), et les stratifiés sont ensuite refroidis et déchargés par robot sur un troisième système de convoyeur. Les tôles utilisées lors de la dernière opération de consolidation sont recyclées dans la ligne de retour des tôles et dans le système de consolidation. Quatre piles entrent et sortent de cette section toutes les minutes.

Le dernier arrêt pour les stratifiés désormais consolidés est l'inspection, le rognage et l'emballage. À cette station, chaque stratifié est inspecté d'un côté et découpé, avant de passer à un deuxième robot qui retourne le stratifié et l'inspecte de l'autre côté. Aucun détail n'est disponible sur la technologie de coupe utilisée.

Le DCML a ses limites, comme tout système de fabrication. Principalement, il y a des sacrifices en termes d'orientations de pli disponibles, de taille et de forme de pli, de taille finale du stratifié et de capacité à aménager des trous/fenêtres. Cependant, le système compense largement cela en termes de vitesse, de rendement, de taux de rebut et de coûts de conversion.

Apparemment, la première ligne commerciale à grande échelle d'Airborne aux Pays-Bas commencera la production l'année prochaine, la société produisant des stratifiés thermoplastiques conçus sur mesure pour les clients de l'électronique grand public. Une deuxième ligne de la taille d'un laboratoire est déjà disponible au Centre de développement du traitement des polymères de SABIC (PPDC, Pittsfield, Massachusetts, États-Unis) pour les clients qui souhaitent essayer la technologie et évaluer la qualité du stratifié.

Outre l'électronique grand public, d'autres secteurs considérés comme des cibles potentielles pour la technologie sont l'aérospatiale, l'automobile, les transports en commun, les articles de sport et les soins de santé.

Résine

- Covestro intensifie ses investissements dans les composites thermoplastiques

- Composites thermoplastiques chez Oribi Composites :CW Trending, épisode 4

- Dépannage du thermoformage des composites thermoplastiques

- Composites thermoplastiques :support de pare-chocs structurel

- Toray Advanced Composites étend les capacités des composites thermoplastiques

- Teledyne CML Composites investit dans la capacité de traitement des thermoplastiques

- Aperçu du JEC World 2019 :SABIC

- Composites thermoplastiques :vue panoramique

- Soudage de composites thermoplastiques