Résines polyester :les bases

Note de l'éditeur :ce contenu a été initialement publié sur NetComposites.com. NetComposites a été acquis par la société mère de CompositesWorld, Gardner Business Media, en février 2020.

Les résines polyester sont les systèmes de résine les plus largement utilisés, en particulier dans l'industrie maritime. La grande majorité des dériveurs, yachts et bateaux de travail construits en composites utilisent ce système de résine.

De telles résines polyesters sont de type « insaturé ». La résine polyester insaturée est une résine thermodurcissable, capable de durcir à partir d'un état liquide ou solide lorsqu'elle est soumise aux bonnes conditions. Il est courant d'appeler les résines polyester insaturées « résines polyester » ou simplement « polyesters ». Il existe toute une gamme de polyesters fabriqués à partir de différents acides, glycols et monomères, tous ayant des propriétés variables.

Il existe deux principaux types de résine polyester utilisées comme systèmes de stratification standard dans l'industrie des composites. La résine polyester orthophtalique est la résine économique standard utilisée par de nombreuses personnes. La résine polyester isophtalique devient maintenant le matériau de prédilection dans les industries telles que la marine, où sa résistance supérieure à l'eau est souhaitable.

La figure ci-dessous montre la structure chimique idéalisée d'un polyester typique. Notez les positions des groupes esters (CO – O – C) et des sites réactifs (C* =C*) au sein de la chaîne moléculaire :

La plupart des résines de polyester sont des liquides visqueux de couleur pâle constitués d'une solution d'un polyester dans un monomère qui est généralement du styrène. L'ajout de styrène jusqu'à 50 % contribue à rendre la résine plus facile à manipuler en réduisant sa viscosité. Le styrène remplit également la fonction vitale de permettre à la résine de passer d'un liquide à un solide en « réticulant » les chaînes moléculaires du polyester, sans dégagement de sous-produits. Ces résines peuvent donc être moulées sans utilisation de pression et sont appelées résines « contact » ou « basse pression ». Les résines polyester ont une durée de conservation limitée car elles se solidifient ou se « gélifient » d'elles-mêmes sur une longue période de temps. Souvent, de petites quantités d'inhibiteur sont ajoutées lors de la fabrication de la résine pour ralentir cette action gélifiante.

Pour une utilisation en moulage, une résine polyester nécessite l'ajout de plusieurs produits auxiliaires. Ces produits sont généralement :

- un catalyseur,

- un accélérateur, ou

- additifs pour propriétés thixotropes, pigments, charges ou résistance chimique/feu.

Un fabricant peut fournir la résine sous sa forme de base ou avec l'un des additifs ci-dessus déjà inclus. Les résines peuvent être formulées selon les exigences du mouleur, prêtes simplement pour l'ajout du catalyseur avant le moulage. Comme cela a été mentionné, avec suffisamment de temps, une résine polyester insaturée durcira d'elle-même. Cette vitesse de polymérisation est trop lente à des fins pratiques et par conséquent, des catalyseurs et des accélérateurs sont utilisés pour réaliser la polymérisation de la résine dans un laps de temps pratique. Des catalyseurs sont ajoutés au système de résine peu de temps avant utilisation pour initier la réaction de polymérisation. Le catalyseur ne participe pas à la réaction chimique mais active simplement le processus. Un accélérateur est ajouté à la résine catalysée pour permettre à la réaction de se dérouler à la température de l'atelier et/ou à une vitesse plus élevée. Étant donné que les accélérateurs ont peu d'influence sur la résine en l'absence de catalyseur, ils sont parfois ajoutés à la résine par le fabricant de polyester pour créer une résine « pré-accélérée ».

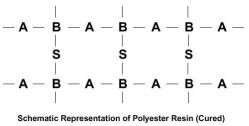

Les chaînes moléculaires du polyester peuvent être représentées comme suit, où « B » indique les sites réactifs dans la molécule :

Avec l'ajout de styrène « S » et en présence d'un catalyseur, le styrène réticule les chaînes polymères à chacun des sites réactifs pour former un réseau tridimensionnel très complexe comme suit :

La résine polyester est alors dite « durcie ». C'est maintenant un solide chimiquement résistant (et généralement) dur. Le processus de réticulation ou de durcissement est appelé « polymérisation ». C'est une réaction chimique non réversible. La nature « côte à côte » de cette réticulation des chaînes moléculaires a tendance à signifier que les stratifiés de polyester souffrent de fragilité lorsque des charges de choc sont appliquées.

Un grand soin est nécessaire dans la préparation du mélange de résine avant le moulage. La résine et tous les additifs doivent être soigneusement agités pour disperser uniformément tous les composants avant d'ajouter le catalyseur. Cette agitation doit être minutieuse et prudente car tout air introduit dans le mélange de résine affecte la qualité du moulage final. C'est particulièrement le cas lors de la stratification avec des couches de matériaux de renforcement, car des bulles d'air peuvent se former à l'intérieur du stratifié résultant, ce qui peut affaiblir la structure. Il est également important d'ajouter l'accélérateur et le catalyseur en quantités soigneusement mesurées pour contrôler la réaction de polymérisation et donner les meilleures propriétés matérielles. Trop de catalyseur entraînera un temps de gélification trop rapide, alors que trop peu de catalyseur entraînera une sous-polymérisation.

La coloration du mélange de résine peut être réalisée avec des pigments. Le choix d'un matériau de pigment approprié, même s'il n'est ajouté qu'à environ 3% du poids de résine, doit être soigneusement examiné car il est facile d'affecter la réaction de durcissement et de dégrader le stratifié final en utilisant des pigments inappropriés.

Les matériaux de remplissage sont largement utilisés avec les résines polyester pour diverses raisons, notamment :

- pour réduire le coût du moulage,

- pour faciliter le processus de moulage, ou

- pour conférer des propriétés spécifiques au moulage.

Les charges sont souvent ajoutées en quantités allant jusqu'à 50 % du poids de la résine, bien que de tels niveaux d'ajout affectent la résistance à la flexion et à la traction du stratifié. L'utilisation de charges peut être bénéfique dans le laminage ou la coulée de composants épais où un chauffage exothermique considérable peut autrement se produire. L'ajout de certaines charges peut également contribuer à augmenter la résistance au feu du stratifié.

Pour les dernières informations sur les résines poly/vinyl esters, visitez compositesworld.com/zones/poly-vinyl-esters.

Résine

- Une introduction au processus d'infusion de résine

- Les prix PP sautent de 33 ¢. Autres volumes de résines également en hausse

- Tissus tissés :les bases

- Apprenez les bases de l'usinage au tour CNC

- Comprendre les bases de la fraiseuse

- Les bases des panneaux de commande électriques

- Ladder Logic 101 - Les bases

- Du début à la fin :les bases de la mesure de surface

- Actionneur hydraulique à électrique :discussion sur les bases