Les composites dans la course à l'espace

Le 20 juillet 2019 marquait le 50e anniversaire du premier Apollo atterrissage sur la Lune. Cependant, à l'époque Apollo capsule a été construite, l'industrie des composites n'en était qu'à ses balbutiements et les matériaux n'étaient pas encore largement utilisés, l'Apollo capsule a utilisé une technologie composite précoce sous la forme d'un bouclier thermique ablatif fabriqué à partir d'Avcoat, une résine époxy novolaque avec des fibres de silice dans une matrice en nid d'abeille en fibre de verre phénolique. Un nid d'abeilles en fibre de verre a été collé à la structure primaire et le matériau pâteux a été injecté individuellement dans chaque cellule. Depuis Apollon , les composites avancés ont évolué à pas de géant et ont joué un rôle important dans les programmes spatiaux utilisés dans les lanceurs, la navette spatiale, les satellites, les télescopes spatiaux et la Station spatiale internationale.

Aujourd'hui, la race humaine se trouve sur le point de franchir de nouvelles étapes passionnantes dans l'exploration spatiale. L'administration actuelle a appelé à un retour sur la lune des astronautes américains d'ici 2024 et a annoncé un budget 2021 de plus de 25 milliards de dollars pour le programme d'exploration de l'espace humain de la National Aeronautics and Space Administration (NASA, Washington, D.C., États-Unis). L'administrateur de la NASA, Jim Bridenstine, a déclaré que le budget était "l'un des budgets les plus importants de l'histoire de la NASA".

En plus d'un autre coup de lune, la NASA a des missions en cours et à venir pour étudier notre système solaire du soleil aux lunes glacées des planètes les plus éloignées et au-delà. Des missions d'exploration du soleil sont actuellement en cours :au moment d'écrire ces lignes, Parker Solar Probe surveille actuellement l'atmosphère du soleil et un Solar Orbiter a été lancé avec succès. Des efforts sont également en cours pour poursuivre l'exploration des exoplanètes et des galaxies lointaines via la mission TESS (Transiting Exoplanet Survey Satellite) et le télescope spatial James Webb, ce dernier ayant fait des progrès vers la préparation au lancement au cours de l'année écoulée.

De nouveaux engins et programmes spatiaux ont également résulté ces dernières années d'une collaboration accrue entre les agences spatiales nationales et internationales ainsi que les entreprises commerciales. Par exemple, SpaceX (Hawthorne, Californie, États-Unis), avec son Crew Dragon vaisseau spatial et Boeing Space and Launch (Arlington, Virginie, États-Unis), avec son Starliner vaisseau spatial, se dirigent vers le premier vol spatial américain avec équipage depuis l'arrêt du programme de navette spatiale en juillet 2011. Les deux sociétés ont effectué des vols d'essai avec la NASA dans l'espoir d'une mission avec équipage en 2021.

Du soutien accru du programme spatial de la NASA à la croissance explosive de l'espace commercial, la race humaine semble vraiment prête pour la prochaine grande ère spatiale. Les composites et les matériaux avancés jouent un rôle de plus en plus important dans la fabrication des lanceurs, des engins spatiaux et des instruments qui rendent toute cette exploration possible.

Lune

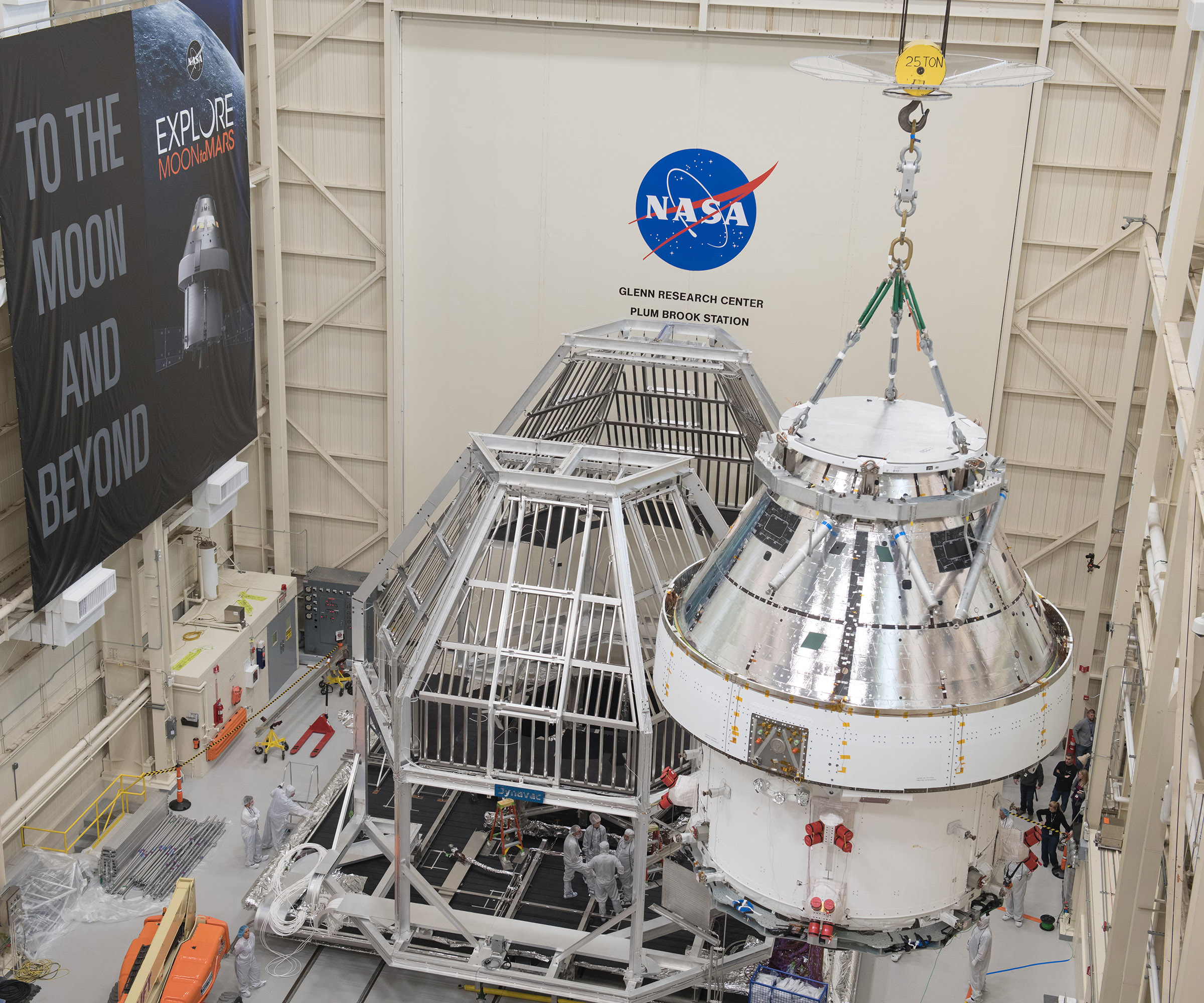

Le programme global visant à ramener les humains sur la lune porte le nom d'Artémis, la déesse grecque de la lune et de la chasse, la sœur jumelle d'Apollon – et la portée du programme est vaste. Artémis établira une base en orbite lunaire, permettant aux astronautes non seulement d'explorer davantage la lune, mais également d'utiliser la lune comme avant-poste pour d'éventuelles missions vers Mars. Plusieurs projets composent l'Artemis programme, y compris un nouveau système de lancement lourd connu sous le nom de Space Launch System (SLS), l'Orion navire d'équipage, une station spatiale en orbite lunaire connue sous le nom de Gateway et un atterrisseur lunaire. Les composites avancés prennent en compte tous ces composants d'une manière ou d'une autre.

Lanceur lourd. SLS Rocket Stage en cours de préparation pour l'expédition. Origine | NASA

Le système de lancement spatial (SLS)

Le nouveau lanceur lourd de la NASA vise à permettre l'exploration au-delà de l'orbite terrestre. En 2015, la NASA a investi dans une machine de placement automatique de fibres (AFP) Electroimpact (Mukilteo, Wash., États-Unis) pour fabriquer des pièces de fusée à grande échelle comprenant des structures sandwich de plus de 8 mètres de diamètre faites de peaux en fibre de carbone avec un noyau en nid d'abeille en aluminium. La tête AFP peut contenir jusqu'à 16 bobines de fibre de carbone et est positionnée à l'extrémité d'un bras robotique de 21 pieds qui place les fibres sur une surface d'outillage selon des motifs précis pour former des structures de formes et de tailles variées.

Des structures sandwich similaires sont créées par RUAG Space (Decatur, Alabama, États-Unis) à l'aide d'un processus de drapage manuel. La société travaille avec Dynetics (Huntsville, Ala., États-Unis) sur un adaptateur de scène universel (États-Unis) qui rejoindra l'étage supérieur de SLS à Orion module d'équipage. RUAG Space fabriquera la coque de 8,4 mètres de diamètre de l'adaptateur comprenant quatre panneaux de quart de noyau en nid d'abeille composites qui seront collés ensemble à chaud (En savoir plus).

Le véhicule d'équipage polyvalent Orion

Composé d'un module de commande fabriqué par Lockheed Martin (Bethesda, Maryland, US) et d'un module de service fourni par l'Agence Spatiale Européenne (ESA, Paris, France) et fabriqué par Airbus Defence and Space (Ottobrunn, Allemagne), Orion est le cœur de l'Artemis programme et transportera des astronautes dans l'espace, servira de véhicule d'exploration pendant les voyages dans l'espace et ramènera l'équipage sur Terre.

Orion Le système de propulsion d'Aerojet Rocketdyne comprend de nombreux composants fabriqués par Aerojet Rocketdyne (Sacramento, Californie, États-Unis), y compris huit moteurs auxiliaires à biopropulseur de poussée de 110 livres basés sur la famille de moteurs R-4D d'Aerojet Rocketdyne. Aerojet Rocketdyne fournit également le moteur de largage du système d'abandon de lancement (LAS) et des récipients sous pression composites suremballés pour le vaisseau spatial. Début 2020, Aerojet Rocketdyne a installé une machine de bobinage de fibre de carbone pour produire ses boîtiers de moteur de fusée solide (En savoir plus).

Pour la rentrée, Orion utilise un écran thermique en fibre de carbone de 5 mètres de diamètre fabriqué par Lockheed Martin qui est fabriqué comme une structure sandwich avec des peaux en fibre de carbone et un noyau en nid d'abeille en titane. Le bouclier thermique est ensuite recouvert de panneaux d'Avcoat - le même matériau ablatif utilisé pour l'Apollo missions (En savoir plus).

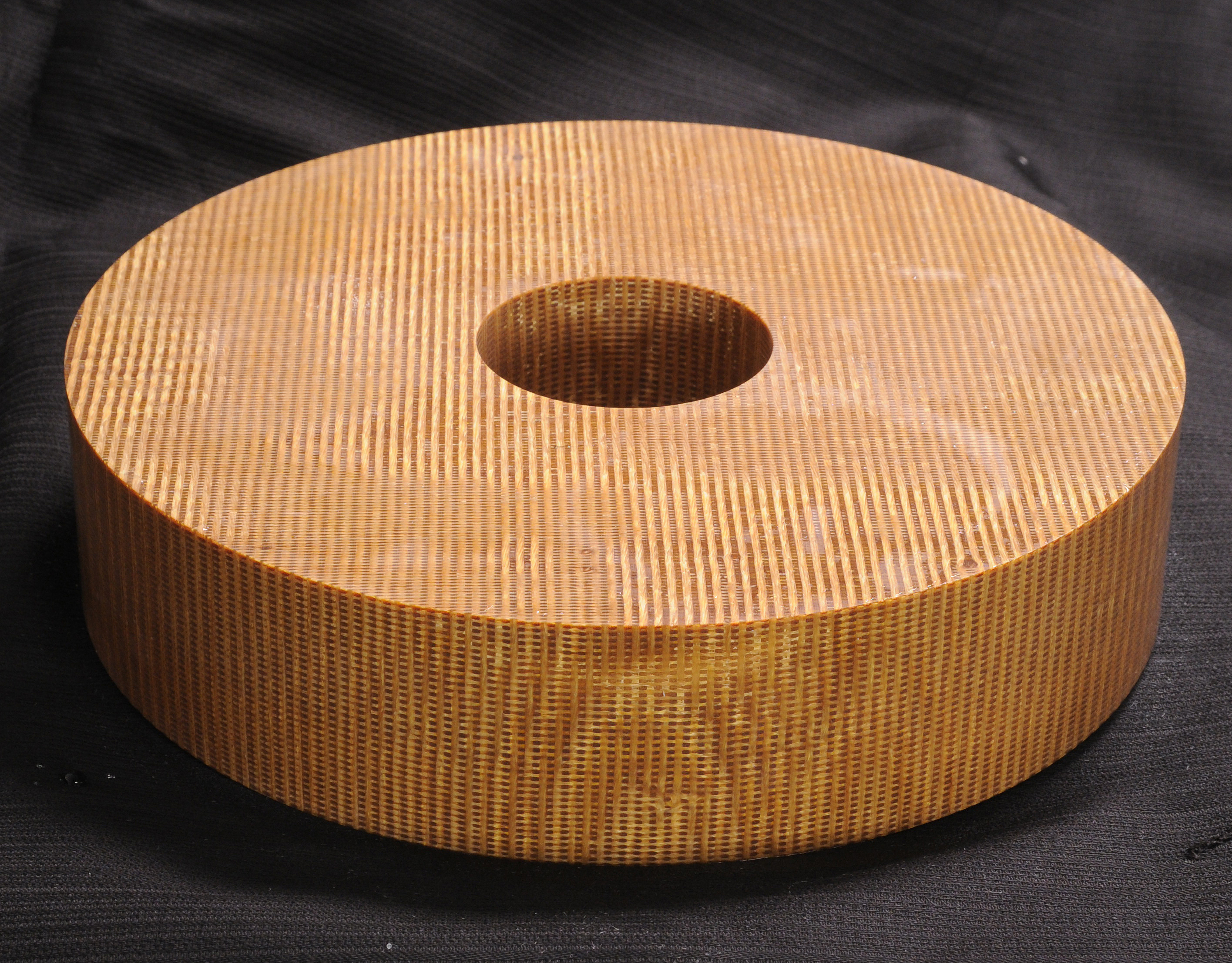

Quatre coussinets de compression en matériau ablatif sont fixés au bouclier thermique avec des boulons en titane aux points où le module de commande se fixe au module de service. Les coussins de compression doivent résister aux charges structurelles lors du lancement et de l'ascension, ainsi qu'aux pyrochocs (provenant des boulons explosifs) lors de la séparation des deux modules. Ils doivent également répondre aux exigences de réentrée pour la résistance à haute température et l'ablation. Des coussinets en fibre de carbone/phénolique ont été utilisés lors du premier vol Orion véhicule d'essai, mais a montré des signes de fissures inter-laminaires après le vol et a été remplacée par une solution tissée 3D connue sous le nom de TPS ablatif multifonctionnel 3D (3D-MAT) qui utilise un matériau de quartz tissé 3D de Bally Ribbon Mills (Bally, Pennsylvanie, États-Unis ) et un système de résine d'ester cyanate de Toray Advanced Composites (En savoir plus).

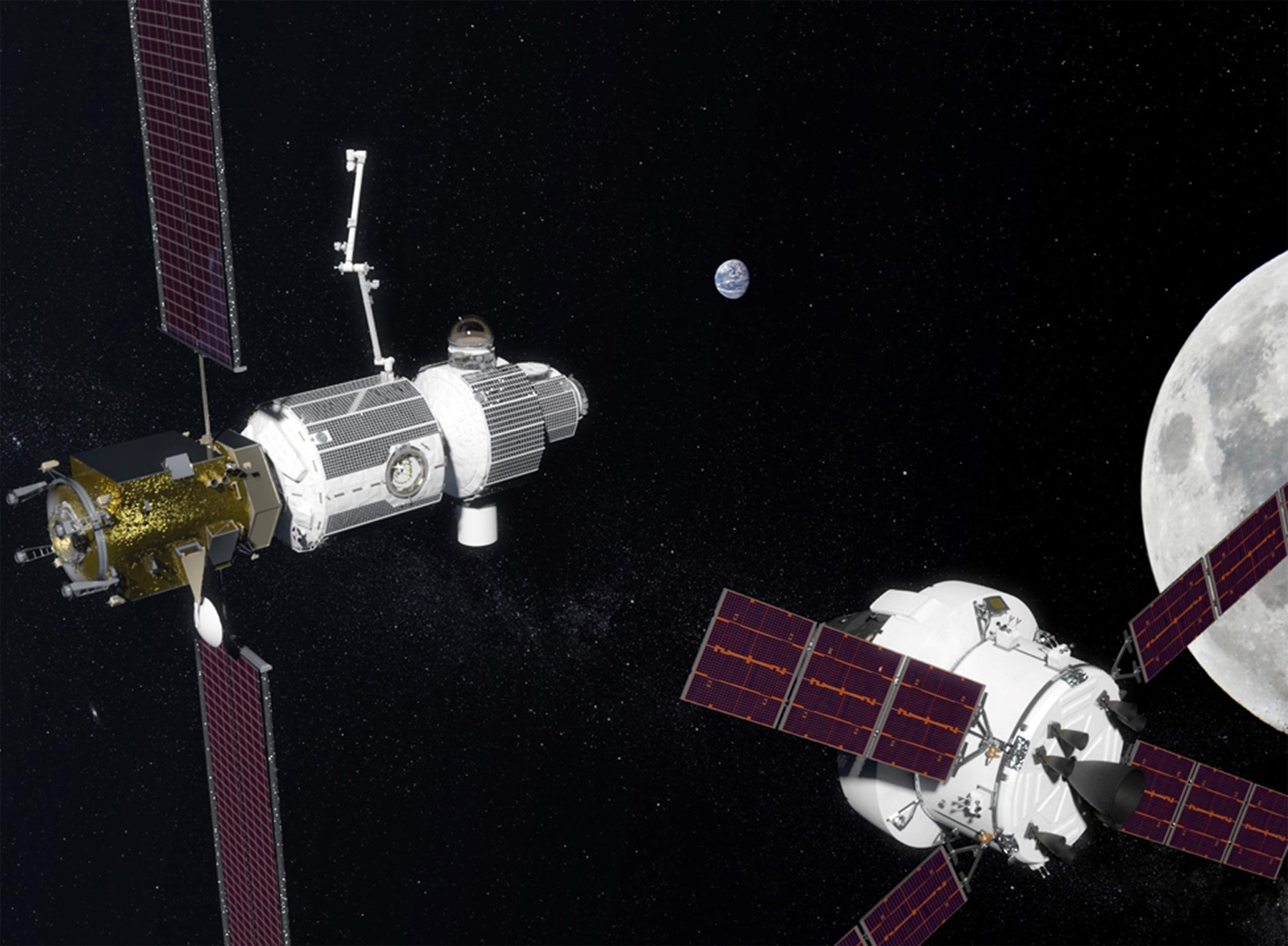

La passerelle de la plate-forme orbitale lunaire (LOP-G)

Gateway est une station spatiale en orbite lunaire développée par la NASA avec des partenaires internationaux, notamment des agences spatiales russe, canadienne, japonaise et européenne. Passerelle rôle est de soutenir l'exploration de la Lune et de servir d'avant-poste pour d'éventuelles missions vers Mars. Les divers modules de la station sont en cours de développement et utiliseront probablement des matériaux composites d'une manière ou d'une autre.

Un réseau solaire à déploiement (ROSA) développé par l'Air Force Research Laboratory (AFRL; Dayton, Ohio, États-Unis) et des systèmes spatiaux déployables utilisant des composites à haute contrainte (HSC) sera utilisé dans le programme Gateway. Les HSC sont des matériaux composites minces et légers conçus pour s'intégrer dans de petits emballages et se déployer en se déployant. Le système ROSA utilise deux flèches HSC en fibre de carbone pour déployer et tendre une grande couverture de panneau solaire. (En savoir plus sur les HSC).

Le Canadarm-3 est une autre contribution potentielle à Gateway. Proposé par l'Agence spatiale canadienne (Longueuil, Québec, Canada), l'appareil est un bras robotique de 8,5 mètres construit à partir de composites en fibre de carbone. Des systèmes Canadarm antérieurs ont été utilisés sur la navette spatiale et la Station spatiale internationale (ISS).

Atterrisseurs lunaires

De nombreuses entreprises travaillent sur des concepts de système d'atterrissage lunaire pour Artemis , qui incluent tous un potentiel pour les matériaux composites. Par exemple, Blue Origin (Kent, Washington, États-Unis) est en partenariat avec Lockheed Martin, Northrop Grumman (Falls Church, Virginie, États-Unis) et Draper (Cambridge, Mass., États-Unis) sur un projet de système d'alunissage à trois véhicules :La Blue Moon de Blue Origin l'atterrisseur lunaire, un véhicule « élément de transfert » fourni par Northrop Grumman qui positionnera le système d'atterrissage en orbite lunaire, et un véhicule « élément d'ascension » fourni par Lockheed Martin qui ramènera les astronautes en orbite lunaire depuis la surface de la lune. Un système de guidage en descente et une avionique de vol seront fournis par Draper. Plusieurs autres sociétés travaillant sur des concepts d'atterrisseur lunaire incluent Boeing, Dynetics, SpaceX et Sierra Nevada Corp. (Louisville, Colorado et Madison, Wisconsin, États-Unis).

En plus des atterrisseurs lunaires avec équipage, la NASA prévoit le besoin d'atterrisseurs lunaires de petite et moyenne taille pour permettre une variété d'enquêtes scientifiques et de grandes charges utiles de démonstration technologique.

Costumes Artemis

En octobre 2019, la NASA a dévoilé deux nouvelles conceptions de combinaison spatiale - une nouvelle unité de mobilité extravéhiculaire d'exploration (xEMU) et la combinaison Orion Crew Survival System (OCSS) - qui seront toutes deux utilisées pour l'Artemis programmer des missions lunaires.

La combinaison xEMU offrirait une gamme de mobilité bien améliorée par rapport aux combinaisons actuellement utilisées pour les activités extravéhiculaires (EVA). Selon ILC Dover (Frederica, Del., États-Unis), qui entretient des relations de longue date avec la NASA qui fabrique des combinaisons spatiales, la combinaison xEMU est une mise à jour d'une combinaison de marche avancée livrée à la NASA en 2016, connue sous le nom de Z-2.

« Depuis 2016, ILC Dover a continué d'améliorer la conception des combinaisons de marche, ainsi que des combinaisons zéro g et des combinaisons d'entrée de gamme », a déclaré Dan Klopp, marketing produit pour ILC Dover.

Le prototype de la combinaison spatiale Z-2 présente un torse en carbone/époxy et des éléments de hanche dans la conception. (Voir « Sur Mars, pas n'importe quelle combinaison fera l'affaire » pour en savoir plus sur l'utilisation des composites dans les combinaisons spatiales.)

La combinaison spatiale OCSS de la NASA est conçue comme une combinaison de lancement et d'entrée pressurisée pour Orion membres d'équipage. Bien que la NASA n'ait pas publié de détails sur les matériaux de la nouvelle conception, il y a fort à parier qu'une bonne quantité de composites sont impliqués. Les combinaisons de lancement et d'entrée de l'ère des navettes comportaient une couche extérieure de méta-aramide ignifuge Nomex de DuPont (Richmond, Virginie, États-Unis). Les précédentes unités de mobilité extravéhiculaire (UEM) utilisaient des combinaisons de Nomex, de para-aramide Kevlar (également développé par DuPont) et de Gore-Tex, une membrane en tissu imperméable et respirante fabriquée par W.L. Gore &Assoc. (Newark, Delaware, États-Unis) (En savoir plus).

Mars

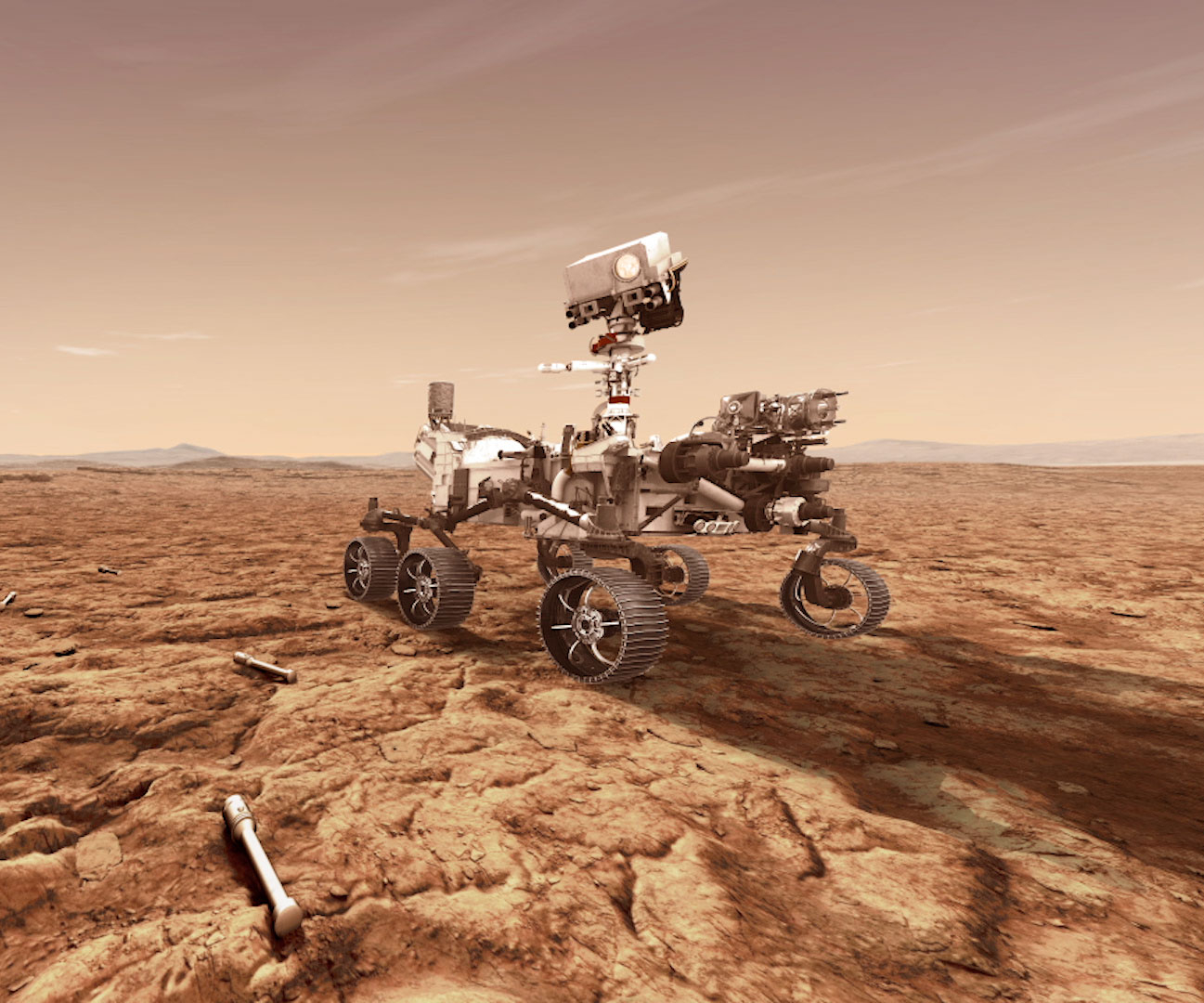

Une grande partie de l'Artemis initiative prépare le terrain pour envoyer des humains sur Mars. En attendant, la NASA travaille également à une mission sans pilote vers Mars cet été qui établira un nouveau rover robotique et un hélicoptère d'exploration robotique sur la planète rouge.

Un aéroshell en forme de capsule protégera le rover Mars 2020 lors de l'entrée dans l'atmosphère et de l'atterrissage de Mars. L'aeroshell est constitué d'un nid d'abeilles en aluminium avec des peaux en fibre de carbone. Le bouclier thermique utilise un système de protection thermique d'ablateur de carbone imprégné de phénol en carrelage (PICA).

Le Mars 2020 Rover lui-même mesure environ 10 pieds de long, 9 pieds de large et 7 pieds de haut (3 mètres de long, 2,7 mètres de large, 2,2 mètres de haut). Bien que la NASA n'ait pas publié de détails sur les matériaux utilisés pour construire le rover, on sait qu'Advanced Composites Training (ACT, Londres, Ontario, Canada) a servi de consultant au Jet Propulsion Laboratory de la NASA (JPL, Pasadena, Californie, États-Unis ) sur l'utilisation des matériaux composites pour la construction du rover Mars 2020 (En savoir plus).

À 2 314 livres (1 050 kilogrammes), le rover pèsera moins que la voiture compacte moyenne. Il doit être à la fois léger et durable pour le voyage vers la planète rouge, et doit également être suffisamment solide pour transporter des caméras et des instruments scientifiques, ainsi que l'hélicoptère Mars - un autre engin à forte intensité de composites qui sera utilisé pour explorer la planète. .

L'hélicoptère Mars est composé de plus de 1 500 pièces individuelles de fibre de carbone, d'aluminium de qualité de vol, de silicium, de cuivre, de papier d'aluminium et de mousse et ne pèse pas plus de 1,8 kg (4 livres) (En savoir plus).

Soleil

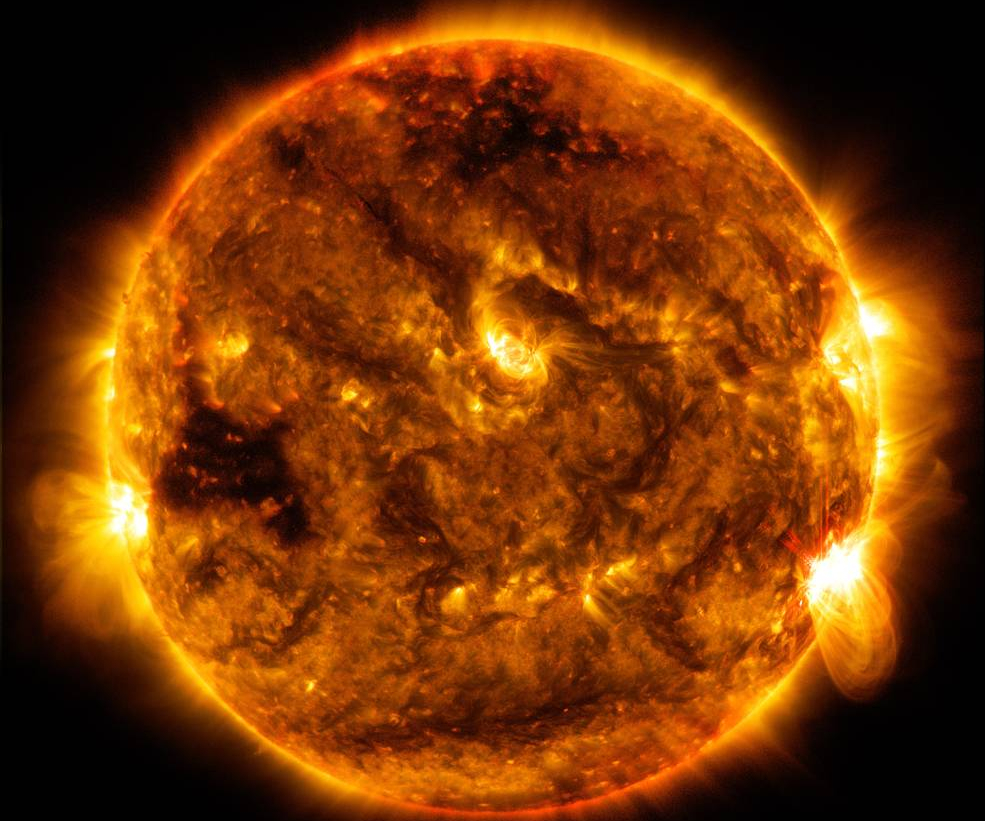

Deux missions sont actuellement en cours pour améliorer notre compréhension du soleil et de ses comportements, toutes deux dans le but ultime de prévoir les tempêtes solaires qui peuvent affecter les systèmes électriques terrestres, les communications par satellite et le GPS.

Sonde solaire Parker

La Sonde solaire Parker lancé en août 2018 et effectue des mesures et des images in-situ pour étudier la couronne du soleil et du vent solaire. Afin de supporter les températures extrêmes dans cette région, la sonde utilise un écran réfléchissant léger de 4,5 pouces d'épaisseur. Ce système de protection thermique (TPS) est fabriqué à partir de mousse composite de fibre de carbone prise en sandwich entre deux stratifiés de carbone et recouverte de peinture céramique blanche sur la surface exposée au soleil. Le bouclier a été conçu par Johns Hopkins Applied Physics Laboratory (Laurel, Maryland, États-Unis) et construit à Carbon-Carbon Advanced Technologies (Kennedale, Texas, États-Unis).

La plupart des instruments de la sonde sont cachés derrière le TPS et des capteurs le long du bord du bouclier thermique maintiennent le vaisseau spatial correctement positionné. Les panneaux solaires utilisés pour alimenter l'engin peuvent être rétractés dans l'ombre du bouclier thermique pour se protéger. Un système de refroidissement simple qui fonctionne en faisant circuler environ un gallon d'eau est également utilisé pour garder les panneaux solaires et l'instrumentation au frais.

En janvier 2019, la NASA a signalé que Parker Solar Probe fonctionnait comme prévu après sa quatrième approche rapprochée du soleil, connue sous le nom de périhélie. Le TPS de l'engin a atteint une nouvelle température record de 1 134 ° F (612 ° C), bien que le vaisseau spatial et les instruments derrière ce bouclier thermique protecteur soient restés à une température d'environ 85 ° F (30 ° C). Pendant les trois périhélies les plus proches du vaisseau spatial en 2024-25, le TPS verra des températures autour de 1 370 ° C (2 500 ° F).

Solar Orbiter

Solar Orbiter , une mission collaborative entre l'Agence spatiale européenne (ESA) et la NASA , lancée en février 2020. L'orbiteur est sur une trajectoire unique qui permettra à son ensemble complet d'instruments de fournir les toutes premières images des pôles solaires.

Le vaisseau spatial est protégé par un bouclier solaire en composite de fibre de carbone/titane avec des ouvertures pour divers instruments. Le bouclier thermique de 324 livres peut supporter jusqu'à 970 °F (521 °C) et utilise une couche de 0,05 millimètre d'épaisseur de feuille de titane pour refléter la chaleur. Le bouclier est soutenu par un panneau de support de 2,94 sur 2,56 mètres d'environ 5 centimètres d'épaisseur et fait de nid d'abeille en aluminium léger avec deux peaux en fibre de carbone à haute conductivité thermique. Une protection supplémentaire est fournie par une isolation multicouche capable de résister à 572 °F (300 °C). Le bouclier thermique de Solar Orbiter est recouvert d'une fine couche noire de phosphate de calcium.

Au-delà du système solaire

En août 2019, les ingénieurs des installations de Northrop Grumman à Redondo Beach, Californie, États-Unis, ont connecté mécaniquement l'élément de télescope optique du télescope spatial James Webb (JWST), qui comprend un miroir et des instruments scientifiques, et l'élément de vaisseau spatial, qui combine l'élément JWSTpare-soleil et vaisseau spatial, pour la première fois. Bien que les deux composants du télescope aient été testés individuellement, c'est la première fois que les deux moitiés sont combinées en un seul observatoire. Cette étape était importante pour Webb alors que le télescope se rapproche de son lancement prévu en 2021.

JWST est le télescope spatial le plus puissant et le plus complexe jamais construit — 100 fois plus puissant que le télescope Hubble. Conçu pour explorer le cosmos à l'aide de la lumière infrarouge, le télescope permettra aux astronomes d'observer les objets les plus éloignés de l'univers, fournissant des images d'étoiles lointaines, d'exoplanètes et des premières galaxies formées. Le télescope est également un exemple passionnant de la façon dont les composites permettent aux satellites et aux engins spatiaux.

La plate-forme du télescope est composée de trois composants principaux - l'élément de télescope optique (OTE), le module d'instruments scientifiques intégrés (ISIM) et l'élément de vaisseau spatial (SCE), qui comprend le bus du vaisseau spatial et le pare-soleil de la taille d'un court de tennis.

JWST utilise un fond de panier en fibre de carbone pour supporter les miroirs, les instruments et autres éléments du télescope, soit un total de plus de 2 400 kilogrammes (2,5 tonnes) de matériel. La structure est également chargée de maintenir le télescope stable pendant de longues périodes de collecte de lumière. Le fond de panier ne peut pas varier de plus de 38 nanomètres malgré des températures extrêmes allant de -406°F à -343°F (-243°C à -208°C).

Le fond de panier est fabriqué à partir de préimprégné comprenant de la fibre de carbone fournie par Toray Advanced Composites et de la résine d'ester de cyanate de Hexcel (Stamford, Connecticut, États-Unis). La structure comprend plus de 10 000 pièces composites légères en fibre de carbone. L'ensemble de la structure du fond de panier comprend la section centrale, les assemblages d'ailes et le support de fond de panier (BSF), et mesure environ 24 pieds de haut sur 19,5 pieds de large sur plus de 11 pieds de profondeur (7,3 sur 5,9 sur 3,4 mètres) lorsqu'il est complètement déployé. Il ne pèse que 2 180 livres (989 kilogrammes), mais supportera des instruments pesant plus de 7 300 livres (3 311 kilogrammes) – une charge utile de plus de 300 % de son propre poids.

En plus du miroir principal et de la structure du fond de panier, l'OTE de JWST comprend son assemblage de tour déployable (DTA), la structure de support du miroir secondaire et le cadre ISIM qui abrite les instruments scientifiques et les systèmes de refroidissement du télescope. Ces structures sont fabriquées avec un préimprégné de fibre de carbone à module ultra-élevé et de résine d'ester de cyanate de Toray Advanced Composites.

«Ces matériaux sont de très bons matériaux de banc optique», déclare Sean Johnson, chef de produit, thermodurcissables pour Toray. « La haute rigidité de la fibre UHM fournit une structure très stable [et] fournit une certaine quantité d'amortissement. C'est très bien aux basses températures [JWST] va voir. »

Le SCE, ou bus du vaisseau spatial, est également composé de composites en fibre de carbone de Toray et abrite la propulsion du vaisseau spatial, les systèmes de support de l'observatoire, l'énergie solaire, les systèmes de refroidissement actif et les communications. Le bus doit simultanément être léger mais capable de résister à une force équivalente à 45 tonnes tout en soutenant l'observatoire pendant le lancement.

En octobre 2019, JWST a passé avec succès ses tests de déploiement de pare-soleil et son lancement est actuellement prévu pour 2021. (En savoir plus).

Un pas de géant

Les prochaines années ouvriront la voie à une toute nouvelle ère de l'exploration spatiale. Alors que les vaisseaux spatiaux et les systèmes nécessaires à ce nouvel âge d'or continuent d'évoluer, les fournisseurs et fabricants de composites seront constamment mis au défi de pousser les matériaux et les technologies vers de nouvelles limites.

Résine

- Un guide pour comprendre le processus de fabrication des composites

- Les avantages tangibles de la réalité virtuelle dans le domaine de l'ingénierie

- Comment les composites prennent-ils en charge le camouflage sur le champ de bataille

- Récolter les bénéfices :l'utilisation des composites se développe dans les équipements agricoles

- Au service du monde des composites en Israël et aux États-Unis

- La keynote SAMPE 2018 se tourne vers l'avenir des composites

- Nèos International établit un nouveau siège, une usine de composites au Royaume-Uni

- Lancement réussi du télescope spatial James Webb

- 20 ans de science sur la Station spatiale internationale