L'impression 3D composite permet la détection des dommages dans l'aérospatiale et la construction

Brightlands Materials Center (Geleen, Pays-Bas) a développé des pièces composites imprimées en 3D avec une fonctionnalité d'auto-détection. L'autodétection crée des opportunités pour surveiller les structures critiques dans des domaines tels que l'aérospatiale, la construction et les soins de santé.

Qu'est-ce que l'autodétection ?

L'autodétection est la capacité d'un matériau à agir comme un capteur et à collecter des informations sur son propre état. Les composites à matrice polymère renforcée de fibres de carbone sont déjà reconnus comme offrant des capacités d'auto-détection basées sur des changements mesurables de la résistance électrique des fibres continues. De tels matériaux sont en cours de développement et de démonstration pour la surveillance de la santé structurelle (SHM) dans les applications aéronautiques et de construction, y compris les ponts et les bâtiments.

Traditionnellement, ces matériaux composites auto-détecteurs ont été fabriqués en utilisant des techniques qui impliquent plusieurs étapes, des opérations plus complexes et des équipements spéciaux. Brightlands Materials Center combine l'auto-détection de la fibre de carbone continue avec la fabrication utilisant la fabrication additive pour rendre les applications SHM plus rentables, permettant une utilisation plus large et une expansion vers de nouvelles applications.

L'impression 3D en fibre continue ouvre de nouveaux horizons

La fabrication additive permet un positionnement et une orientation très précis des fibres de carbone continues. Ainsi, il est possible de placer les fibres à des emplacements choisis à l'intérieur du produit pour fournir la résistance et la rigidité requises le long des chemins de charge spécifiés, et faisant partie intégrante de la structure. Cela signifie que les fibres de carbone sont situées là où elles sont nécessaires pour agir en tant que « capteurs » pour surveiller la structure et que plusieurs fibres peuvent former une gamme de capteurs dans toute la pièce.

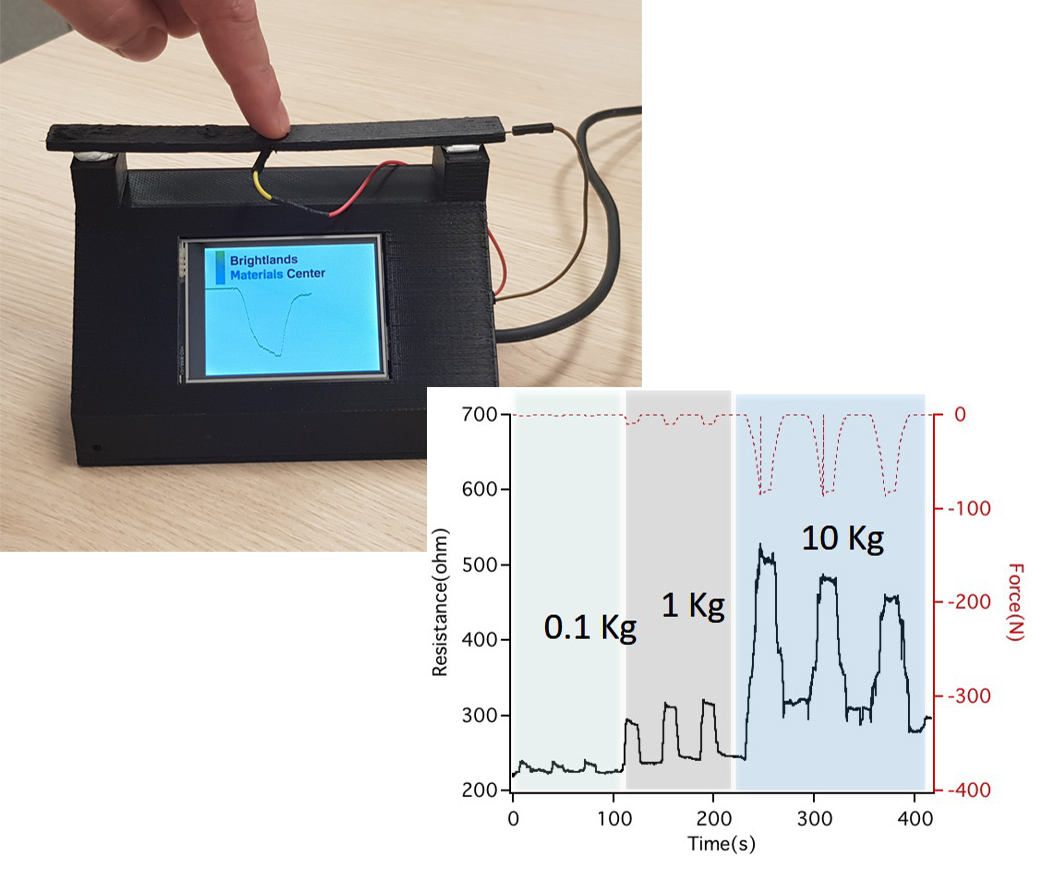

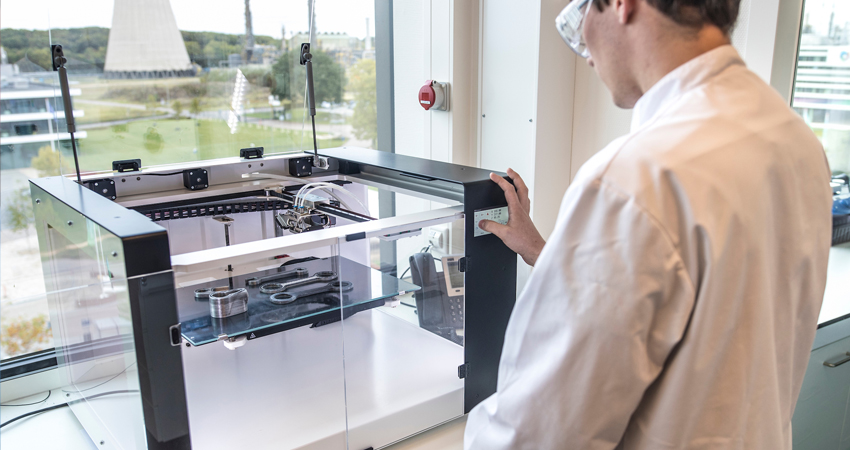

Le Brightlands Materials Center a démontré ce concept en surveillant la déformation dans un modèle réduit d'un pont composite pour piétons et dans une simple poutre de flexion. Les deux ont été imprimés avec l'imprimante 3D composite Anisoprint (Esch-sur-Alzette, Luxembourg) Composer A4. « Nous sommes particulièrement satisfaits de nos nouveaux systèmes Anisoprint, car ils offrent une grande liberté dans le choix des matériaux d'impression ainsi qu'un contrôle complet du dépôt de fibres », déclare Guy Bex, ingénieur de recherche au Brightlands Materials Center. La liberté de positionnement des fibres est également cruciale pour la détection, car les fibres de carbone continues doivent dépasser de la pièce pour établir des connexions avec le matériel électronique utilisé pour la surveillance.

Résultats d'impression 3D plus précis

Parce que l'impression 3D ne nécessite ni outils ni moules, elle offre un processus en une seule étape pour produire des composites renforcés de fibres en continu de toute forme, remplaçant les techniques traditionnelles en plusieurs étapes qui sont plus complexes, plus longues et plus coûteuses. Cependant, l'optimisation du processus de fabrication des structures imprimées en 3D peut nécessiter plusieurs itérations. Les composites imprimés en 3D qui sont auto-détectés peuvent collecter des informations sur leurs circonstances d'utilisation réelles, importantes pour la phase de conception et de prototype de nouveaux produits.

Au cours de ces tests, la pièce imprimée en 3D auto-détectée enregistre les conditions réelles et les forces rencontrées en service, ce qui donne aux concepteurs et aux ingénieurs une compréhension plus précise des exigences réelles auxquelles les pièces imprimées doivent résister.

Une telle détection peut également permettre aux pièces d'agir comme un outil de diagnostic. Par exemple, des pièces d'orthèse ou de prothèse auto-détectées imprimées en 3D peuvent guider les patients et fournir des informations précieuses aux médecins concernant la répartition du stress et les schémas de mouvement.

Partenaires de recherche

Brightlands Materials Center est un centre de recherche indépendant fondé par l'Organisation néerlandaise pour la recherche scientifique appliquée TNO (La Haye) et la province du Limbourg. Il soutient l'innovation dans l'industrie en mettant fortement l'accent sur les applications et propose une recherche et une participation contractuelles dédiées, y compris une feuille de route de recherche sur les composites auto-détecteurs imprimés en 3D.

Anisoprint est un inventeur de l'anisoprint, la technologie de conception et de production de structures composites optimales grâce au dépôt 3D de fibres continues. L'entreprise fabrique des imprimantes 3D, des matériaux (à base de fibres de carbone et de basalte) et des logiciels pour produire des pièces composites aniso-imprimées afin d'aider les scientifiques à résoudre les problèmes de recherche de manières nouvelles et plus efficaces et pour permettre aux entreprises de fabrication de réduire leurs coûts.

Résine

- Impression 3D et Formule 1 :5 tendances dans le sport automobile

- DSM et Nedcam vont développer de nouvelles applications pour l'impression 3D grand format

- Impossible Objects s'associe à BASF pour l'impression 3D composite

- Partenaire Victrex et Bond pour l'impression 3D de pièces PAEK

- SABIC lance un panneau composite pour le bâtiment et la construction

- Matériaux et construction du circuit flexible

- Impression 3D de matériaux composites :un guide d'introduction

- L'incroyable évolution de l'impression 3D dans l'aérospatiale et la défense

- Accidents et blessures de construction courants