chef-d'œuvre à forte intensité de composite :Corvette 2020, partie 2

Plus tôt cette année, le premier opus de la huitième génération de Chevrolet Corvette Les voitures de sport (C8) de General Motors Co. (GM, Detroit, Michigan, États-Unis) sont sorties de la chaîne de montage de GM à Bowling Green, Ky., États-Unis. Décrite comme « la Corvette d'entrée de gamme la plus rapide et la plus puissante ” dans les 67 ans d'histoire du modèle, c'est aussi la Corvette la plus gourmande en composites , et le premier à proposer une configuration à moteur central. Non seulement la Corvette Stingray 2020 beau et rapide, mais il est trompé avec une foule de fonctionnalités de luxe. Cependant, ne vous laissez pas tromper par la beauté et les temps de piste rapides :il y a beaucoup d'innovations en matière de composites sur cette voiture. CW La couverture en deux parties de l'utilisation des composites dans ce véhicule a commencé dans le numéro de juillet 2020. Ceci est la partie 2.

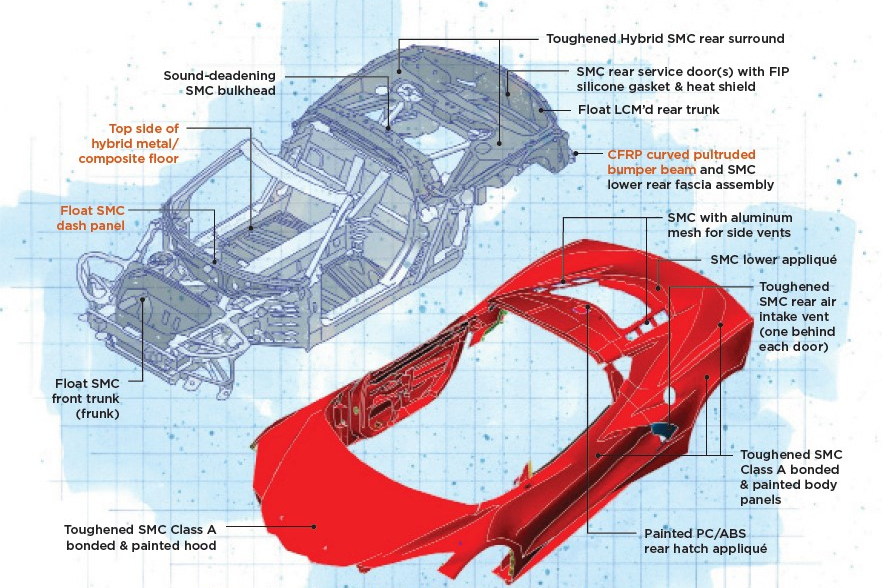

Structure du corps :partie B

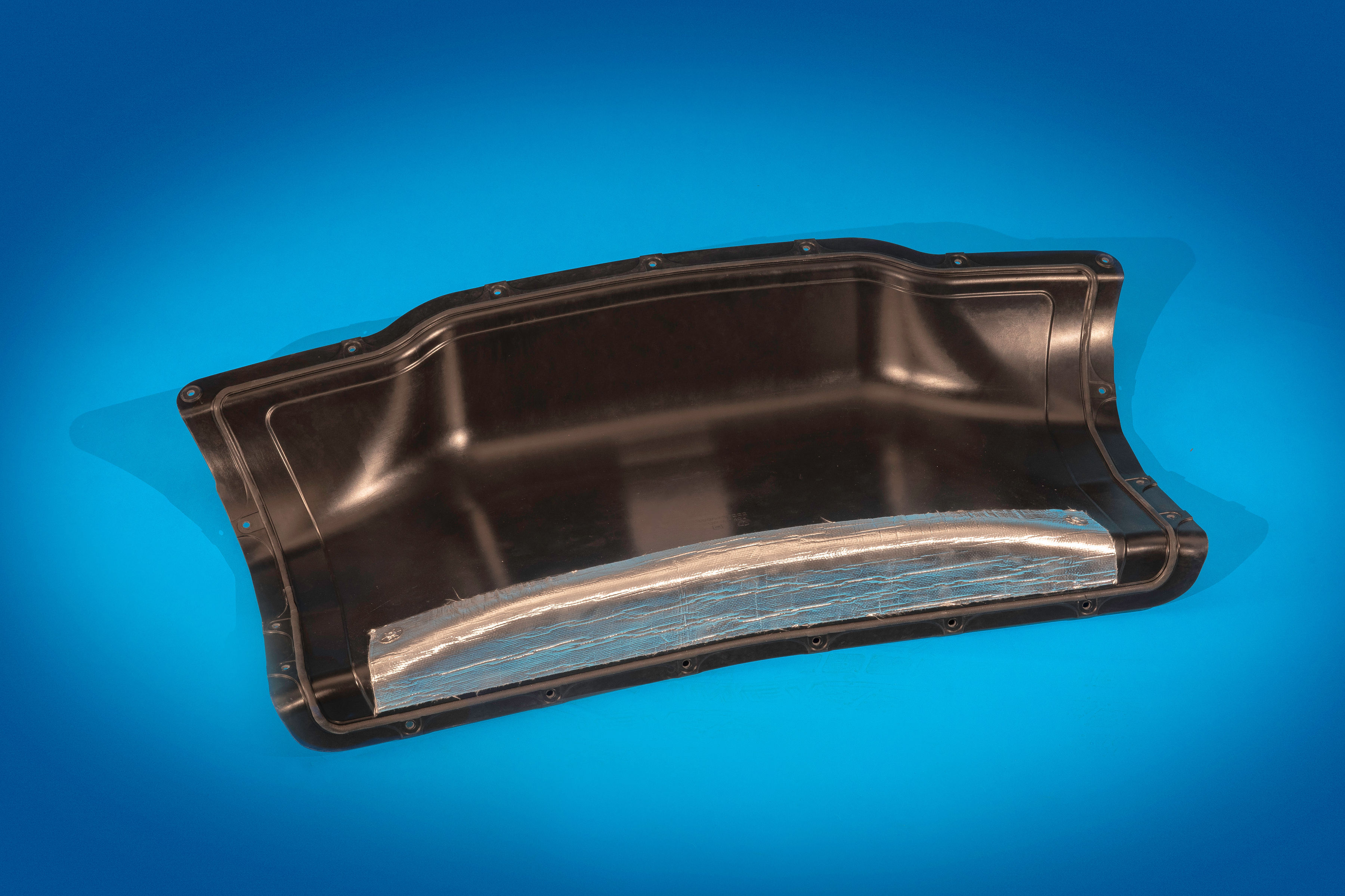

La nouvelle Corvette comporte non pas un mais deux coffres qui, combinés, contiennent 12,6 pieds cubes/0,36 mètres cubes de cargaison. Les deux troncs sont fabriqués en résine de fibre de verre/ester vinylique-polyester insaturé (VE-UP) hachée à 42 % en poids, mais utilisent des processus différents en fonction de la géométrie et des exigences mécaniques. Le coffre avant (frunk ) est un composé de moulage en feuille (SMC) « flotteur » moulé par compression à gravité spécifique (SG) de 0,95, tandis que le coffre arrière est formé via le processus exclusif PRIME (renforcement prépositionné assurant l'excellence de la fabrication), une variante de moulage par compression liquide (LCM). Le float SMC et le processus PRIME ont été développés par le processeur Molded Fiber Glass Co. (MFG, Ashtabula, Ohio, États-Unis). MFG a produit toutes les pièces structurelles SMC et LCM de la voiture.

« Bien que les deux espaces soient caractérisés par des murs à faible tirage et à long tirage, le frunk est plus petit que le coffre arrière et pourrait être moulé par compression », explique Chris Basela, Corvette ingénieur principal en structure de carrosserie. « Le coffre arrière nécessitait des performances mécaniques plus élevées et était une géométrie difficile à remplir avec une charge SMC. Étant donné que le processus PRIME nous permet de modifier la longueur des fibres, nous pourrions utiliser un renfort prépositionné plus long dans notre préforme. Faire couler la résine [pas le verre] s'est avéré la meilleure approche. »

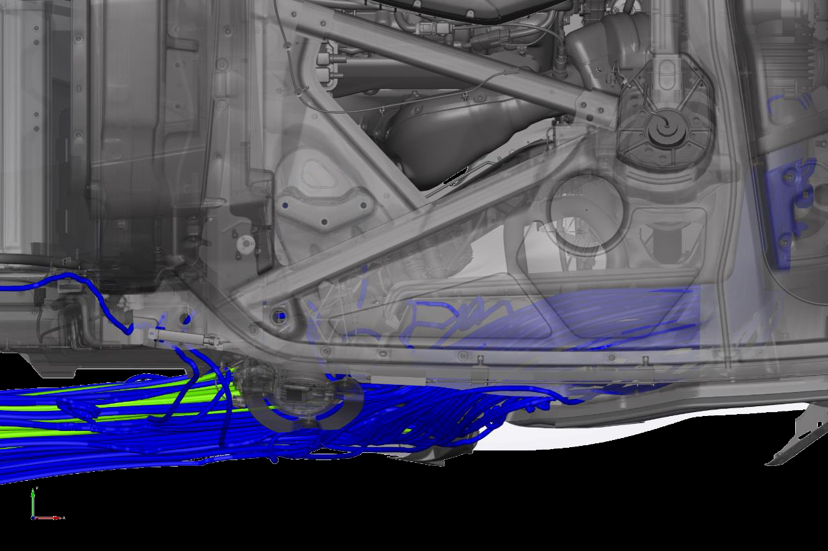

Une ingénierie intelligente et un nouveau matériau étaient essentiels pour refroidir le moteur de la C8. Plusieurs voies de refroidissement primaires (entrées arrière derrière chaque porte, évents de timonerie avant et entrées de refroidissement extérieures) alimentent des conduits d'induction très complexes qui acheminent l'air à travers le véhicule et à travers le moteur, avant d'être éjecté par des évents en maille d'aluminium et des appliqués SMC de chaque côté de la cloison vitrée qui met en valeur la Corvette moteur. Les appliqués sont réalisés avec le float (0.95-SG) de MFG (verre haché/résine UP-VE). Faible en composés organiques volatils (COV), le matériau réduit les émissions et élimine le besoin de résonateurs sur les conduits d'induction arrière, tout en réduisant le coût et la masse (2,4 kilogrammes) par rapport aux technologies alternatives.

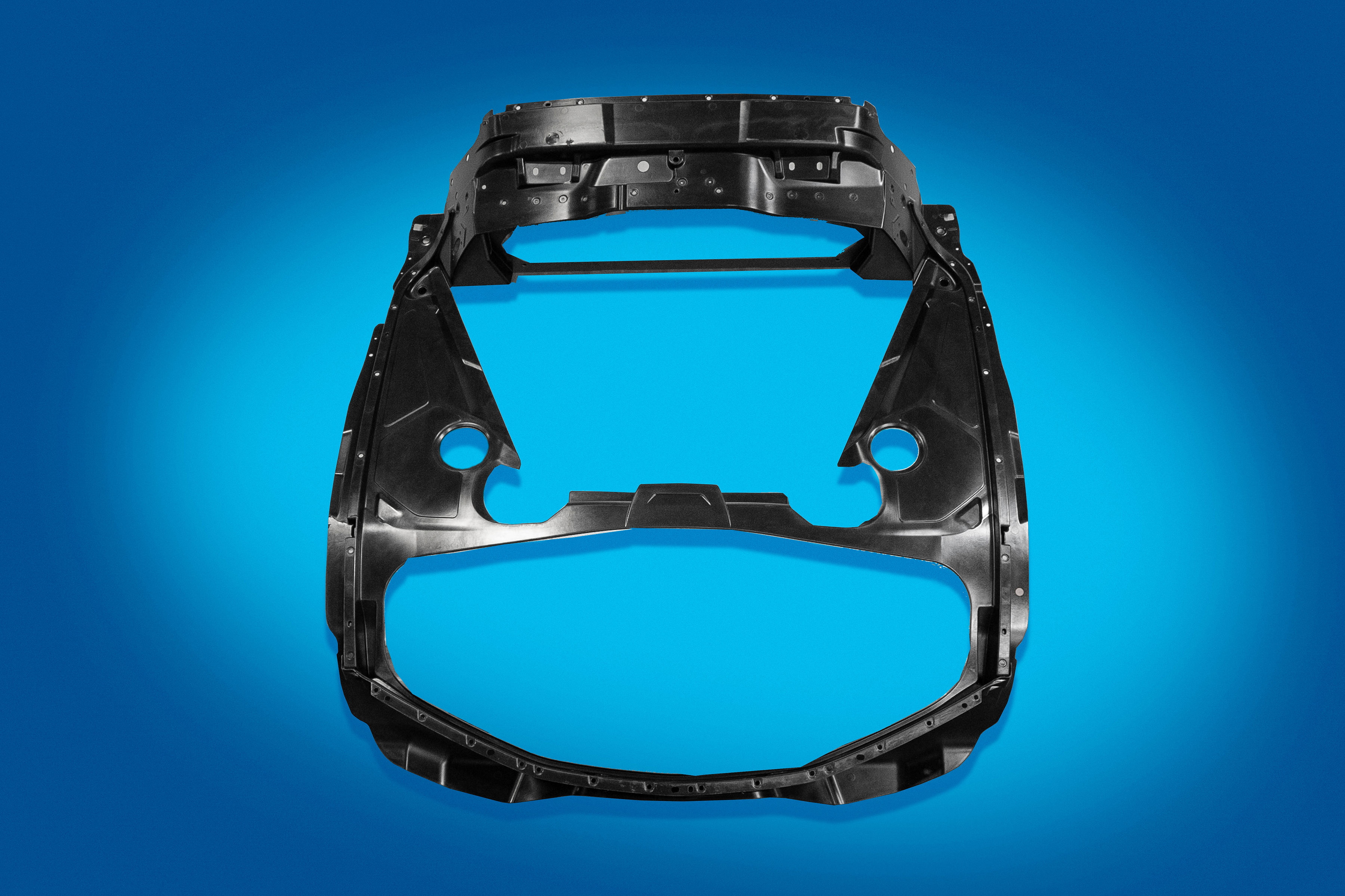

Le cadre surround arrière massif et visible par le client — 64 x 69 x 24 pouces (163 x 175 x 61 centimètres) — qui entoure la moitié arrière de l'habitacle est moulé par compression en 1.2-SG SMC trempé. Ce matériau renforcé hybride comprend de la fibre de carbone à 15% de fraction volumique de fibre (FVF) et de la fibre de verre à 30% FVF, avec une résine UP à faible teneur en COV, formulée pour résister à la chaleur du compartiment moteur. Le cadre constitue la base dimensionnelle de tous les panneaux extérieurs et intérieurs arrière, mais sa conception flexible lui permet d'être utilisé pour plusieurs variantes de modèles. Grâce à une consolidation importante des pièces, les accessoires secondaires ont été éliminés, augmentant l'espace intérieur de l'emballage, réduisant le bruit/les vibrations/la dureté (NVH), offrant une meilleure structure de carrosserie et des performances d'étanchéité, améliorant la visibilité du hayon arrière et réduisant la masse (15 %) et le coût par rapport au trame sortante. "Compte tenu de la taille de cette pièce, qui mesure près de 6 pieds sur 6 pieds et 2 pieds de profondeur, nous devions en fait faire monter le matériau dans le moule, nous étions donc tous un peu inquiets lors de ce premier tir", se souvient Basela.

La cloison (cadre à mi-fenêtre), qui a été spécialement formulée par MFG pour résoudre les problèmes de chaleur et de bruit élevés, est tout aussi intéressante, car cette partie de la cabine se trouve directement au-dessus du moteur V8. Le renfort en fibre de verre combiné à une charge en graphite de béryllium dans une résine VE-UP à faible teneur en COV atténue la transmission du son dans l'habitacle si efficacement qu'il a éliminé le besoin de contre-mesures secondaires d'insonorisation. Cela, à son tour, a réduit les coûts, augmenté l'espace intérieur de l'emballage et le confort des passagers, et amélioré l'étanchéité de la carrosserie et le NVH. « Avec une densité de 2,2, c'est la première pièce composite à laquelle on me demande d'ajouter de la masse plutôt que de la retirer », s'amuse Basela.

Fermetures et garnitures

Les panneaux de carrosserie extérieurs sont tous collés (intérieur/extérieur), peints, renforcés 1.2-SG SMC (22 à 28 % de fibre de verre FVF/résine UP, selon le composant) de Continental Structural Plastics (CSP), une société du groupe Teijin (Auburn Hills, Michigan, États-Unis). En boulonnant des fermetures composites, GM atteint le style agressif, l'aérodynamisme et l'intégration du refroidissement fonctionnel de la C8, avec un allègement économique sur plusieurs variantes de modèles utilisant des pièces communes. Tous les panneaux de carrosserie sont peints en ligne sur un « système skuk » dans la position du véhicule, en utilisant le processus innovant de ponçage humide robotique de Bowling Green.

Une autre innovation consiste à utiliser un joint monocomposant en mousse élastomère de silicone thixotrope appliqué à l'arrière des portes de service SMC, qui sont situées dans le coffre arrière (un sur les coupés, deux sur les cabriolets) et permettent au client d'accéder à l'air- système de filtrage. En raison de la proximité du compartiment moteur, l'élastomère mousse en place (FIP) haute performance (Silastic 3-8186 de Dow, Inc., Midland, Michigan, États-Unis) a été spécifié pour survivre à des températures d'utilisation continue allant jusqu'à 392 °F/200°C tout en offrant une étanchéité durable avec une excellente résistance à la compression, même après des cycles d'ouverture/fermeture répétés. GM rapporte que la plupart des autres mousses et joints découpés à l'emporte-pièce auraient fondu ou se seraient décomposés en cas d'exposition continue à de telles températures. Après la distribution, le joint appliqué est traité thermiquement à 167 °F/75 °C pendant 10 minutes pour dilater la mousse, éliminant ainsi les coûts de découpe et les déchets. Les portes elles-mêmes sont en SMC trempé (verre 42% FVF dans une matrice VE-UP). Les écrans thermiques, produits par Gentex Corp. (Carbondale, Pennsylvanie, États-Unis) à l'aide de tissus d'aramide Kevlar aluminisé résistant à la chaleur et à l'abrasion (fibre de DuPont de Nemours, Inc., Wilmington, Del., États-Unis), offrent aux intérieurs de porte des protection thermique.

GM a également utilisé son système d'équilibrage des roues de précision entièrement automatisé de deuxième génération sur la C8. Développés avec The 3M Co. (St. Paul, Minn., États-Unis) et ESYS Automation (Auburn Hills, Michigan, États-Unis), les masses de roue composites à haute densité (5,8-SG) avec des propriétés magnétiques adaptées ont remplacé les masses métalliques estampées traditionnelles en acier peint, zinc ou plomb qui ont une masse spécifique et doivent être appliqués à la main sur les roues. Le nouveau système utilise de grandes bobines de ruban extrudé avec un support adhésif contenant 67 % en volume d'alliage d'acier post-industriel, résistant à la corrosion et entièrement recyclable dans une base de fluoropolymère. Le système automatisé examine chaque roue, puis coupe et applique des segments de ruban de poids personnalisé par incréments plus petits et plus précis pour améliorer la conduite et réduire l'usure des pneus. Il réduit également le temps et les coûts d'assemblage, simplifie l'inventaire, élimine les rebuts et la main-d'œuvre et est proposé dans plus de couleurs que de poids en métal.

Les toits Coupé sont disponibles en trois niveaux de finition :SMC renforcé peint à faible densité (de CSP); polycarbonate transparent à revêtement dur (PC); et composite de fibre de carbone à revêtement transparent/tissage apparent avec bords peints (deBotech Inc., Mooresville, Caroline du Nord). CSP fournit également plusieurs panneaux SMC 1.2-SG renforcés de classe A pour les systèmes de toit rétractable de modèle convertible.

Les autres panneaux de garniture extérieure comprennent le carénage avant supérieur et inférieur en polyoléfine thermoplastique (TPO) peint, ce dernier avec des conduits intégrés pour diriger l'air vers les freins (ensemble Z51 uniquement) et les échangeurs de chaleur extérieurs. La calandre extérieure et les évents de refroidissement des freins sont peints en acrylonitrile butadiène styrène (ABS).

Le carénage arrière supérieur est en TPO de couleur moulée (MIC), mais l'ensemble de carénage arrière inférieur est peint de classe A, 1.2-SG SMC (verre/résine UP), en raison de la proximité de la pièce avec les embouts d'échappement chauds. Les excellentes performances mécaniques de SMC ont permis à GM de concevoir un porte-à-faux arrière court non pris en charge et utilisez des espacements plus grands entre les pièces jointes sans affaissement. Le SMC répartit également efficacement les charges sur une plus grande surface lors de collisions arrière à basse vitesse que les thermoplastiques. Les supports et les capteurs d'aide au stationnement arrière sont liés au SMC. On dit que c'est la première fois que des carénages de pare-chocs SMC sont utilisés sur des véhicules à grand volume.

Les appliqués du hayon arrière comportent du PC/ABS peint pour le panneau supérieur, du SMC avec maille en aluminium pour les aérations latérales et un appliqué inférieur SMC pour s'adapter à la charge thermique directement sur le moteur. Ces panneaux SMC sont produits par Quantum Composites Inc. de LyondellBasell (Bay City, Michigan, États-Unis). Les commutateurs de déverrouillage des poignées de porte sont en PC/ABS, tandis que l'évent d'admission d'air arrière est en SMC. La voiture de base arbore un becquet en ABS peint moulé par soufflage et la calandre de sortie d'air arrière est en ABS peint moulé par injection. Les appliques de montant A et de linteau sont peintes en ABS, tout comme les capuchons de rétroviseurs extérieurs et les grilles d'entrée de radiateur. Selon l'ensemble d'options, un sous-aile avant renforcé SMC et un séparateur/diffuseur avant en composite TPO ou en fibre de carbone moulé par soufflage - carbone/époxy à revêtement transparent/tissage visible produit par deBotech à l'aide du préimprégné de Solvay Composite Materials (Alpharetta, Géorgie, US) - contribuent à la stabilité aérodynamique supplémentaire. Un diffuseur arrière en SMC renforcé s'accouple au carénage arrière inférieur SMC en SMC peint de classe A de MFG.

L'ensemble de garnitures en fibre de carbone haut de gamme comprend divers accents en fibre de carbone à revêtement transparent/tissage visible à l'intérieur et à l'extérieur, y compris des coques de rétroviseurs, un insert de calandre, un séparateur avant, un aileron d'accessoires, des couvercles de compartiment moteur, des plaques de commutateur de porte intérieures, des moulures de bas de caisse, des instruments- lunette de groupe de panneaux, couvercles de poignée de porte, appliques de quartier et plaque de contrôle de la conduite. Ces composants sont produits par deBotech, SMI Composites LLC (Comer, Géorgie, États-Unis) et Plasan Carbon Composites (Wixom, Michigan, États-Unis).

Technologies avancées

La Corvette 2020 a déjà remporté de nombreux prix prestigieux de l'industrie, notamment le prix de la voiture de l'année MotorTrend 2020, le prix du partenariat PACE (Premier Automotive Supplier Contributions to Excellence) d'Automotive News et plusieurs prix de la Society of Plastics Engineers (SPE), dont le prix 2019 de l'équipe d'ingénierie des véhicules. . « Bien que le nouveau Stingray's l'architecture à moteur central a dominé les gros titres, peu importe où se trouve le moteur - devant ou derrière le conducteur - depuis huit générations, les Corvettes ont toujours fait progresser l'état de l'art dans la technologie des matériaux automobiles », ajoute Tadge Juechter, ingénieur en chef exécutif de Global Corvette. "La technologie de pointe est au cœur de ce que nous faisons."

Résine

- 10 avantages du cloud computing en 2020

- Direction de la maintenance, partie 3

- Introduction aux harmoniques :Partie 1

- Durabilité dans le secteur manufacturier - Partie 3

- Tendances et défis 2020 impactés par le Covid-19 : 1ère partie

- Le virage est facultatif

- Qu'est-ce qu'un numéro de pièce ?

- Usinage de petites pièces

- Cylindricité en GD&T