Lanxess étend l'utilisation des composites à l'extrusion-soufflage

Lanxess AG (Cologne, Allemagne) a annoncé le 3 septembre qu'elle élargissait sa gamme d'applications à l'extrusion-soufflage, ce qui inclura l'intégration des composites thermoplastiques renforcés de fibres continues Tepex dans le processus de production.

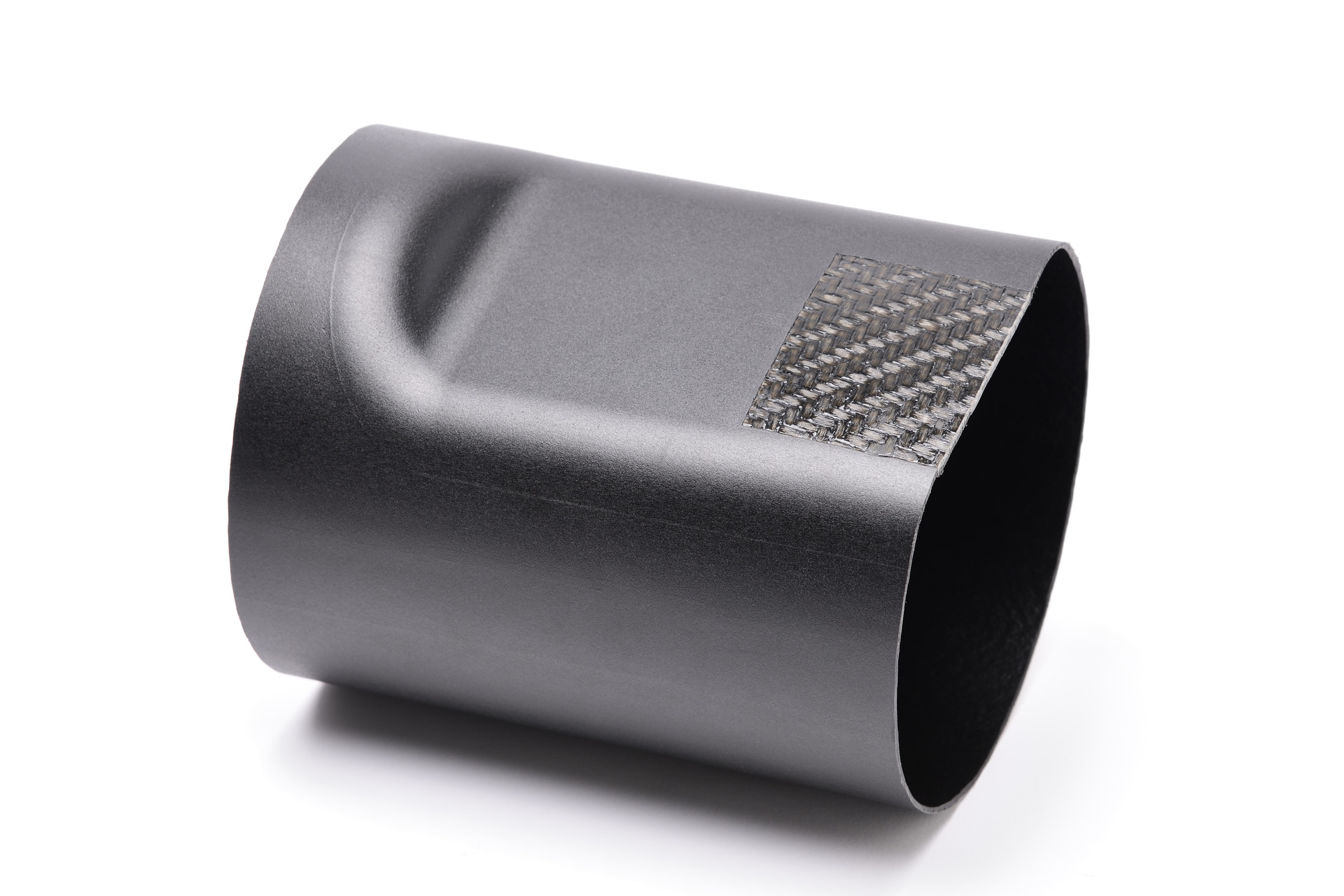

Dans une récente étude de faisabilité, Lanxess affirme avoir démontré que les composants en PA6 peuvent être fabriqués avec la technologie de moulage par soufflage tout en recevant un renforcement local avec du Tepex aux points soumis à de fortes charges. Les investigations auraient été effectuées sur une machine de moulage par soufflage proche de la production au centre technique de l'unité commerciale High Performance Materials (HPM) à Dormagen, en Allemagne. « Les composants présentent une adhérence exceptionnelle, ce qui permet d'utiliser la résistance et la rigidité de Tepex », explique Arthur Rieb, spécialiste du moulage par soufflage chez HPM.

Selon Lanxess, le procédé peut être utilisé pour augmenter localement les performances mécaniques des composants moulés par soufflage, par exemple dans les zones soumises à de fortes contraintes mécaniques dues à des charges d'impact ou à une pression élevée. « De plus, il convient à la fabrication de composants structurels moulés par soufflage, comme les profilés creux pour le renforcement de la carrosserie. L'utilisation intensive de Tepex peut être un facteur clé pour réduire le poids et l'utilisation de matériaux, car l'épaisseur de paroi de base du composant peut être réduite », explique Rieb. « Basé uniquement sur des systèmes thermoplastiques, les pièces creuses sont faciles à recycler, facilitant ainsi l'établissement de cycles de matériaux en boucle fermée. »

Lors de la fabrication de telles pièces creuses, explique Lanxess, la première étape consiste à extruder une paraison tubulaire tandis qu'un insert en Tepex chauffé et plastifié est simultanément placé dans l'outil de moulage par soufflage. La paraison est ensuite gonflée dans l'outil, qui forme également la section Tepex. Il en résulte un composant avec une forme définie et une armature Tepex locale. « Le formage de Tepex est intégré au processus de moulage par soufflage, ce qui donne un processus en une seule étape avec des temps de cycle courts et économiquement efficaces qui sont typiques du moulage par soufflage », ajoute Rieb.

Auparavant, explique Lanxess, la fabrication de composants de ce type impliquait un processus en trois étapes avec le soudage ultérieur d'un insert Tepex bidimensionnel ou tridimensionnel sur la pièce creuse moulée par soufflage.

"Notre processus simplifie les choses", déclare Tilmann Sontag, expert en conception légère au sein du groupe automobile Tepex de HPM. « De plus, le renfort en tissu rend le matériau Tepex plastifié beaucoup plus facile à manipuler que les rubans renforcés de manière unidirectionnelle avec des fibres continues. Cela permet un processus de production stable et sûr. »

De plus, comme les fibres continues de Tepex sont entièrement pré-imprégnées de plastique, le processus est largement suffisant pour consolider le matériau afin qu'aucune poche d'air ne se forme pendant le moulage par soufflage. « Le résultat est une liaison matérielle avec une excellente adhérence entre le matériau de moulage par soufflage et le Tepex. Même de faibles pressions de moulage par soufflage sont suffisantes pour former du Tepex dans des géométries 3D critiques telles que des hémisphères avec des rayons étroits », explique Sontag.

Selon l'entreprise, son unité commerciale HPM a développé une large gamme de composés à haute viscosité à base de PA6 et PA66 avec et sans renforcement en fibres de verre, des matériaux qui peuvent également être utilisés pour la nouvelle combinaison procédé/matériau. Par exemple, la gamme comprendrait des variantes de produits souples et résistants aux chocs, tels que les composés PA6 non renforcés Durethan BC700HTS DUSXBL et Durethan BC550Z DUSXBL. Lanxess note que les matériaux de ce type conviennent aux réservoirs renforcés de Tepex ou à d'autres pièces creuses où l'application nécessite également, par exemple, une résistance aux chocs et une flexibilité élevées. En revanche, les types de produits renforcés de fibres de verre ont tendance à être le matériau de choix pour les composants structurels légers.

Avec Tepex également, une large gamme de types de produits est disponible pour le processus - par exemple, des variantes de matériaux renforcées par des tissus à fibres continues ou des stratifiés en fibres de verre, d'aramide ou de carbone. La matrice des composites est également susceptible de variation. En plus du PA6 ou du PA66, par exemple, il peut également être constitué de polyoléfines comme le polypropylène ou le polyéthylène.

Pour accompagner les clients à toutes les étapes du développement des composants, l'unité commerciale Lanxess HPM a combiné son expertise en matière de développement de matériaux, d'applications, de procédures et de technologies sous la marque HiAnt. Le service est censé englober tout, de la conception, l'optimisation des matériaux et le calcul des caractéristiques des composants au moyen d'outils de simulation, au traitement, aux tests de composants et au démarrage de la production en série.

Résine

- Explorer les différents types de processus de moulage par soufflage

- Lanxess ajoute deux nouvelles lignes de production pour les matériaux composites Tepex

- Agent de purge hautement efficace pour les polyoléfines de moulage par soufflage

- PEEK à haute viscosité pour le moulage par injection et l'extrusion

- PPSU pour le moulage par injection-étirage et extrusion-soufflage et le moulage par injection de bouteilles

- Soufflage :Palettiseur de bouteilles « collaboratif »

- Composites thermoplastiques LANXESS utilisés dans la coque arrière de l'Audi A8

- Récolter les bénéfices :l'utilisation des composites se développe dans les équipements agricoles

- LANXESS étend sa capacité de production de composites thermoplastiques renforcés de fibres continues