Fraunhofer IPT automatise la production d'aubes de ventilateur de moteur en thermoplastique CFRP

Les matériaux pour avions doivent être très résistants et en même temps aussi légers que possible. Offrant les deux, les plastiques renforcés de fibres de carbone (PRFC) sont de plus en plus utilisés dans les aubes de ventilateur de moteur d'avion. (Voir « Rolls-Royce commence la fabrication des plus grandes pales de ventilateur au monde »). Cependant, la production de ces composants est très longue et coûteuse car ils doivent durcir pendant plusieurs heures dans l'autoclave. Une équipe de recherche de l'Institut Fraunhofer pour la technologie de production (IPT, Aix-la-Chapelle, Allemagne) cherche à automatiser encore plus la production de pales de ventilateur CFRP.

La production de nombreux composants CFRP est déjà partiellement automatisée. Les préimprégnés semi-finis pré-imprégnés - généralement fabriqués à partir de résine époxy renforcée de fibres - sont appliqués et orientés en couches minces pour créer une superposition sur mesure. Celui-ci est ensuite durci sous pression et à la chaleur dans un processus d'autoclave coûteux en énergie, en coûts et en temps. Fraunhofer IPT a étudié les possibilités d'automatiser davantage la fabrication de lames CFRP pour les rendre encore plus rentables.

Cependant, ces chercheurs ne s'appuient pas sur des matériaux à base de résine époxy, mais plutôt sur des thermoplastiques renforcés de fibres de carbone. . Ces matériaux sont déjà utilisés dans les structures volantes depuis des décennies, présentent de bonnes propriétés de construction légère combinées à un excellent comportement aux chocs et peuvent être traités rapidement et de manière flexible de manière automatisée. Étant thermoplastiques, ils ne nécessitent pas de réticulation chimique pour durcir, mais seulement un chauffage pour fondre et une pression pour consolider lors d'un refroidissement contrôlé. Ils peuvent également être réchauffés et remodelés.

Les composites thermoplastiques sont donc beaucoup plus adaptés à des processus de fabrication efficaces, explique le Dr-Ing. Henning Janssen, chef du département technologie des fibres composites et des systèmes laser chez Fraunhofer IPT. Au cours de plusieurs séries de tests, son équipe a réussi pour la première fois à combiner deux de ces procédés pour la production d'aubes de ventilateur :la pose et le formage de bandes entièrement automatisés.

Chaîne de processus flexible :pose de ruban et thermoformage automatisés

Avec un système de pose de ruban entièrement automatisé, un développement exclusif du Fraunhofer IPT qui est commercialisé sous licence, les rubans thermoplastiques renforcés unidirectionnels (UD) sont superposés les uns sur les autres selon le direction de la charge requise dans la structure. De cette façon, un panneau multicouche, hautement résistant et flexible, une feuille dite organique, est créé. Les chercheurs surveillent et documentent chaque étape du processus entièrement automatisé à l'aide de divers capteurs. De cette façon, ils peuvent regarder dans la « boîte noire » de la production pendant le processus et créer une « ombre numérique » pour chaque feuille organique. Cette image virtuelle de la vraie feuille organique permet d'identifier les écarts de qualité à un stade précoce et de prendre les contre-mesures appropriées.

La feuille organique finie est chauffée à l'étape de production suivante et façonnée à une forme presque nette dans un processus de thermoformage. Lors de la précédente série de tests, le procédé avait initialement été testé sur des feuilles organiques renforcées de tissu de 16 millimètres d'épaisseur en PA12 et fibres de carbone et sera bientôt transféré sur des feuilles organiques en PEEK et rubans en fibre de carbone.

Série de tests pour le fraisage de composants FRP

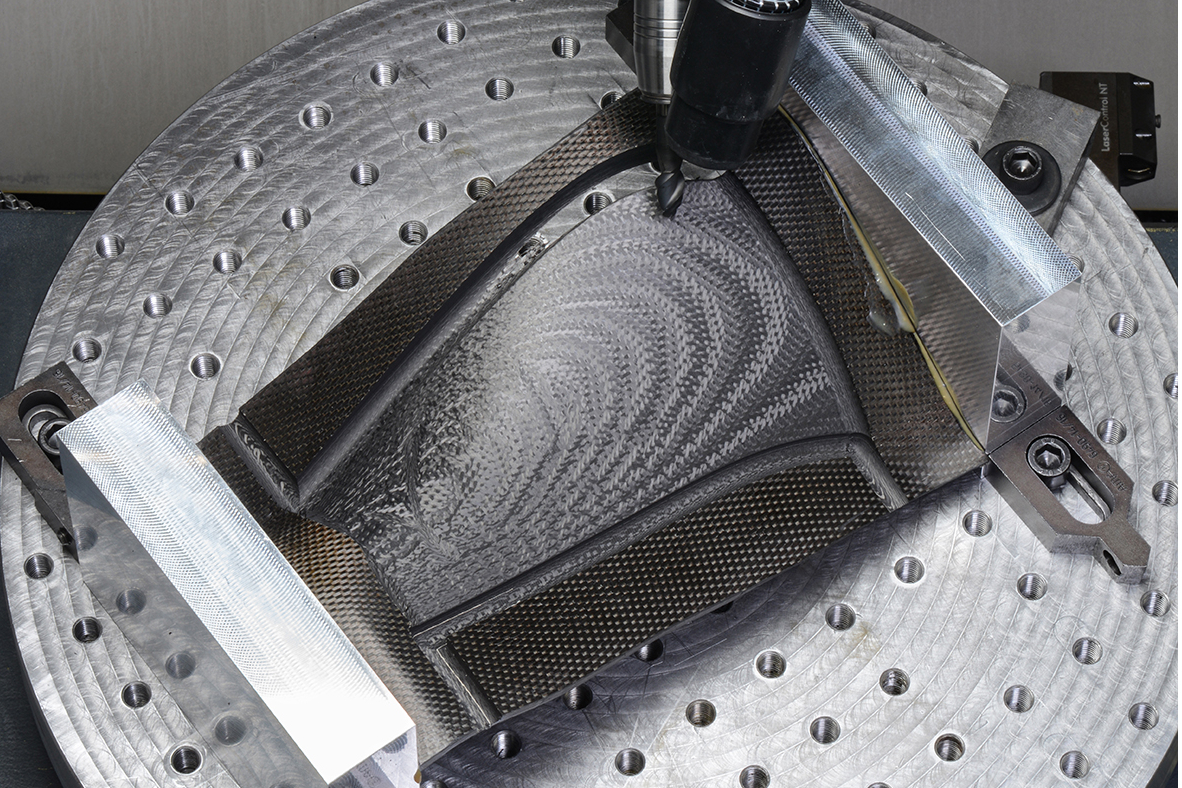

Après le thermoformage, les bords de la feuille organique formée sont coupés et fraisés dans la forme finale. Le fraisage du FRP est très difficile en raison de la structure hétérogène du matériau. De plus, les fibres de carbone ont un effet très abrasif sur le tranchant de l'outil de fraisage et entraînent ainsi une usure importante de l'outil et une qualité de traitement fluctuante.

Une possibilité d'allonger la durée de vie de l'outil est l'utilisation d'outils de fraisage recouverts de diamant polycristallin (PCD). Au cours de leurs tentatives pour usiner des lames en CFRP à plus petite échelle, les chercheurs ont découvert que la durée de vie des outils de fraisage revêtus de PCD est nettement plus longue que celle des outils non revêtus. De plus, une conception personnalisée de la stratégie de fraisage a eu une influence positive sur la qualité de l'usinage.

Implémentation dans divers contextes d'applications industrielles

Les premiers résultats avec les matériaux thermoplastiques CFRP sont prometteurs :« Nous avons pu montrer que les processus de fabrication liés – fabrication et finition des lames – fonctionnent », déclare Daniel Heinen, responsable de la Business Unit Turbomachines de Fraunhofer IPT. « Nous avons pu obtenir de très bonnes qualités de surface à la fois dans le sens radial des aubes et entre les bords d'attaque et de fuite des aubes. Maintenant, nous devons examiner et optimiser de plus près les processus individuels. »

Des projets de recherche sont prévus au cours des prochains mois au cours desquels les nouveaux procédés seront encore optimisés et examinés dans divers contextes d'applications industrielles. Les scientifiques d'Aix-la-Chapelle s'intéressent particulièrement à l'utilisation du PEEK thermoplastique haute performance comme matrice et au laminage de la technologie des capteurs à l'intérieur de la feuille organique. Ce dernier permettrait non seulement de surveiller les procédés de fabrication, mais aussi l'état des composants lors d'une utilisation ultérieure dans le moteur. L'application de la chaîne de processus à d'autres composants est également recherchée, par exemple à des composants de stators et de nacelles ainsi qu'à des composants extérieurs à l'industrie aéronautique. Fraunhofer IPT accueille les entreprises intéressées qui souhaitent participer aux projets.

Résine

- ThermHex Waben et Fraunhofer mènent des recherches sur la production de nids d'abeilles

- Karl Mayer lance une ligne de production de rubans thermoplastiques UD

- INEOS Styrolution va construire un site de production pour le composite thermoplastique StyLight

- La technologie de production Herone remporte le JEC Innovation Award

- Mikrosam automatise les composites thermoplastiques avec un système de placement multi-robot sans outil

- Aperçu du JEC World 2019 :Fraunhofer IPT

- LANXESS étend sa capacité de production de composites thermoplastiques renforcés de fibres continues

- Le consortium des composites thermoplastiques vise une production à haut volume pour l'automobile et l'aérospatiale

- Premium Aerotec présente la cloison de pression thermoplastique CFRP A320