Défis de l'enroulement de bandes assisté par laser de composites thermoplastiques

Les composites thermoplastiques (TPC) ont été largement promus ces dernières années en raison de leur potentiel élevé d'augmentation des taux de production et de réduction de poids. L'un des sujets les plus discutés pour augmenter les taux de production avec les TPC est la consolidation in-situ (ISC) pendant le placement automatisé des fibres et des bandes (AFP/ATP).

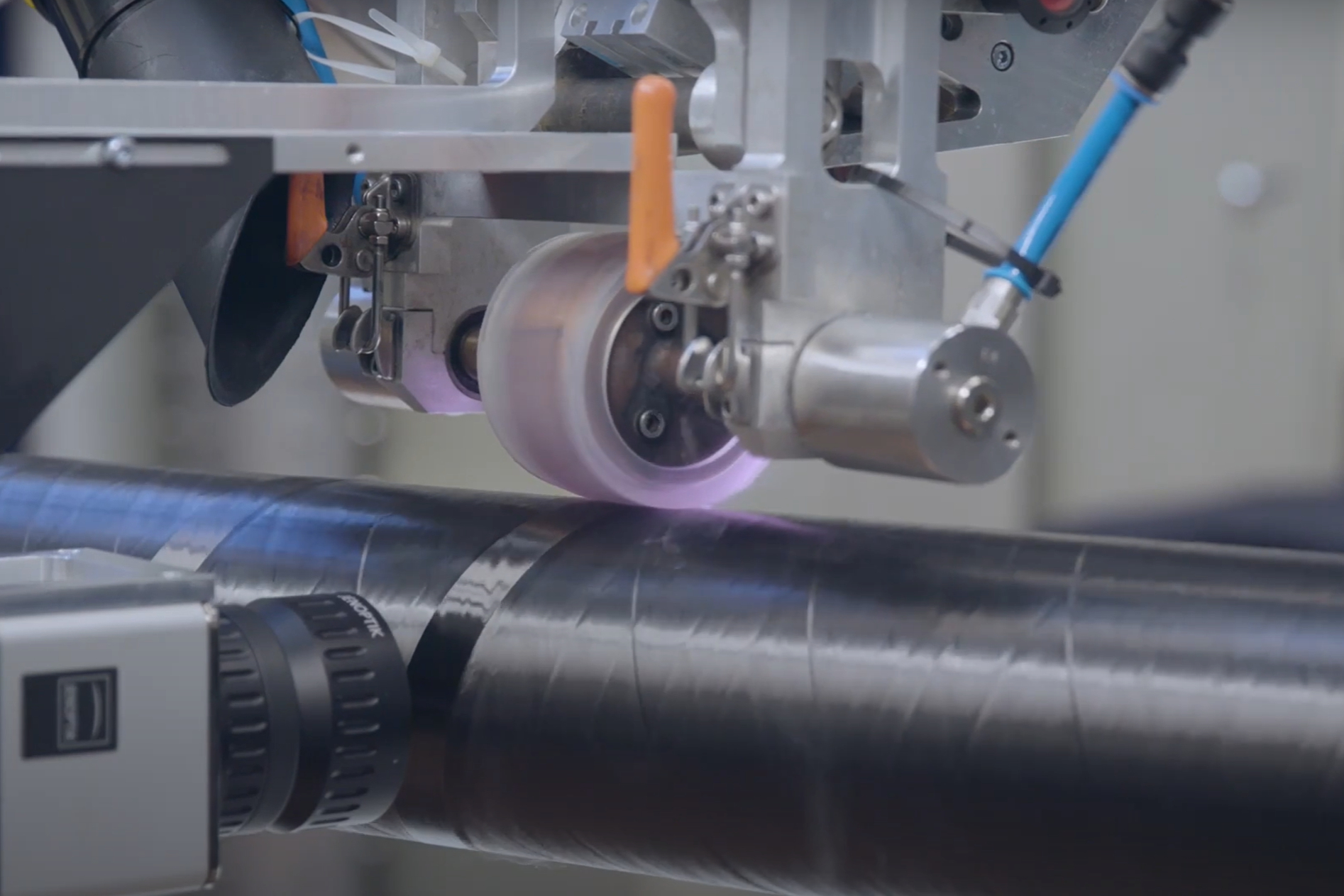

L'ISC a en fait été démontrée pour la première fois avec des structures contraintes telles que des tubes, et continue d'offrir un grand potentiel pour les récipients sous pression et les réservoirs de stockage suremballés. Ces structures peuvent être produites à l'aide d'un enroulement de bande assisté par laser (LATW), qui comprend une machine de placement de bande assistée par laser (LATP) et un mandrin rotatif (Fig. 1).

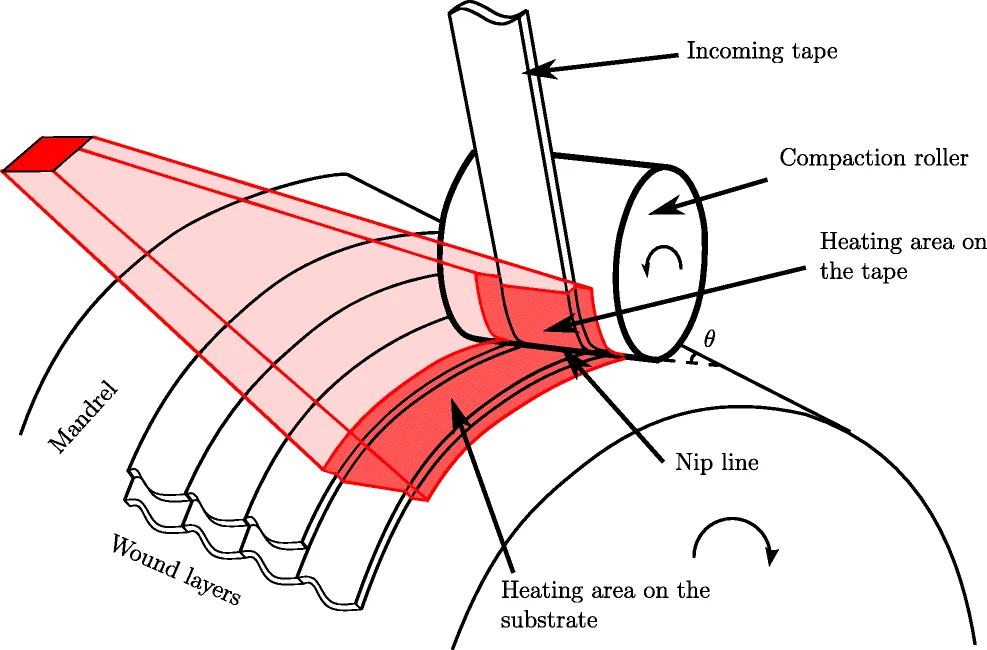

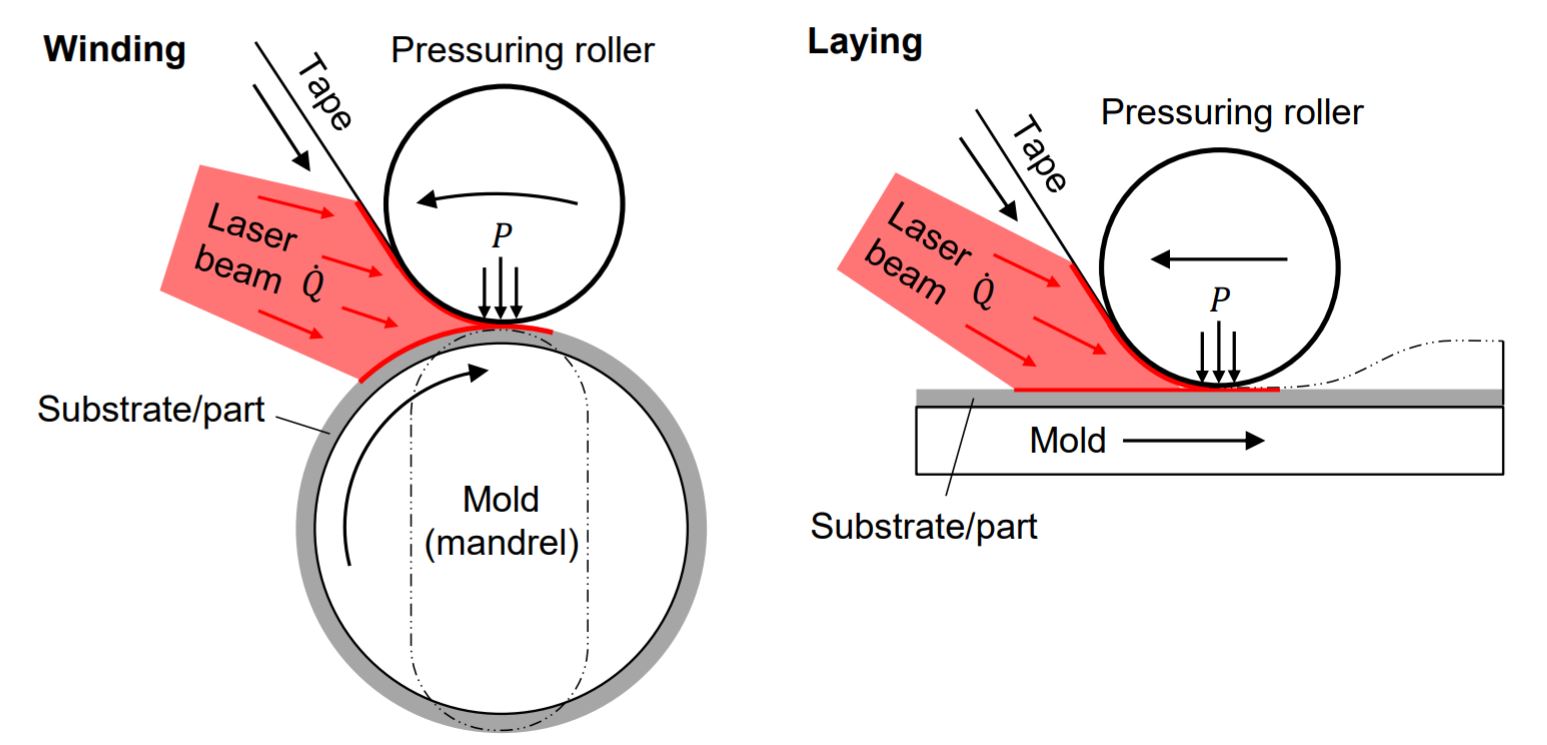

La tête AFP/ATP est installée sur un robot CNC à six axes et utilise un laser pour chauffer la bande entrante et le substrat afin de faire fondre le polymère thermoplastique. Le ruban est ensuite pressé sur le substrat à l'aide d'un rouleau pour favoriser l'adhérence et la consolidation des intercalaires.

Stratégies du premier jet

Comme tout procédé de fabrication additive, le premier pli en LATW est un problème qui doit être abordé. Pour un tube produit sur un mandrin métallique (l'aluminium est préféré), l'extraction du mandrin après enroulement doit être envisagée et un agent de démoulage appliqué.

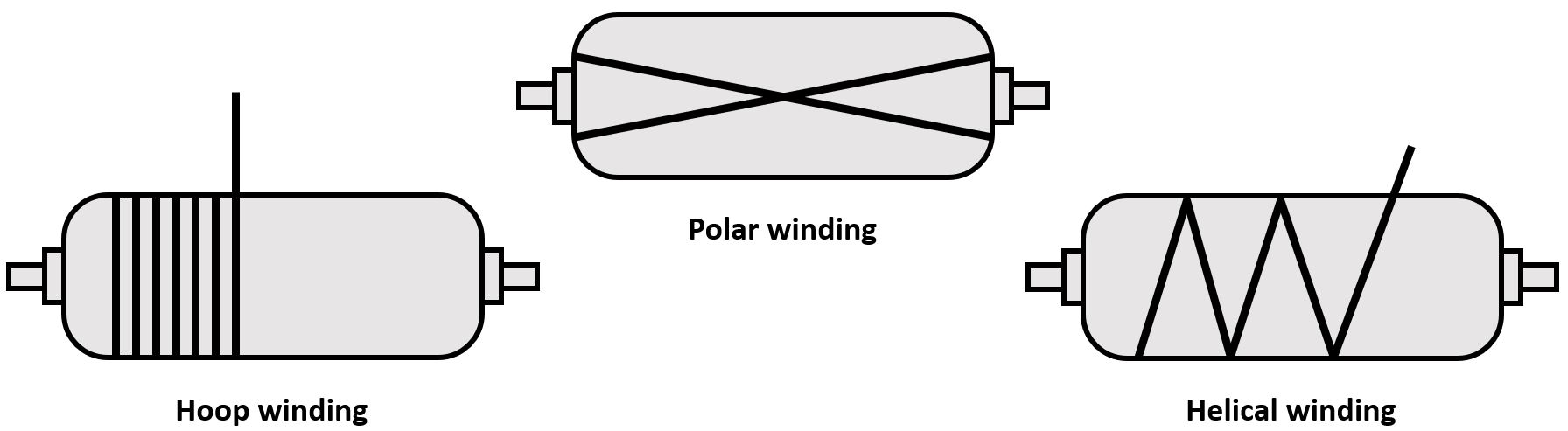

Une autre considération est la fixation. Si un enroulement cerceau est appliqué au premier pli (par rapport à un drapage hélicoïdal ou axial, Fig. 2), du ruban adhésif peut être placé manuellement au début et à la fin du parcours pour améliorer la stabilité et l'adhérence au ruban entrant. Si un drapage hélicoïdal ou axial est requis, des anneaux de ruban adhésifs complets doivent être appliqués et fixés sur les bords du cylindre, en utilisant du ruban adhésif pour éviter le glissement.

Pour un récipient sous pression de type IV (revêtement en plastique avec suremballage en composite de fibre de carbone), ou lors du suremballage d'un tuyau en plastique, le ruban entrant sera fusionné au revêtement. Cela élimine le besoin de fixation de ruban adhésif, mais la doublure en plastique et le ruban TPC doivent avoir le même polymère de base pour assurer une bonne adhérence.

Des problèmes peuvent survenir avec le chauffage de la doublure en plastique. Par exemple, s'il ne peut pas absorber le chauffage laser, ou si un mandrin métallique est utilisé, envisagez d'ajuster l'angle du laser pour chauffer complètement la bande entrante. En d'autres termes, au lieu du positionnement typique pour que le laser soit réparti entre la bande entrante et le substrat (Fig. 1), inclinez le laser plus vers Le ruban. Cela évitera les reflets laser, assurera un chauffage plus uniforme du ruban et réduira la consommation d'énergie.

La distribution du laser change avec l'angle de pli ou la géométrie changeante

Comme décrit ci-dessus, typiquement pendant les processus LATP et LATW, le laser est distribué entre la bande entrante et le substrat. Cette distribution est constante dans les cas où la géométrie du rayon et la direction du drapage sont constantes. Cependant, il y a des considérations. Par exemple, lors d'un axial drapage sur un mandrin tubulaire (qui serait à peu près équivalent au moule plat de la Fig. 3), la bande entrante recevra le même rayonnement par rapport à un drapage de cerceau tandis que le substrat recevra plus projection laser que dans un drapage de cerceau. Notez que cela est négligeable dans les tubes de grand diamètre.

Pendant le chauffage, le ruban thermoplastique s'étale et devient plus large et plus mince, en fonction de la température et de la vitesse de drapage (temps de chauffage), en raison de la viscosité réduite du polymère. Dans un système avec contrôle en boucle fermée - où température est maintenu constant sur la zone de chauffe - un drapage axial se retrouvera avec une bande plus large que dans un drapage cerceau. Alternativement, dans un système à puissance constante contrôle, le drapage axial se développera à des températures plus basses, et donc la bande s'élargira moins. Ceci est important à comprendre et à résoudre, car des changements inégaux dans les dimensions du ruban peuvent en résulter et provoquer des écarts et des chevauchements indésirables susceptibles d'augmenter le contenu vide.

Lors de l'emballage des tubes, la géométrie du rayon est constante, mais cela change lors de l'emballage des récipients sous pression en raison des dômes d'extrémité. En entrant ou en sortant de ces dômes, le robot ralentit et la taille du spot laser diminue sur le substrat. Les deux actions peuvent provoquer une forte augmentation de la température, ce qui peut entraîner des sections plus minces, des propriétés de matériau différentes ou même des dommages au polymère.

Une autre considération est qu'au fur et à mesure que les couches de fibres de la pièce sont constituées pendant l'enroulement, les dimensions du noyau sur lequel l'enroulement est enroulé (mandrin plus plis jusqu'à présent) changent. Ainsi, les angles de drapage doivent être ajustés pour éviter les écarts. Un système LATP/LATW avec un logiciel qui met à jour le diamètre du mandrin peut être disponible auprès de certains fournisseurs. Sinon, le bobinage devra être inspecté manuellement ou avec un système d'inspection en ligne et corrigé si nécessaire.

Bien qu'il soit utile de répondre aux considérations ci-dessus, il n'est pas possible d'éliminer à 100 % les défauts tels que les espaces, les chevauchements et les variations d'épaisseur. Le processus d'enroulement doit donc être développé pour atteindre les limites de conception de la pièce plutôt que de rechercher une "pièce parfaite", ce qui peut ajouter des coûts inutiles.

Maximiser les propriétés mécaniques, l'adhérence intercouche et la cristallinité

La gestion thermique est un facteur clé pour obtenir une adhérence intercouche adéquate ainsi qu'une cristallinité potentielle totale dans la matrice thermoplastique. Les premières couches sont proches du mandrin, qui agit comme un dissipateur thermique. Cela peut empêcher l'interdiffusion moléculaire et favoriser une mauvaise adhérence entre les couches, une faible cristallinité et une teneur en vides plus élevée. Pour surmonter ce défi, il faut envisager de réduire la vitesse de stratification, d'augmenter la température et d'ajuster l'angle du laser pour permettre un temps de chauffage plus long pour assurer la diffusion moléculaire.

Ceci ne garantit cependant pas une cristallinité totale. En effet, la diffusion moléculaire - reformer les ré-enchevêtrements moléculaires après la fusion pendant le refroidissement - est un processus beaucoup plus rapide que la cristallisation, où les molécules sont alignées pour former une structure cristalline ordonnée. Si la pièce à fabriquer est mince (environ moins de 2 millimètres), on s'attendrait à une cristallinité plus faible que pour une pièce plus épaisse, qui reçoit plus de passes de consolidation et moins de déperdition de chaleur vers le mandrin. Pour les et minces pièces épaisses, pensez à des vitesses de drapage plus lentes pour les plis initiaux.

Pour atteindre la pleine cristallinité, tenez compte des éléments suivants :

- Après bobinage, recuit (heat wet) à une température comprise entre la matrice thermoplastique Tg (température de transition vitreuse) et Tm (température de fusion). En règle générale, le milieu entre les deux températures fournit la cinétique de cristallisation la plus rapide.

- Utilisez un mandrin chauffé qui favorisera la cristallinité des couches initiales. Ce n'est pas toujours possible et cela peut coûter plus cher. Si un mandrin chauffé est utilisé, assurez-vous de considérer que le mandrin peut subir une dilatation thermique.

- Les passes de programme pour la consolidation — en d'autres termes, incluent les passes d'enroulement sans bande entrante mais avec le laser entièrement projeté sur le substrat. Cela se fait principalement sur les derniers plis qui reçoivent moins de passages, mais peut également être fait sur les premiers plis pour améliorer l'adhérence des intercalaires.

Dimensions du ruban – flexibilité de conception et taux de production

Les dimensions de la bande sont un paramètre crucial dans l'enroulement de la bande. De toute évidence, recevoir une largeur et une épaisseur de ruban constantes du fournisseur permettra des produits reproductibles et uniformes. Cependant, les dimensions du ruban définissent également la flexibilité de conception. Par exemple, avec un drapage axial sur un mandrin tubulaire, la largeur du ruban doit être suffisamment étroite pour être conforme à la courbure du mandrin. Plus le diamètre du mandrin est grand, plus le ruban qui peut être utilisé est large. Une bande plus large signifie un débit plus rapide tandis qu'une bande plus étroite est plus conviviale car elle est plus conforme aux changements de courbure et plus facile à diriger.

Bien qu'il y ait plus de problèmes et de défis avec LATW, de bonnes pièces sont possibles, et cette méthode de fabrication continuera à progresser à mesure que les tubes et réservoirs composites sont utilisés pour l'hydrogène et d'autres applications de stockage de gaz.

À propos de l'auteur

Yehiel Shaham

Yehiel Shaham est un ingénieur en plastiques et polymères avec près de 12 ans d'expérience dans le développement et la fabrication de thermoplastiques auprès des principales sociétés israéliennes de plastique et de défense. Au cours de la période 2016-2020, il était l'ingénieur en chef des composites thermoplastiques (TPC) chez RAFAEL, où il s'est spécialisé en TP-AFP. Actuellement, il vise à promouvoir les TPC dans l'industrie israélienne.

Résine

- Covestro intensifie ses investissements dans les composites thermoplastiques

- Ruban unidirectionnel thermoplastique en fibre de carbone à base de PPS

- Fraunhofer IPT développe des composites thermoplastiques pour le stockage d'hydrogène, les aubes de moteur et plus encore

- Composites thermoplastiques chez Oribi Composites :CW Trending, épisode 4

- Le projet RECONTRAS valide l'utilisation des micro-ondes et du soudage laser pour obtenir des composites recyclables

- L'ACMA publie le programme 2020 de la Conférence sur les composites thermoplastiques

- INOMETA investit dans une nouvelle technologie d'enroulement de ruban assisté par laser

- Composites thermoplastiques :vue panoramique

- Soudage de composites thermoplastiques