Un capteur CNT/SnO2/CuO hautement sensible et à température ambiante pour les applications de détection de gaz H2S

Résumé

Des capteurs de gaz basés sur des films composites de dioxyde d'étain et de nanotubes de carbone ont été fabriqués par une méthode simple et peu coûteuse de revêtement par centrifugation sol-gel en utilisant du PEG400 comme solvant. Du cuivre nanostructuré a été déposé sur des NTC/SnO2 film, puis le cuivre a été transformé en oxyde de cuivre à 250°C. La résistivité des films composites finaux est très sensible à la présence de H2 S, qui s'est facilement attaché ou détaché à température ambiante. Les temps de réponse et de récupération du capteur sont de 4 min et 10 min, et la valeur de sensibilité est de 4,41, respectivement. Pendant ce temps, les CNT/SnO2 Le capteur /CuO a également une limite de détection basse, une sélectivité élevée envers H2 S, et des performances stables avec différentes concentrations de H2 S.

Introduction

Avec le développement de l'industrialisation, la pollution des émissions devient de plus en plus grave, de sorte que différents types de capteurs de gaz ont été largement étudiés [1,2,3,4,5,6,7]. SnO2 en tant que semi-conducteur de type n et respectueux de l'environnement a été étudié par de nombreux chercheurs différents [8,9,10,11]. Il peut être considéré comme un excellent matériau sensible aux gaz largement utilisé pour développer des capteurs de gaz en raison de sa capacité à absorber les molécules en phase gazeuse. Le mécanisme de détection de gaz est le changement de conductivité du matériau provoqué par l'interaction gaz-solide réversible à la surface du dioxyde d'étain [12]. Certaines méthodes ont été adoptées pour améliorer les performances de SnO2 capteur de gaz, y compris le dopage à l'oxyde métallique (par exemple, TiO2 , La2 O3 ) [13, 14], des additifs actifs catalytiques (par exemple, Pt, Pd et Au) [9, 15, 16, 17, 18], et l'ajout de graphène et de nanotubes de carbone [8, 19, 20]. Il a des applications dans les problèmes environnementaux et les problèmes de surveillance des gaz industriels, tels que SO2 [21], CO [20, 22], NON2 [23], et H2 S [24, 25], qui représentent une grande préoccupation pour la sécurité environnementale.

Le sulfure d'hydrogène est un gaz toxique incolore. Il existe de nombreuses sources de sulfure d'hydrogène, généralement en tant que produit du processus de décomposition naturel de certaines réactions chimiques et de certaines impuretés qui existent dans divers types de processus de production, tels que l'exploitation minière et la fusion de métaux non ferreux, l'exploration de pétrole sulfureux , industrie du caoutchouc et du sucre, excavation de charbon à coke à basse température et traitement des marécages, canaux et égouts. Le sulfure d'hydrogène est un gaz nocif pour la santé humaine [26,27,28,29,30,31]. Même de faibles concentrations de sulfure d'hydrogène peuvent également endommager l'odorat humain. Des concentrations élevées d'hydrogène sulfuré peuvent paralyser les nerfs olfactifs [30, 32]. Comme un moyen de détecter le gaz avec le nez est mortel, la détection du sulfure d'hydrogène est nécessaire.

Des études démontrent que les nanotubes de carbone (CNT) sont de bons candidats en tant que « dopants » potentiels du SnO2 [19, 33]. Les NTC ont une grande surface et sont faciles à adsorption moléculaire [34]. Et les NTC peuvent également influencer l'environnement électrostatique de transfert de charge du matériau, améliorant ainsi les performances du SnO2 capteurs.

Capteurs de gaz basés sur SnO2 ont été montrés pour détecter le dioxyde d'azote, le monoxyde de carbone, le gaz de pétrole liquéfié [35], les gaz composés organiques volatils et d'autres gaz et vapeurs. Cependant, pour obtenir des réponses raisonnables, les températures de fonctionnement de ces capteurs doivent classiquement être supérieures à 200°C. Il y a des réponses à peine raisonnables à température ambiante. Frank et al. [19] développer un capteur de gaz pour H2 S à température ambiante avec des films composites de dioxyde d'étain et de nanotubes de carbone. Bien que le temps de réponse et de récupération du capteur de gaz soit très court, la sensibilité est faible.

Dans cet article, un nouveau capteur de gaz à base de nanotubes de carbone-dioxyde d'étain (CNTs/SnO2 ) des films composites avec nano-oxyde de cuivre ont été synthétisés avec succès. Le capteur peut détecter H2 S avec une faible concentration avec un temps de réponse jusqu'à des dizaines de secondes. Le plus important est que la sensibilité est beaucoup plus élevée que les autres capteurs de gaz à température ambiante.

Section expérimentale

Matériaux et méthodes

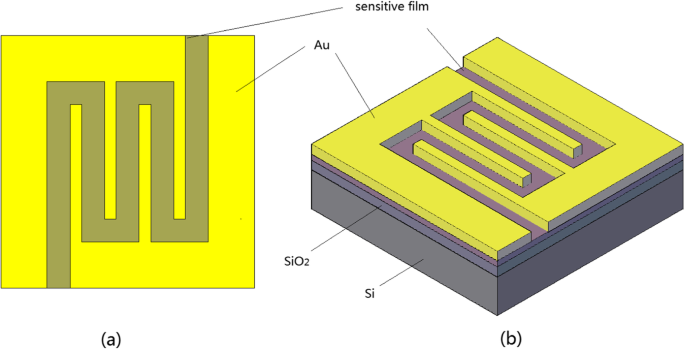

Le CNT a été acheté auprès de Chengdu Organic Chemicals Co. Ltd., Académie chinoise des sciences. Nous avons traité des nanotubes de carbone pour l'acidification avec un rapport volumique de 3:1 d'acide sulfurique concentré et d'acide nitrique concentré. Premièrement, le SnCl4, comme matière première pour le SnO2 par sol-gel, a été dissous dans l'EG à la température de 80°C sous agitation magnétique. Le CNT a été ajouté à la solution ci-dessus et agité magnétiquement à 80 °C pendant 3 h. Plus tard, la température a atteint 120 °C pour une réaction d'hydrolyse d'environ 3 h. Après cela, le PEG-400 a été ajouté à la solution sous agitation magnétique afin de faciliter l'acquisition de films de surface. La méthode de revêtement par centrifugation a été utilisée pour former les films de surface composites dans des substrats de silice. Nous avons utilisé un four tubulaire pour le traitement thermique à 450°C pendant une heure des films de spin-coating qui doivent former les NTC/SnO2 films composites. Par la suite, du cuivre nanostructuré d'environ 6 nm a été appliqué sur les films composites avec une méthode d'évaporation sous vide avec un courant de 23 et une vitesse d'évaporation de 2 /s. Ensuite, le cuivre a été transformé en oxyde de cuivre à 250°C pendant environ 2h. Enfin, nous avons utilisé l'évaporation sous vide pour former les électrodes interdigitées en or. L'échantillon du capteur est présenté sur la Fig. 1. Nous avons également préparé pour SnO2 et SnO2 /CuO nanocomposite de la même manière pour la comparaison.

Schémas de a vue de dessus du capteur de gaz et b stéréogramme du capteur de gaz

Procédure de détection de gaz

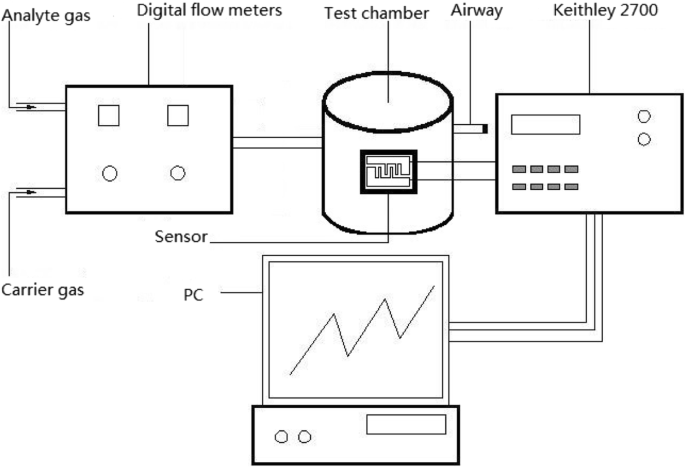

La figure 2 montre le système de détection de gaz et l'azote a été utilisé comme gaz vecteur. La concentration originale de H2 S est 1000 ppm. La concentration d'essai requise a été obtenue par le mélange de gaz vecteur et de gaz analyte afin que le niveau de ppm requis puisse être atteint. La concentration du gaz analyte était contrôlée avec précision par des débitmètres numériques qui contrôlaient le débit du gaz vecteur et du gaz analyte. Il maintient un débit de 400 sccm lorsque le gaz traverse la chambre d'essai. Et les débits de gaz vecteur et d'analyte ont été modifiés afin d'obtenir la concentration nécessaire par les débitmètres numériques. La norme de test de gaz a été effectuée à température ambiante, pression atmosphérique et atmosphère d'azote gazeux avec une humidité relative négligeable.

La configuration utilisée pour la détection de gaz

Le capteur a été conservé dans la chambre d'essai qui a été faite par Teflon. La chambre d'essai se compose de quatre électrodes d'extraction, d'un accès au gaz et d'une voie respiratoire. Il peut être placé sur quatre échantillons de capteurs dans la chambre d'essai, ce qui nous permet de tester quatre capteurs en même temps. Le Keithley 2700 a été appliqué pour détecter le changement de la résistance des capteurs. En communiquant avec l'ordinateur via un logiciel, les données en temps réel seront affichées directement sur l'ordinateur.

La résistance des capteurs peut être acquise à partir de Keithley 2700 en temps réel. La courbe de variation de la résistance peut être obtenue et affichée sur l'écran de l'ordinateur. Voici les formules de réponse au gaz et de sensibilité.

$$ \mathrm{Sensibilité}=\frac{R_a-{R}_c}{\Delta C}=\frac{\Delta R}{\Delta C} $$ (1) $$ \mathrm{Réponse}=\ frac{R_a-{R}_c}{R_c}=\frac{\Delta R}{R_c} $$ (2)où R c représente la résistance de l'appareil dans un gaz vecteur de N2 pur , R un est la résistance du mélange de gaz vecteur et de gaz analyte, et ∆C est le changement de la concentration du gaz analyte, respectivement.

Résultats et discussion

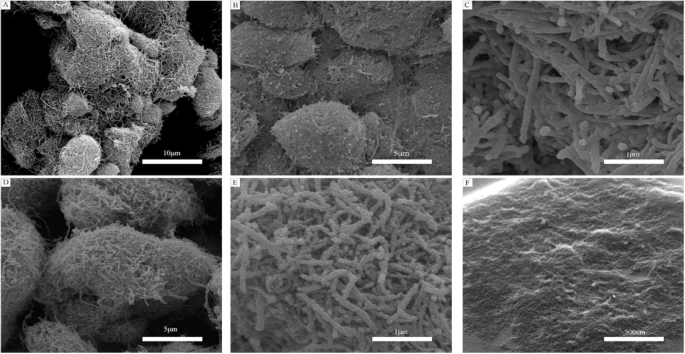

La FESEM a été réalisée pour obtenir les caractéristiques morphologiques des échantillons, comme le montre la figure 3. La figure 3a montre les nanotubes de carbone vierges ; sur la figure, ils se sont regroupés et la structure est très intensive et les gaz peuvent difficilement pénétrer à l'intérieur des nanotubes de carbone. Et il y a beaucoup d'impuretés à la surface des nanotubes de carbone. D'après les figures 3b et c, les impuretés ont disparu et les nanotubes de carbone se sont détachés après traitement d'oxydation. La poudre du matériau de première étape CNTs/SnO2 a été collecté et l'image FESEM de celui-ci est montrée dans les Fig. 3d et e. Les nanotubes de carbone que l'on peut trouver sur la figure sont un peu plus épais et plus grossiers que les nanotubes de carbone de la figure 3 c. C'est un revêtement d'oxyde d'étain sur les nanotubes de carbone. Comme le montre la figure 3f, le film composite préparé a été étudié. Une structure poreuse et bien lâche a été observée à la surface. Il est susceptible de former une structure cœur-coquille qui est constituée des nanotubes de carbone en tant que nucléaire, de l'oxyde d'étain et de l'oxyde de cuivre en tant que coquille. Et les nanotubes de carbone dans ces zones jouent peut-être un rôle de transmission de charge.

Images FESEM de a nanotubes de carbone vierges; b , c nanotubes de carbone avec traitement d'oxydation; d , e CNT/SnO2 nanocomposite; et f CNT/SnO2 /Film nanocomposite CuO

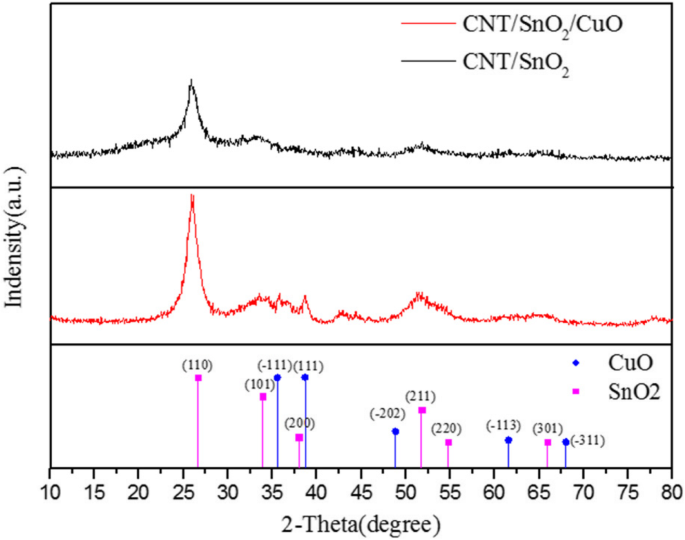

Les échantillons préparés ont été examinés par caractérisation XRD et les courbes XRD sont présentées sur la figure 4. Nous pouvons clairement voir un pic évident à 2θ de 26° qui est un pic XRD typique pour les NTC. De plus, les pics de diffraction à 26,6°, 33,8°, 51,8°, 54,7° et 65,9° sont indexés sur le SnO2 (carte JCPDS n° 41-1445). Et parce que la teneur en CuO est trop faible, les pics de CuO ne sont pas évidents. Mais on retrouve toujours les pics faibles à 35,5°, 38,6°, 48,8°, 61,5° et 66,3° indexés sur CuO (fiche JCPDS n° 89-2529).

Modèles XRD des CNT/SnO2 et CNTs/SnO2 /Nanocomposite CuO

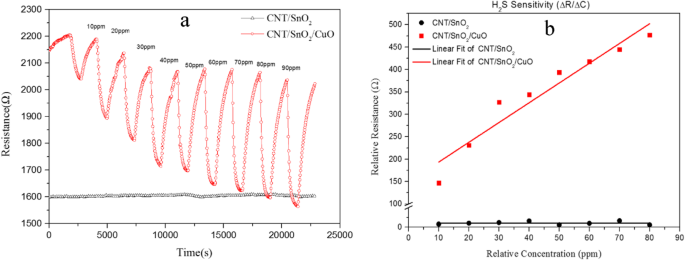

un La réponse des CNT/SnO2 et CNTs/SnO2 /CuO nanocomposite à H2 S. b La sensibilité des CNT/SnO2 et CNTs/SnO2 /CuO à H2 S

La réponse des CNT/SnO2 nanocomposite et les CNTs/SnO2 Le nanocomposite /CuO en sulfure d'hydrogène est illustré à la figure 5a avec des concentrations de 10, 20, 40, 60 et 80 ppm. Lorsque les matériaux des capteurs ont été exposés à différentes concentrations de H2 S à température ambiante, ils montrent le comportement du signal de résistance (réponse) en fonction du temps [19]. Notez que les CNT/SnO2 nanocomposite ne montre fondamentalement aucune réponse. Bien qu'il existe quelques petites différences sur la résistance de base de la concentration de 20 à 40 ppm, les CNT/SnO2 Le nanocomposite /CuO conserve principalement la bonne réversibilité. On peut voir sur le diagramme que lorsque le H2 Le gaz S est libéré dans la chambre d'essai (gaz allumé), le temps de réponse est de 4 min. De manière analogue, tandis que le H2 Le gaz S est retiré de la chambre d'essai (gas off), la résistance augmente avec un temps de récupération de 10 min. Le temps de réponse et le temps de récupération sont définis comme le temps mis par la sortie du capteur pour atteindre 90 % de la réponse la plus élevée ou 90 % du minimum, respectivement. Sur la figure 5a, nous pouvons également obtenir que la concentration de H2 S gaz augmenté, la variation de la résistance réduite. Cela peut être la raison pour laquelle le capteur atteint la concentration de saturation lorsque la concentration de gaz augmente. La figure 5b montre les valeurs de sensibilité H2S des CNT/SnO2 et CNT/SnO2/CuO obtenues à partir de l'Eq. (1). D'après les graphiques, la relation entre la résistance relative (ΔR) et la concentration relative (ΔC) est une linéaire approximative. La valeur de sensibilité des NTC/SnO2/CuO est de 4,41, tandis que celle des NTC/SnO2 est de 5,95 × 10−4. Par rapport aux NTC/SnO2, la sensibilité du matériau nanocomposite NTC/SnO2/CuO est nettement améliorée à température ambiante.

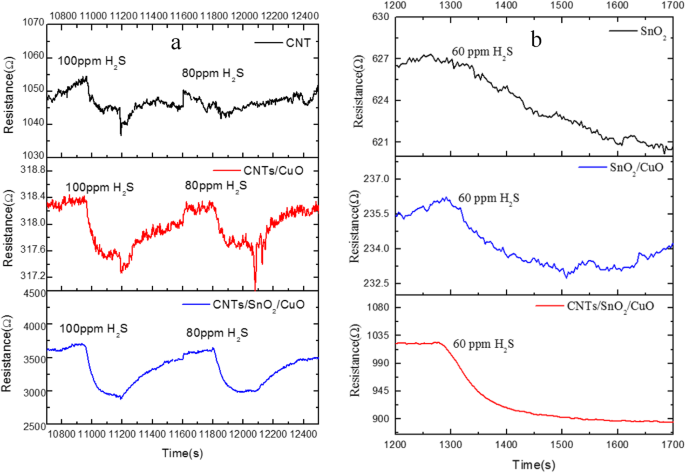

un , b Comparaison des performances du nanocomposite dans la détection de H2 S

Par ailleurs, la comparaison des performances de SnO2 , CNTs/CuO, SnO2 /CuO, et CNTs/SnO2 /CuO nanocomposite dans la détection de H2 S est montré dans la Fig. 6. Il montre que les CNT/SnO2 Le capteur basé sur /CuO a des courbes de réponse plus douces, ce qui signifie moins de perturbations. Pendant ce temps, les CNT/SnO2 /Le capteur basé sur CuO montre plus de sensibilité dans la détection de H2S.

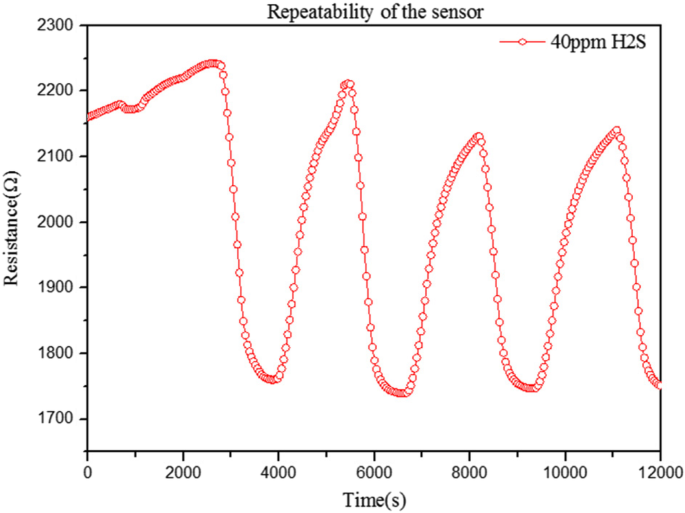

Pour étudier la répétabilité du capteur, nous testons les caractéristiques de réponse et de récupération à 40 ppm H2 S et température ambiante, comme le montre la Fig. 7. La courbe indique que le capteur des CNT/SnO2 /CuO a une bonne répétabilité et stabilité dans la concentration de 40 ppm H2 S. Le premier cycle réversible de la réponse présente des perturbations dans la région de récupération. C'est peut-être la raison pour laquelle la ligne de base de la résistance du capteur n'était pas très lisse. Au fil du temps, la ligne de base de la résistance est devenue beaucoup plus lisse, de sorte que le cycle réversible ultérieur de la courbe de réponse et de récupération est devenu bien meilleur. Le temps de réponse et de récupération du capteur peut être un peu plus long que certains des capteurs, ce qui peut être lié à certains facteurs, notamment l'épaisseur de la couche de détection, la diffusion de gaz et la quantité d'adsorption de gaz sur le matériau de détection à différents niveaux de fonctionnement. températures [36,37,38]. Le capteur des CNTs/SnO2 /CuO peut être les températures de fonctionnement des températures ambiantes. A température ambiante, la réaction chimique inorganique peut être un peu lente ce qui rend les résultats. Pour une autre raison, c'est peut-être la haute sensibilité qui a besoin de temps pour absorber le gaz et libérer le gaz.

Répétabilité du capteur de CNTs/SnO2 /CuO dans la concentration de 40 ppm H2 S

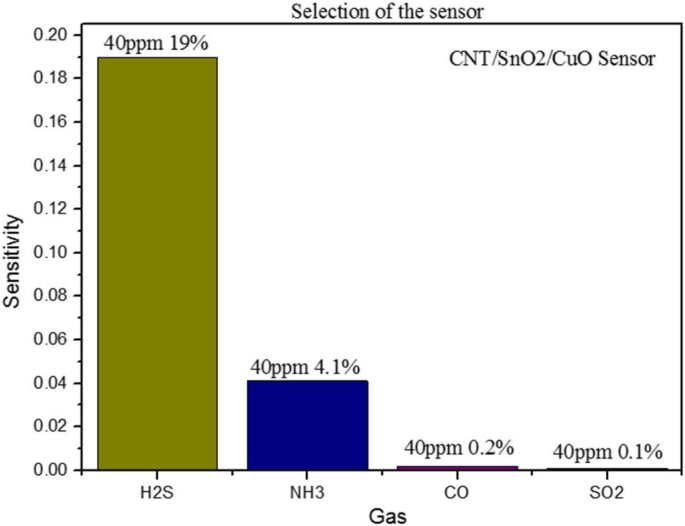

La figure 8 montre le diagramme à barres qui illustre la sélectivité des gaz des NTC/SnO2 /Capteur CuO à 40 ppm vers quatre gaz. Evidemment, on voit que la sensibilité du capteur à H2 S est de 19%, ce qui est la réponse maximale des quatre gaz. De plus, la sensibilité du capteur à NH3 est de 4,1 %, ce qui est la deuxième réponse maximale. Et la sensibilité des deux autres gaz est bien inférieure à celle du premier qui est quasiment sans réponse. Il est révélé que le capteur a plus une excellente sélectivité envers H2 S que CO, SO2 , et NH3 . Et tout se résume à différents gaz qui ont des énergies différentes lorsqu'ils réagissent avec les matériaux des capteurs. La réaction de H2 Molécules S avec les CNTs/SnO2 Le matériel /CuO pourrait être plus rapide et plus réactif. Les CNT/SnO2 Le capteur /CuO montre le plus sensible à H2 S par rapport aux autres gaz.

Sélectivité du capteur en 40 ppm pour H2 S, NH4 , CO et SO2

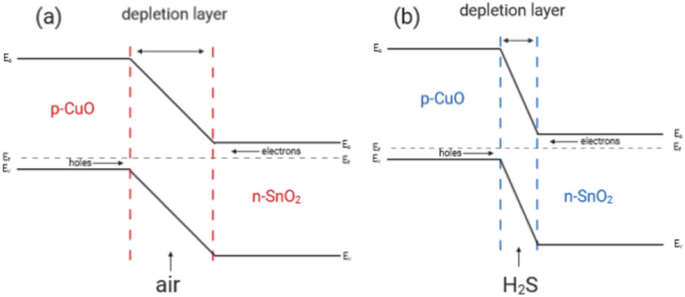

Il a été constaté que les CNT/SnO2 Le capteur à base de /CuO montre une forte diminution de la résistance des films minces lors de l'exposition à H2 gaz S. Deux raisons principales peuvent expliquer le mécanisme de détection sensible et sélectif des NTC/SnO2 /Nanocomposites CuO. Tout d'abord, la structure core-shell des CNTs/SnO2 les nanocomposites offrent une plus grande surface pour adsorber et diffuser les molécules de gaz. Ensuite, la clé pour améliorer les performances de la détection de gaz est la formation d'hétérojonction p–n entre SnO2 et CuO. Le p-CuO/n-SnO2 L'interface formera une couche d'appauvrissement des porteurs de charge qui provoque une résistance élevée des matériaux de détection dans l'air, comme le montre la figure 9a. Lorsqu'il est exposé à H2 S gazeux, CuO a été transformé en CuS, ce qui brise l'hétérojonction p–n. Ainsi, comme le montre la figure 9 b, la couche d'appauvrissement s'amincit et entraîne une faible résistance des matériaux de détection.

un , b Mécanismes de détection de SnO2 /CuO hétérojonction pour détecter H2 Gaz S

Conclusions

En résumé, les CNT/SnO2 Le nanocomposite /CuO a été synthétisé de manière simple et peu coûteuse. Et le capteur qui utilise les CNTs/SnO2 Le nanocomposite /CuO en tant que matériau actif a été développé et testé dans des conditions standard à température ambiante. Le capteur a une réponse rapide (4 min) et une récupération (10 min) à température ambiante. Et les CNT/SnO2 Le capteur de gaz /CuO pourrait détecter H2 Concentration en S aussi faible que 10 ppm. Pendant ce temps, les CNT/SnO2 Le capteur de gaz /CuO montre de meilleures performances que celui des CNTs/SnO2 capteur. En outre, le capteur a une bonne répétabilité et stabilité dans la concentration de 40 ppm H2 S et a plus une excellente sélectivité envers H2 S que les autres gaz. Par conséquent, les CNT/SnO2 Le capteur de gaz /CuO est utile dans de nombreuses situations à température ambiante, telles que la sécurité industrielle.

Disponibilité des données et des matériaux

Toutes les données sont entièrement disponibles sans limitations.

Abréviations

- CNT :

-

Nanotubes de carbone

- Ex. :

-

Éthylène glycol

- FESEM :

-

Microscopie électronique à balayage à émission de champ

- PEG :

-

Polyéthylène glycol

- XRD :

-

Diffractomètre à rayons X

Nanomatériaux

- Fonctionnement du capteur virtuel et ses applications

- Fonctionnement du capteur d'occupation et ses applications

- Fonctionnement du capteur de porte et ses applications

- Fonctionnement et applications des capteurs inductifs

- Capteurs et processeurs convergent pour les applications industrielles

- Sensirion :module multigaz, humidité et température pour purificateurs d'air et applications HVAC

- Capteur de gaz portable pour la surveillance de la santé et de l'environnement

- Capteurs de contrainte ultra-minces et très sensibles

- Capteur de débit et de température de laboratoire sur puce