Réseau structuré plissé de nanotubes de carbone revêtus d'argent pour capteurs portables

Résumé

Les capteurs basés sur les contraintes molles sont de plus en plus utilisés dans divers domaines, notamment la détection portable, la surveillance du comportement et les diagnostics électrophysiologiques. Cependant, dans toutes les applications, la fonction de ces capteurs est limitée en raison d'une sensibilité élevée, d'une plage dynamique élevée et d'une faible consommation d'énergie. Dans cet article, nous nous concentrons sur l'amélioration de la sensibilité et de la plage de déformation du capteur basé sur la déformation douce grâce au traitement de la structure, de la surface et de l'unité sensible. Des nanotubes de carbone multi-parois fonctionnalisés par hydroxyle recouverts de nanoargent (Ag) (OH-f MWCNT) ont été explorés pour une détection très aiguë. Avec des méthodes d'étirement et de dépôt, les MWCNT Ag@OH-f et le polydiméthylsiloxane (PDMS) sont fabriqués dans une structure ridée et en sandwich pour un capteur à base de déformation souple. Les propriétés électroniques ont été caractérisées en ce que le facteur de jauge (GF) =ΔR/R0 était de 412,32, et la plage de déformation était de 42,2 %. De plus, notre capteur basé sur la contrainte douce présente des caractéristiques telles que la flexibilité, l'ultra-léger et une expérience très confortable en termes de portabilité. Enfin, certaines caractéristiques physiologiques et comportementales peuvent être échantillonnées en testant le changement de résistance exceptionnel, y compris la détection du souffle, ainsi que la reconnaissance des mouvements du visage et des mains. L'expérience montre sa supériorité en termes d'être très sensible et d'avoir une large gamme de détection.

Introduction

Les capteurs jouent un rôle essentiel dans les diagnostics médicaux, en particulier les capteurs flexibles, qui offrent une faisabilité et une extensibilité pour les applications de surveillance de la santé à long terme [1,2,3,4,5,6,7,8]. Ces dernières années, les capteurs de contrainte souples ont élargi la gamme d'applications des capteurs flexibles, tels que les implants cochléaires [9], les prothèses de contrôle du cortex cérébral [10], le toucher cutané électronique [11], ainsi qu'une variété d'autres applications [12 ,13,14,15,16]. Par conséquent, il est essentiel d'améliorer les performances en termes de sélectivité, de sensibilité et de réponse pour répondre aux exigences des applications de soins de santé avancées.

Le développement continu de capteurs de contrainte flexibles portables est récemment devenu plus populaire [17,18,19,20,21,22,23]. Les nanomatériaux d'argent (Ag) et les nanomatériaux de carbone ont suscité l'intérêt des chercheurs en raison de leurs excellentes propriétés électriques et mécaniques, de leur faible coût et de leur grande stabilité [16, 24, 25, 26]. Par exemple, les capteurs de contrainte ayant une structure sandwich couplée à être stratifiés par un réseau de nanofils d'Ag et un élastomère polydiméthylsiloxane (PDMS) présentent des caractéristiques conscientes de conductivité électrique et de sensibilité [16, 24, 25, 26]. Les capteurs de contrainte à base de nanomatériaux de carbone ont une transparence et une stabilité uniques [20, 27, 28, 29]. Ces capteurs peuvent également être optimisés en intégrant les avantages des nanomatériaux Ag et carbone. Un capteur de contrainte à structure sandwich avec un réseau conducteur synergique de graphène/nanoparticules d'Ag (AgNP) a été préparé, où l'AgNP a été formé in situ, et des nanofeuilles de graphène ont été utilisées comme ponts conducteurs entre elles pour assurer une excellente conductivité initiale et une portabilité élevée du capteur portable. [30]. Shuqi Liu et al. préparé un capteur de contrainte flexible avec une couche composite conductrice en versant du PDMS liquide sur des microsphères de polymère, un mélange d'oxyde de graphène et des nanofils d'Ag [31]. Cependant, la combinaison d'Ag et de nanomatériaux de carbone réduit l'extensibilité du nanocomposite final, limitant son application pratique dans les capteurs de contrainte souples. Selon nos études précédentes utilisant des nanotubes de carbone (CNT) et des AgNPs [32], la diminution de l'extensibilité est liée à la faible énergie de liaison entre l'Ag et les nanomatériaux de carbone.

Dans ce travail, nous avons utilisé des MWCNT OH-f pour augmenter l'énergie de liaison entre les NTC et Ag [33], et construit un capteur de déformation souple basé sur le nanocomposite Ag@OH-f MWCNT nouvellement développé en utilisant une toute nouvelle conception de structure ridée. La combinaison de l'énergie de liaison et de la structure rend le changement doux sensible et moins résistant. Les nanocomposites Ag@OH-f MWCNT ont été préparés en réduisant directement les particules de nanoargent à la surface des NTC. Les composants ont été confirmés et leur morphologie a été caractérisée par microscopie électronique à balayage (MEB) et microscopie électronique à transmission (MET). Des capteurs de contrainte souples avec des structures ridées et sandwich ont été préparés par des méthodes de pré-étirage, de traitement de surface et de dépôt utilisant des nanocomposites et du PDMS. Les caractéristiques électroniques et les effets piézorésistifs du capteur ont été analysés. Enfin, le capteur a été appliqué à un détecteur respiratoire portable et testé en reconnaissance d'expression faciale.

Section Méthodes

Synthèse et caractérisation des Ag@OH-f MWCNTs

Le composite Ag@OH-f MWCNT a été obtenu par une méthode de réduction simple. Tout d'abord, 0,5 mg de MWCNT OH-f (acheté auprès de Chengdu Organic Chemicals Co. Ltd.) a été dispersé dans 300 ml de solution aqueuse de nitrate d'argent (AR, 3 × 10 -2 M). Le mélange a ensuite été chauffé à 120 °C sous agitation magnétique dans un bain d'huile. Ensuite, 10 ml de solution aqueuse de citrate de sodium (AR, 1 % en poids) ont été ajoutés au mélange. Enfin, le mélange a été chauffé sous agitation supplémentaire pendant 1 h.

La caractérisation des Ag@OH-f MWCNTs a été réalisée par microscopie électronique à balayage (MEB) et microscopie électronique à transmission (MET). Les images SEM du produit ont été prises avec un microscope électronique à balayage (SEM, JEOL S4700, Japon). Les observations MET ont été effectuées sur un microscope électronique JEOL JEM-1200EX (Japon).

Préparation des capteurs

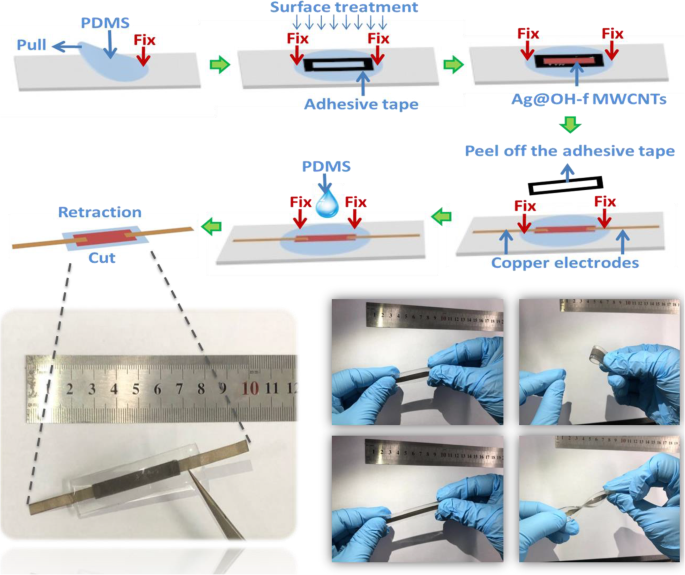

L'organigramme de fabrication du capteur est présenté sur la figure 1. Le film PDMS a été obtenu par dégazage et chauffage (75 °C pendant 1 h) du mélange d'élastomère PDMS et d'agent de réticulation. Le film PDMS a été décollé et étiré à 110 %, qui a été fixé par un ruban adhésif avec un trou rectangulaire. Après que la surface ait été traitée avec Schwarze P3C pendant 300 s, la solation Ag@OH-f MWCNT a été déposée dans le trou rectangulaire du film PDMS étiré. Le ruban adhésif a ensuite été retiré et deux électrodes de cuivre ont été collées sur les nanocomposites. La solution de PDMS a été déposée sur le dessus et chauffée à 75 °C pendant 1 h pour renforcer la connexion entre les nanocomposites et les électrodes. Le capteur de déformation souple à base d'Ag@OH-f MWCNT avec une structure ridée a été obtenu après relâchement de la précontrainte. Le capteur obtenu sans traitement de surface a été préparé pour comparaison.

Organigramme du processus de fabrication du capteur

Mesure de détection

Pour étudier les caractéristiques courant-tension, les courbes I-V du capteur ont été mesurées via un oscilloscope numérique (keithley2400) à température ambiante. Deux extrémités du capteur ont été fixées aux étages mobiles motorisés (Zolix TSM25-1A et Zolix TSMV60-1s), et la résistance du capteur a été mesurée. Les caractéristiques de détection de contrainte ont été testées en contrôlant le déplacement des étages motorisés.

Mesure des applications

Le détecteur de respiration portable a été configuré pour vérifier le capteur de contrainte souple basé sur Ag@OH-f MWCNT, qui peut être obtenu en connectant et en emballant le circuit. Le détecteur a ensuite été testé avec le capteur en contact avec le ventre du volontaire. La reconnaissance de l'expression faciale de ce capteur a été mesurée en contactant le capteur sur différentes parties du visage du volontaire.

Résultats et discussion

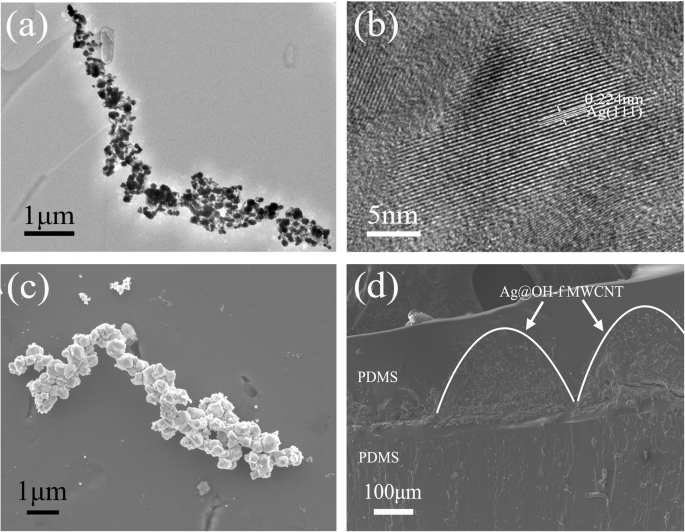

La morphologie du nanocomposite Ag@OH-f MWCNT et la section transversale du capteur ont été caractérisées par SEM et TEM. La longueur et le diamètre des NTC sont respectivement de 1,25 ± 0,75 µm et 40 ± 10 nm. Ag a été déposé sur les CNT après synthèse, comme le montre l'image TEM (Fig. 2a). Une image au microscope électronique à transmission (HRTEM) à haute résolution a été prise et le réseau de cristallisation a été clairement observé (Fig. 2b). L'espace réticulaire de 0,224 nm indiquait l'énergie de surface la plus faible pendant la cristallisation de l'Ag dans la direction de (111). La morphologie du nanocomposite est montrée dans l'image SEM (Fig. 2c). Dans le procédé de synthèse, les ions argent de AgNO3 ont été électrostatiquement concentrés par les groupes hydroxyles des MWCNT OH-f et suivis d'une réduction en atomes d'Ag. Les atomes se sont cristallisés le long des NTC et ont finalement formé des nanocomposites bombés en forme de collier d'un diamètre de 200 ± 100 nm.

un Image MET des MWCNT Ag@OH-f. b Image HRTEM des MWCNT Ag@OH-f. c Image SEM des MWCNT Ag@OH-f. d Image SEM en coupe d'un capteur de contrainte souple basé sur Ag@OH-f MWCNT avec une structure ridée

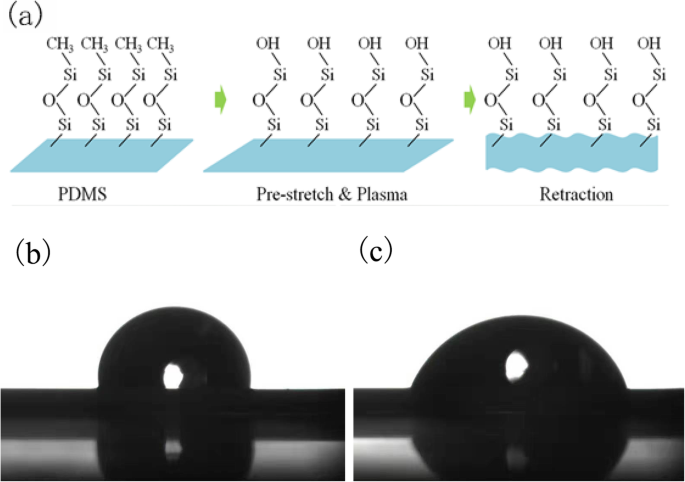

Le PDMS a été pré-étiré avant le traitement de surface, et la structure ridée a été obtenue après que le PDMS a été desserré, comme le montre la figure 3a. Le traitement de surface du PDMS a été réalisé par plasma d'oxygène à haute énergie. La fin de la chaîne moléculaire a été changée de –Si–CH3 en –Si–OH, et ainsi la surface du PDMS est passée d'hydrophobe à hydrophile [34]. Les figures 3b et c démontrent que les angles de contact avec l'eau du PDMS avant et après le traitement de surface au plasma d'oxygène étaient respectivement de 91,6° et 47,9°. L'amélioration de l'hydrophilie a augmenté l'affinité de liaison entre le PDMS et le nanocomposite.

Angle de contact avec l'eau du PDMS (a ) avant et (b ) après traitement de surface au plasma d'oxygène. c Modèle schématique de pré-étirage PDMS et traitement de surface plasma oxygène

Après la combinaison du PDMS et du nanocomposite, une autre couche de PDMS a été ajoutée pour couvrir la face supérieure, empêchant le nanocomposite de se dénaturer ou de se détacher. Le nanocomposite Ag@OH-f MWCNT avec une structure ridée dans la couche intermédiaire a été démontré par SEM, comme le montre la figure 2d. La formation de la couche de rides transforme la couche nanocomposite en forme de collier d'une structure plane à une structure tridimensionnelle. Lorsque le capteur est déformé par une contrainte externe, les plis se rétractent et la couche de nanomatériau continue d'être étirée, élargissant ainsi la plage d'étirement et obtenant une détection stable dans ce travail.

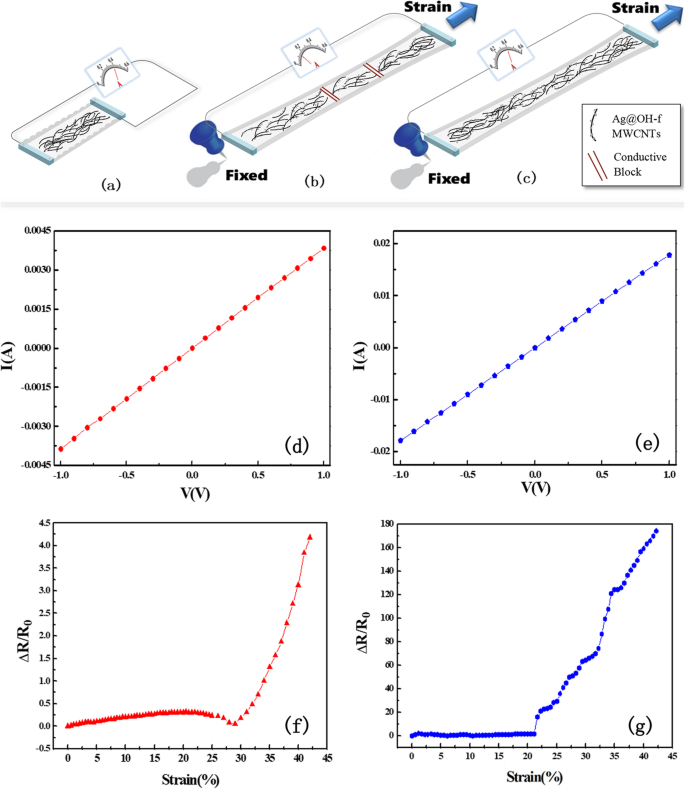

Fait intéressant, la conductivité de la structure ridée a été considérablement améliorée par rapport à une structure plate, comme caractérisé par des mesures courant-tension à température ambiante (Fig. 4d et e). Les deux capteurs ont présenté un comportement ohmique et les résistances des capteurs à structure plate et à structure ridée ont été calculées à 256,41 et 53,13 , respectivement. Nous suggérons que la quantité de Ag@OH-f MWCNT, qui est le facteur clé de la conductivité du capteur, était 4,8 fois plus élevée dans la structure ridée que dans la structure plate.

Test d'étirement du capteur de déformation souple. un , (b ), et (c ) modèle de détection schématique ; Courbes I-V de (d ) Capteur de contrainte souple à base d'Ag@OH-f MWCNT sans structure ridée et (e ) Capteur de contrainte souple basé sur Ag@OH-f MWCNT avec structure ridée. La résistance relative change des capteurs avec (f ) Ag@OH-f Capteur de contrainte souple à base de MWCNT sans structure ridée et (g ) Capteur de contrainte souple basé sur Ag@OH-f MWCNT avec structure ridée

Le changement de résistance relative est l'un des paramètres clés utilisés pour évaluer les performances d'un capteur de contrainte souple. En tant que tels, les changements de résistance relatifs du capteur de contrainte à base de Ag@OH-f MWCNT ont ensuite été étudiés, comme le montrent les figures 4f et g, où ΔR et R0 représentent le changement de résistance relative sous déformation et la résistance initiale du capteur , respectivement. Le changement de résistance relative pour le capteur plat est de 4,18 à la contrainte maximale de 42 % pour le capteur (Fig. 4f), alors qu'il est de 174 pour le capteur froissé (Fig. 4g). De plus, pour le capteur plat, la résistance a changé dans la déformation de plus de 30%, alors que pour le capteur ridé, elle a changé dans la déformation de plus de 20%. Les changements de résistance se sont produits lorsque la configuration des réseaux Ag@OH-f MWCNT dans le PDMS a commencé à changer sous la contrainte d'étirement. Une contrainte plus forte a séparé les réseaux avec un plus grand espacement du nanocomposite, diminuant les canaux tunnels et le nombre de chemins conducteurs. De plus, nous avons défini L0 comme la longueur initiale et ΔL comme l'allongement relatif sous contrainte axiale du capteur. Par conséquent, le facteur de jauge (GF) du capteur pourrait être calculé par l'équation :\( \mathrm{GF}=\frac{\Delta \mathrm{R}/{\mathrm{R}}_0}{\Delta \ mathrm{L}/{\mathrm{L}}_0} \). Le GF des capteurs de contrainte avec les structures plates et ridées était de 9,95 et 412,32, respectivement. GF est un indicateur de sensibilité pour les capteurs de contrainte souples. Comparé à la structure plate, le GF de plus de 40 fois atteint par le capteur froissé a manifesté la conception de notre nanocomposite et était efficace pour d'autres applications de détection.

Nous avons ensuite proposé un modèle pour comprendre les variations de résistance des capteurs de contrainte à structure ridée dans le processus d'étirement, comme le montre la figure 4. La figure 4a représente les réseaux conducteurs Ag@OH-f MWCNT à l'intérieur du capteur de contrainte souple avec le structure ridée à l'état libre. Le traitement de surface du PDMS pour améliorer l'affinité de liaison entre le nanocomposite et le PDMS était essentiel pour la configuration et, par conséquent, pour les performances du capteur. Sans le traitement, la liaison du nanocomposite au PDMS hydrophobe était mauvaise, les réseaux étaient facilement perturbés et les chemins conducteurs étaient coupés par étirement (Fig. 4b). Par conséquent, la résistance du capteur a soudainement augmenté, ce qui a été causé par la forte diminution du nombre de canaux à effet tunnel et de chemins conducteurs, entraînant finalement une petite plage analytique de détection et une faible sensibilité. Au contraire, après traitement de surface par plasma d'oxygène, le PDMS hydrophile a montré une affinité élevée pour le nanocomposite (Fig. 4c). Comme le montre la figure 4d, les canaux d'effet tunnel et le nombre de chemins conducteurs ont diminué progressivement au fur et à mesure que les réseaux Ag@OH-f MWCNT étaient séparés en continu par étirement. Le changement de résistance associé du capteur avec le traitement de surface du PDMS était 41,63 fois plus important que sans le traitement de surface, ce qui suggère que le traitement de surface joue un rôle important dans l'amélioration de la sensibilité et de la plage de déformation du capteur basé sur le nouveau Ag@OH- f Composite MWCNT.

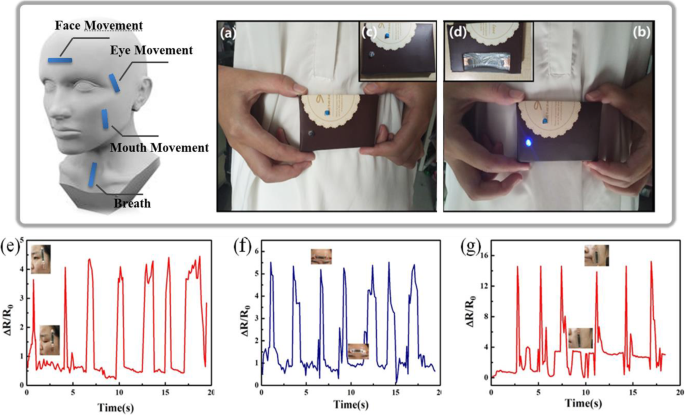

Dans cette étude, nous avons appliqué l'unité de détection avec une sensibilité élevée et une plage de contrainte relativement large qui a été développée dans un détecteur de respiration portable (Fig. 5). La scène de travail du détecteur lors de la surveillance de la fréquence respiratoire est illustrée sur les figures 5a et b. Les vues de dessus et de dessous du détecteur sont représentées respectivement sur les figures 5c et d. Le capteur était étiré et la résistance augmentait lors de l'inspiration. En conséquence, le courant était trop faible pour allumer la diode électroluminescente (DEL). En revanche, la LED s'allumait lorsque l'air était expiré. De plus, le changement de résistance relative a été exploité dans la reconnaissance des expressions faciales, comme le montrent les figures 5e à g. Le changement de résistance relative du capteur était de 4 ± 0,2 lorsque le volontaire cligna des yeux. Lorsque le même volontaire a froncé les sourcils, la résistance relative a été modifiée de manière identique pour être de 5,5 ± 0,1. Fait intéressant, l'action souriante a conduit à un changement de résistance relatif aussi important que 15 ± 0,5. Les résultats ont démontré que le capteur structuré de rides basé sur Ag@OH-f MWCNT a un grand potentiel pour un large éventail d'applications dans la détection des soins de santé et la détection des mouvements humains.

Détecteur de respiration portable basé sur le capteur de contrainte souple Ag@OH-f MWCNT avec structure ridée. un Inspirer et (b ) expire. Photos du (c ) haut et (d ) vue de dessous du détecteur respiratoire portable. e Visage, (f ) fronce les sourcils, et (g ) reconnaissance de l'expression du sourire du clignement

Les performances de différents matériaux de capteurs de contrainte souples sont comparées. Comme illustré dans le tableau 1, par rapport au capteur de contrainte basé sur d'autres nanomatériaux 1D, le capteur à structure de plis basé sur les MWCNT OH-f présentait une bonne conductivité, une extensibilité améliorée, un excellent facteur de jauge et une stabilité.

Conclusion

Dans cet article, un capteur de contrainte à haute sensibilité et flexibilité composé de PDMS et Ag@OH-f MWCNT a été conçu. Les nanocomposites Ag@OH-f MWCNT ont été préparés en réduisant les ions Ag le long des MWCNT. L'utilisation de MWCNT OH-f est essentielle pour augmenter l'énergie de liaison des atomes d'Ag et des nanomatériaux de carbone afin d'améliorer l'extensibilité des nanocomposites. Dans le même temps, le traitement de surface au plasma d'oxygène du PDMS est important pour la fabrication de capteurs avec des structures ridées afin d'obtenir des performances de détection stables et uniques. La résistance et les résultats piézorésistifs montrent que le capteur a un GF de 412 et une plage de déformation de 42,2 %. L'utilisation de capteurs dans les tests de fréquence respiratoire et la surveillance des mouvements du visage a démontré que des capteurs bien conçus avec de nouveaux nanocomposites et des structures ridées peuvent être utilisés dans des appareils portables à de nombreuses fins.

Disponibilité des données et des matériaux

Les ensembles de données soutenant les conclusions de cet article sont inclus dans l'article (et ses fichiers supplémentaires).

Abréviations

- Ag@OH-f MWCNT :

-

Nanotubes de carbone multiparois à fonction hydroxyle enrobés d'argent

- AgNP :

-

Nanoparticules d'argent

- CNT :

-

Nanotubes de carbone

- GF :

-

Facteur de jauge

- LED :

-

Diode électroluminescente

- MWCNT OH-f :

-

Nanotubes de carbone multiparois fonctionnalisés hydroxyle

- PDMS :

-

Polydiméthylsiloxane

- SEM :

-

Microscope électronique à balayage

- TEM :

-

Microscopie électronique à transmission

Nanomatériaux

- Les capteurs MEMS comme moteurs du changement

- Les nanotubes de carbone repoussent les limites de l'électronique flexible

- Nanoparticules d'or pour capteurs chimio

- Nanodiamants pour capteurs magnétiques

- Utilisations innovantes de la fibre de carbone

- Capteur de gaz portable pour la surveillance de la santé et de l'environnement

- Q&R :Fabrication ultra-rapide de capteurs portables

- Capteur à base de graphite pour dispositifs médicaux portables

- Capteurs de contrainte ultra-minces et sans pile pour bras robotiques industriels