Effet des milieux fluides sur l'enlèvement de matière et les défauts du sous-sol Évolution du cuivre monocristallin dans le processus de nano-coupe

Résumé

L'effet des milieux fluides sur l'enlèvement de matière et l'évolution des défauts sous la surface dans le processus de nano-coupe du cuivre monocristallin est étudié au moyen d'une simulation de dynamique moléculaire. Dans cet article, le mécanisme de retrait de la puce et le mécanisme de formation de la surface usinée sont étudiés en analysant la migration atomique et l'évolution de la dislocation de la pièce au cours du processus de nano-coupe avec l'utilisation de milieux aqueux. La distribution de la température et la transformation structurelle du cristal de défaut de subsurface sont étudiées, qui sont analysées par le paramètre de centro-symétrie et les méthodes d'analyse des voisins communs. Les résultats montrent que le matériau de la pièce est éliminé par l'action de cisaillement d'extrusion de l'outil de coupe. La lubrification du milieu aqueux peut réduire la force de coupe et abaisser la hauteur des copeaux de coupe. En particulier, l'action de refroidissement du milieu fluide entraîne la formation d'un défaut typique « similaire à une limite de grain » dans la sous-surface de la pièce. Et la température de la pièce a une nette diminution pendant le processus de nano-coupe avec l'utilisation de fluides.

Contexte

La coupe au diamant est largement considérée comme une technique efficace pour la génération de surfaces nanostructurées avec une précision dimensionnelle submicronique et une finition de surface nanométrique [1]. Le mécanisme d'enlèvement de matière et de formation de la surface usinée à l'échelle nanométrique est essentiel pour l'amélioration de la précision de l'usinage dans le processus de coupe nanométrique. Dans les premières études, les chercheurs se sont concentrés sur la déformation du matériau [2,3,4], l'évolution des défauts de surface [5,6,7], la contrainte résiduelle [8, 9] et la transition de phase cristalline [10, 11] pendant le processus de nano-coupe dans un environnement sous vide. Cependant, dans la découpe nanométrique réelle de matériaux métalliques, le rôle du fluide de refroidissement et de lubrification est très crucial pour améliorer les performances de l'usinage [12]. Par conséquent, il est nécessaire d'étudier l'influence des milieux fluides sur le mécanisme d'enlèvement de matière et l'évolution des défauts souterrains dans le processus de nano-coupe.

Ces dernières années, le mécanisme d'usinage du processus de nano-coupe est largement étudié par la simulation de la dynamique moléculaire (MD) qui s'est avérée être une méthode efficace pour étudier le processus de coupe nanométrique. Par exemple, l'effet de la récupération et de l'écoulement latéral sur la génération de surface, et la transformation de phase dans la nano-coupe, est étudié par Fang [13]. Et il s'avère que la suppression du flux latéral est un moyen efficace d'améliorer la rugosité de surface générée lors de la nano-découpe. Urbassek [14] a adopté la simulation MD pour étudier le grattage des métaux nanocristallins et a constaté que l'orientation des grains génère un effet dominant sur la forme de l'empilement et influence également fortement le coefficient de frottement. Sharma [15] a étudié l'effet de six orientations cristallines différentes sur le mécanisme de déformation du matériau, les défauts souterrains, les forces de coupe, l'énergie de coupe spécifique, l'effet de labour et la rugosité de surface dans la coupe à l'échelle nanométrique. Luo [16] a démontré la transférabilité de la forme en utilisant des outils diamantés multipoints à l'échelle nanométrique dans le tournage au diamant pour la fabrication à grande échelle de nanostructures.

La formation de défauts sous la surface et la rugosité de surface du nano-composant peuvent être limitées par une sélection raisonnable de paramètres de coupe, tels que la direction de coupe, la profondeur de coupe, la vitesse de coupe et la géométrie de l'outil. Cependant, il ne peut pas réussir à inhiber la formation de défauts de surface et à améliorer la qualité de surface à partir du mécanisme de génération. En outre, ces recherches sont axées sur le processus de nano-découpe dans un environnement sous vide. En fait, dans la coupe nanométrique, il existait des milieux liquides atmosphériques et de refroidissement entre l'outil et la pièce, ce qui peut affecter le mécanisme de nano-coupe et la qualité de surface de la nanostructure.

Sur la base de la considération ci-dessus, de nombreux chercheurs ont mené des recherches sur le processus de nano-usinage avec l'utilisation de milieux fluides. Par exemple, Mylvaganam [17] a exploré l'effet de O2 sur la nano-indentation du silicium cubique de diamant en utilisant la simulation MD et a constaté que le O2 molécule se dissocie en atomes d'oxygène et forme des liaisons chimiques avec les atomes de silicium. Rentsch [18] a constaté que le fluide de coupe a un effet important sur la répartition des contraintes et de la température et a souligné que le fluide de coupe peut réduire l'usure de l'outil. Liu [19] a étudié l'influence des molécules atmosphériques sur la qualité de surface et l'usure des outils en nano-découpe. Les résultats ont indiqué que la force de coupe diminue et l'usure de l'outil est réduite du fait de la lubrification des molécules atmosphériques. Singh [20] a étudié l'influence du fluide de coupe de nanoparticules sur le processus d'enlèvement de métal. Wang [21] a discuté de l'effet des molécules d'eau sur le comportement tribologique et les mesures de propriétés dans les processus de nano-indentation et a constaté que la participation des molécules d'eau augmente la force d'indentation initiale et diminue la plus grande force d'indentation. Chavoshi [22] a étudié le nanorayage à haute température du silicium monocristallin dans des conditions d'oxygène réduit, et aucun reste de phases de silicium à haute pression n'a été observé dans la simulation.

A partir de la littérature disponible, les recherches antérieures sur le processus de nano-découpe utilisant des milieux fluides sont basées sur les modèles de simulation de quelques molécules ou nano-particules, qui se situent dans le domaine de l'interface outil-puce. Cependant, aucun média fluide n'est ajouté dans d'autres domaines, et la lubrification des médias fluides est analysée de manière restreinte. En raison de l'insuffisance des médias fluides dans les modèles, l'action de refroidissement des médias fluides n'affecte pas le processus de nano-coupe, alors que l'action de refroidissement des médias fluides est aussi importante que l'action de lubrification sur la précision d'usinage et la qualité de surface.

Par conséquent, dans cet article, l'outil de coupe et la pièce sont complètement entourés par le fluide de coupe qui existe non seulement dans la zone d'action de l'interface outil-puce, mais également dans les zones de la surface de la pièce, de la surface usinée et de la zone arrière. de l'outil. Par conséquent, la lubrification adéquate du fluide entre l'outil de coupe et la pièce peut être étudiée. De plus, les médias fluides sont réglés à une température constante pendant le processus de nano-coupe, et l'action de refroidissement des médias fluides peut également être bien étudiée. Le fluide de coupe à base d'eau est largement utilisé dans le processus d'usinage ultra-précis, qui contient non seulement de l'eau, mais également de l'huile de base soluble, de l'huile de ricin, de la triéthanolamine, de l'acide borique, du surfactant, du polyéthylène glycol et du phosphate de sodium. Néanmoins, le constituant majeur du fluide de coupe est l'eau, et la fraction massique des comptes d'eau dans le fluide de coupe atteint environ 70 %. En raison des difficultés de construction de modèles MD de toutes les autres substances et des paramètres de fonction potentiels inconnus, l'étude sur la nano-coupe avec l'utilisation d'un fluide de coupe à base d'eau ne peut pas être réalisée par des méthodes de simulation numérique dynamique moléculaire. Par conséquent, le milieu aqueux, qui est le composant principal du fluide de coupe, est adopté dans cette recherche pour remplacer le fluide de coupe à base d'eau lors de la simulation du processus de nano-découpe. Sur la base du modèle MD établi, le processus de nano-coupe est effectué pour étudier l'effet des milieux aqueux sur l'élimination de la matière et le mécanisme de formation de défauts souterrains. L'évolution des défauts souterrains, la variation de la force de coupe, la distribution de la température de la pièce et la transformation cristalline des défauts souterrains sont étudiées à l'aide de méthodes de paramètre de centro-symétrie (CSP), d'analyse de voisin commun (CNA) et d'algorithme d'extraction de dislocation (DXA). .

Méthodes

Modèle de simulation

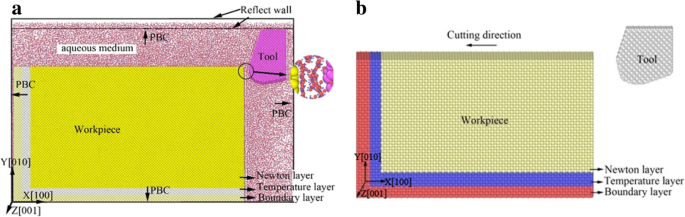

Afin d'étudier l'effet des milieux fluides sur l'enlèvement de matière et l'évolution des défauts de sous-surface dans la nano-découpe, les modèles MD avec et sans milieu aqueux sont établis, comme le montre la figure 1. Dans les modèles, les molécules d'eau sont construites selon le Modèle TIP4P [23,24,25]. Le champ de force CHARMM et la fonction de potentiel Lennard-Jones (L-J) sont utilisés pour calculer avec précision le mouvement des molécules d'eau. Il peut analyser de manière exhaustive l'effet de l'énergie potentielle sans liaison, du potentiel d'expansion de la liaison, de l'énergie potentielle de flexion de l'angle de liaison et de la vibration moléculaire, ce qui rend la simulation des molécules d'eau plus précise. Le matériau de la pièce est du cuivre monocristallin et l'outil d'usinage est en diamant. Il contient 62835 molécules d'eau, 368208 atomes de Cu et 2452 atomes de C. La pièce est divisée en trois parties, qui sont la couche de Newton, la couche de température et la couche limite. Afin de réduire l'effet de taille, la condition aux limites périodique (PBC) est adoptée en [001] et [010]. Afin de conserver la pression et la densité du milieu aqueux, les parois réfléchissantes sont utilisées des deux côtés de la direction [001]. Dans le processus d'usinage réel, le liquide de refroidissement enlève la majeure partie de la chaleur de coupe, de sorte que l'environnement d'eau est réglé à une température constante à 300 K dans ce travail. Le modèle de simulation MD avec environnement sous vide est illustré sur la figure 1b, où les conditions de simulation initiales sont similaires au modèle d'environnement de fluides. Les différents réglages entre les deux modèles sont les réglages pertinents pour les milieux aqueux. Les paramètres de coupe détaillés sont indiqués dans le tableau 1.

Les modèles de simulation MD en nano-découpe. un L'utilisation de milieux aqueux. b L'utilisation de l'environnement sous vide

Fonctions potentielles interatomiques

Dans les simulations MD, la fonction potentielle joue un rôle décisif dans les résultats de la simulation. Les propriétés des matériaux sont fondamentalement contrôlées par l'interaction entre les atomes. Dans cette recherche, le modèle est divisé en trois parties qui sont la pièce, l'outil de coupe et les milieux aqueux, et contient quatre types atomiques, qui sont les atomes de Cu, C, H et O. Les interactions entre les différents atomes sont calculées par le potentiel de Morse, le potentiel de la méthode des atomes intégrés (EAM), le potentiel de Lennard-Jones (L-J) et le potentiel de Tersoff. L'introduction détaillée de la fonction potentielle sélectionnée entre les différents atomes est présentée dans le tableau 2.

Potentiel Morse

L'interaction entre les atomes de Cu dans la pièce et les atomes de C dans l'outil de coupe est calculée par le potentiel Morse qui est représenté par l'équation. (1) [26].

$$ u\left({r}_{ij}\right)=D\left[\exp \left(-2\alpha \left({r}_{ij}-{r}_0\right)\right )-2\exp \left(-\alpha \left({r}_{ij}-{r}_0\right)\right)\right] $$ (1)où r 0 , α , et D , respectivement, sont l'espacement atomique, le module d'élasticité et l'énergie de liaison. Les valeurs de r 0 , α , et D sont indiqués dans le tableau 3.

Potentiel EAM

La fonction interatomique parmi les atomes de Cu dans la pièce est décrite par le potentiel EAM qui est représenté par Eqs. (2) et (3) [27, 28].

$$ E\kern0.5em =\kern0.5em \sum \limits_i^N\left[F\left({\rho}_i\right)\kern0.5em +\kern0.5em \sum \limits_{j\kern0 .5em>\kern0.5em i}^Nu\left({r}_{ij}\right)\right] $$ (2) $$ {\rho}_i\kern0.5em =\kern0.5em \sum \limits_jf\left({r}_{ij}\right) $$ (3)Potentiel Lennard-Jones

La fonction potentielle de Lennard-Jones est un potentiel double, qui comprend l'interaction de la force de Coulomb à longue portée et de la force de van der Waals à courte portée entre les atomes. Le potentiel L-J est souvent utilisé pour simuler les matériaux liquides. Dans cet article, le potentiel de Lennard-Jones est utilisé pour calculer l'interaction entre les molécules d'eau et d'autres atomes, qui est représentée par l'équation. (4) [29].

$$ {U}_{LJ}(r)\kern0.5em =\kern0.5em 4\varepsilon \left[{\left(\frac{\sigma }{r}\right)}^{12}\kern0 .5em -\kern0.5em {\left(\frac{\sigma }{r}\right)}^6\right] $$ (4)où σ est la séparation d'équilibre lorsque l'énergie potentielle d'interaction est égale à zéro et ε est la profondeur du piège à énergie potentielle.

Pour différents matériaux, σ et ε peut être calculé par les équations. (5) et (6) [29].

$$ {\sigma}_{\alpha \beta}\kern0.5em =\kern0.5em \frac{\sigma_{\alpha \alpha}\kern0.5em +\kern0.5em {\sigma}_{\beta \beta}}{2} $$ (5) $$ {\varepsilon}_{\alpha \beta}\kern0.5em =\kern0.5em \sqrt{\varepsilon_{\alpha \alpha}\cdot {\varepsilon }_{\beta \beta}} $$ (6)Les paramètres de potentiel L-J interatomiques qui sont utilisés dans cette recherche sont répertoriés dans le tableau 4.

Potentiel Terseff

L'interaction entre les atomes de carbone dans l'outil diamanté est calculée par le potentiel de Tersoff qui est représenté par les équations. (7) et (8) [30].

$$ E\kern0.5em =\kern0.5em \frac{1}{2}\sum \limits_{i\ne j}{V}_{ij} $$ (7) $$ {V}_{ij }\kern0.5em =\kern0.5em {f}_c\left({r}_{ij}\right)\left[{V}_R^{\hbox{'}}\left({r}_{ ij}\right)\kern0.5em +\kern0.5em {b}_{ij}{V}_A\left({r}_{ij}\right)\right] $$ (8)où f c (r ij ) est la fonction de troncature entre atomes, V A (r ij ) est le potentiel dual du terme d'absorption, V R (r ij ) est le double potentiel du terme de répulsion, et r ij est la distance atomique entre l'atome i et atome j .

Méthodes d'analyse des défauts

Dans la nano-coupe du cuivre monocristallin, des déformations et des dislocations sont nucléées au niveau de la sous-surface de la pièce. Dans cet article, le paramètre de centro-symétrie (CSP) est introduit pour analyser la nucléation des dislocations et l'évolution des défauts de la pièce. Pour les matériaux cubiques à faces centrées (FCC), la valeur CSP peut être calculée par l'équation. (9) [31].

$$ CSP\kern0.5em =\kern0.5em \sum \limits_{i\kern0.5em =\kern0.5em 1}^6{\left|{R}_i\kern0.5em +\kern0.5em {R }_{i+6}\droit|}^2 $$ (9)où R i est les atomes voisins avec la même distance et R i + 6 est les atomes voisins avec une direction opposée. Les valeurs CSP du cristal FCC, de la dislocation partielle, des défauts d'empilement et des atomes de surface sont respectivement de 0, 2,1, 8,3 et 24,9 [32]. La plage de valeurs CSP pour la structure cristalline typique et la coloration atomique est indiquée dans le tableau 5.

La méthode CSP est capable d'identifier la configuration atomique, mais ne peut pas reconnaître l'état de la structure cristalline atomique locale de la pièce. Par conséquent, l'analyse du voisin commun (CNA) est introduite pour identifier la structure cristalline locale de la pièce. Dans la méthode CNA originale proposée par Honeycutt [33], les différentes structures sont représentées par des diagrammes. Actuellement, il est amélioré pour identifier rapidement cinq types de structures dans le logiciel OVITO [34, 35], qui, respectivement, sont cubiques à faces centrées (FCC), hexagonales compactes (HCP), cubiques centrées sur le corps (BCC), icosoédriques. (ICO) et inconnu. Dans cet article, l'algorithme d'extraction de dislocation (DXA) [36] est également introduit pour analyser l'évolution du défaut de dislocation. Par la méthode DXA, les différentes structures cristallines de la pièce seront marquées de différentes couleurs et les défauts de dislocation dans la pièce seront représentés par des lignes de différentes couleurs.

Résultats et discussion

Évolution des défauts souterrains dans le processus de nano-coupe avec des milieux aqueux

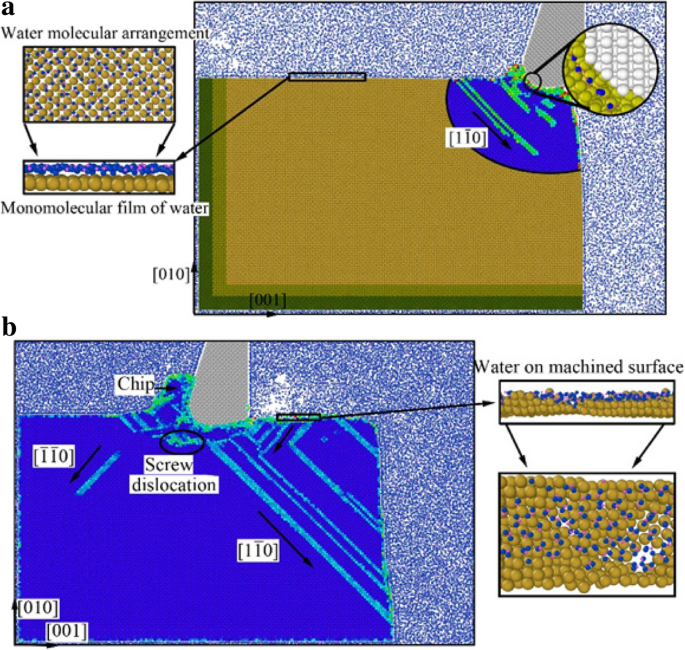

La vue en coupe du système de coupe est illustrée à la figure 2, qui contient l'outil de coupe, la pièce et l'eau pendant le processus de nano-coupe. Afin de percevoir clairement la déformation plastique de la pièce, la méthode CSP est utilisée pour analyser les résultats. Les instantanés sont colorés par la valeur de CSP partiellement comme le montre la figure 2, dans laquelle la figure 2a est à 5 nm de distance de coupe et la figure 2b est à 15 nm de distance de coupe. On peut voir qu'une couche de film d'eau compact est formée à la surface du cuivre monocristallin qui est représenté comme un « film d'eau monomoléculaire » sur la figure 2a. Le film d'eau s'est répandu sur toutes les surfaces de l'outil de coupe et de la pièce, dans lesquelles les atomes d'oxygène occupent le centre du réseau de cuivre monocristallin. L'arrangement régulier des molécules d'eau est le résultat de l'action combinée de la force de Coulomb à longue portée et de la force de van der Waals entre les molécules d'eau et les atomes de cuivre.

Vue en coupe du système de découpe avec des milieux aqueux dans le processus de nano-découpe (couleur en ligne). un Distance de coupe l =5 nm. b Distance de coupe l =15 nm

Dans le processus de nano-coupe, la déformation par glissement résulte de l'action de cisaillement par compression précoce de l'outil de coupe et est stockée dans le réseau cristallin formé sous forme d'énergie de déformation. Lorsque l'accumulation d'énergie de déformation atteint un certain niveau, l'énergie de déformation est libérée. Et puis, le réseau de cuivre monocristallin est réarrangé, ce qui a provoqué la nucléation et l'extension de la dislocation le long de la direction \( \left[1\overline{1}0\right] \), comme le montre la figure 2a. On peut montrer à partir de la figure 2a que le film monomoléculaire d'eau est formé sur la surface de la pièce. De plus, les molécules d'eau pénètrent dans la sous-surface de la pièce dans la zone d'action de l'interface outil-puce, qui est montrée comme l'illustration en haut à droite sur la figure 2a. En raison de l'action de lubrification des molécules d'eau qui existaient entre l'outil de coupe et la pièce, l'action de cisaillement par compression de l'outil de coupe est atténuée. Et l'accumulation d'énergie de déformation diminue et les dislocations s'étendent insuffisamment. De plus, les milieux aqueux ont emporté beaucoup de chaleur de coupe et l'énergie d'expansion des dislocations nucléées est insuffisante. Par conséquent, l'extension de la luxation est insuffisante et la ligne de luxation sous la surface de la pièce est discrète, comme le montre la figure 2a.

Au fur et à mesure que l'outil de coupe avance, la pièce subit l'action d'extrusion et de friction générée par la face de flanc de l'outil de coupe. Sous l'action d'extrusion et de frottement de l'outil de coupe, un grand nombre de dislocations se sont formées et se sont étendues dans la sous-surface de la pièce. Une partie de ces dislocations se déplace vers le haut le long de la face du râteau et est finalement éliminée sous forme de copeau de coupe, comme le montre la figure 2b. Une autre partie de ces dislocations se déplace vers le bas le long de la face de coupe de l'outil de coupe et se transforme en une surface usinée en rugosité après l'action de friction d'extrusion de la face de flanc de l'outil de coupe, qui est illustré à la Fig. 2b comme « disposition de l'eau sur la surface usinée. " D'autres parties des dislocations se déplacent vers l'intérieur le long du plan de glissement \( \left[\overline{1}\overline{1}0\right] \) et \( \left[1\overline{1}0\right] \) et disparaissent à l'intérieur de la pièce, ce qui entraîne la formation d'une luxation de la vis, comme le montre la figure 2b. En raison de l'augmentation progressive de la hauteur des copeaux, les molécules d'eau devant les copeaux ne peuvent pas s'écouler sur les copeaux vers l'arrière de l'outil de coupe au cours de la période ultérieure du processus de coupe. Et la densité et la pression des fluides aqueux derrière l'outil de coupe diminuent rapidement, ce qui entraîne une évacuation prématurée de la chaleur de coupe pendant le processus de nano-coupe. Par conséquent, les dislocations nucléées ont suffisamment d'énergie pour s'étendre à l'intérieur de la pièce, comme le montre la figure 2b.

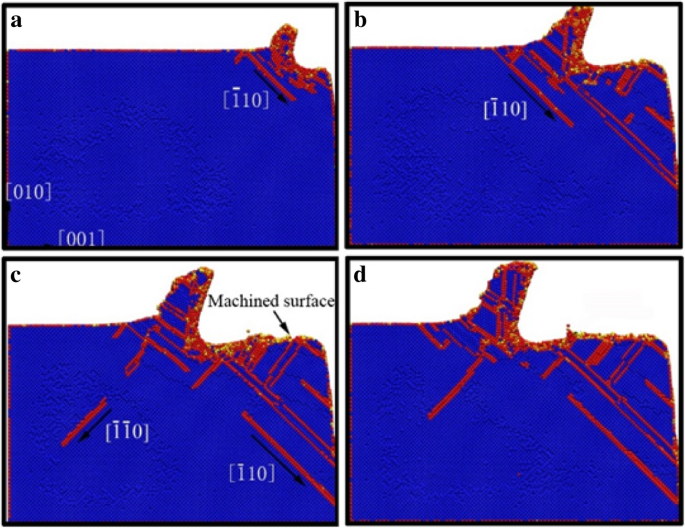

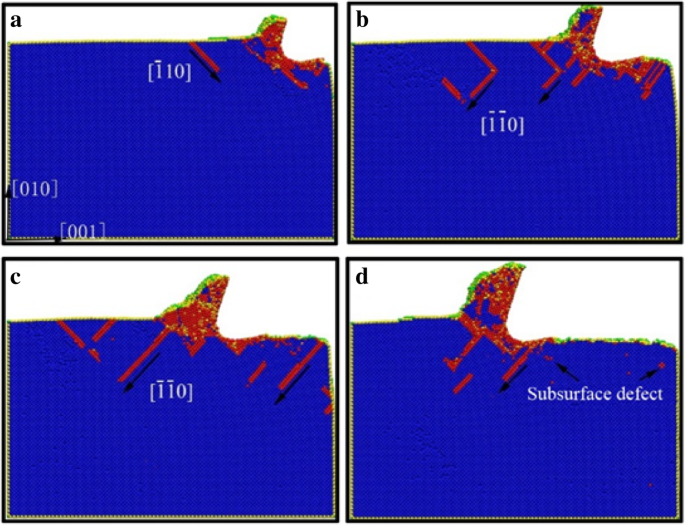

Afin d'élucider la déformation sous-jacente des dislocations et la structure cristalline atomique locale du cuivre monocristallin au cours du processus de nano-coupe, les méthodes d'analyse CSP et DXA sont introduites. Les résultats de l'analyse sont présentés comme le montrent les Fig. 3, 4, 5 et 6, parmi lesquels les Fig. 3 et 4 sont rendus selon la valeur CSP et les Figs. 5 et 6 sont colorés par le résultat de l'analyse DXA.

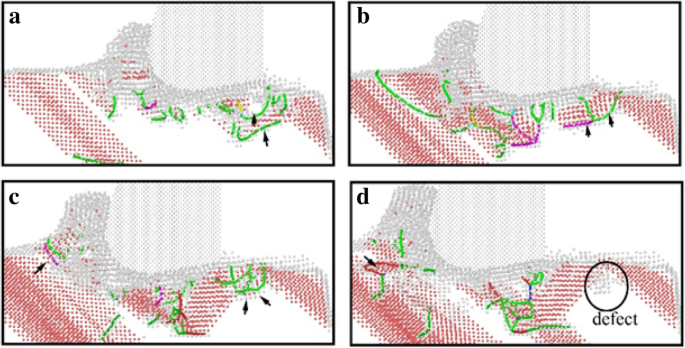

Distribution des défauts sous la surface de la pièce avec des milieux aqueux dans le processus de nano-coupe. Les distances de coupe de a , b , c , et d sont respectivement de 5 nm, 8 nm, 12 nm et 15 nm.

Distribution des défauts sous la surface de la pièce pendant le processus de nano-coupe dans un environnement sous vide. Les distances de coupe de a , b , c , et d sont respectivement de 5 nm, 8 nm, 12 nm et 15 nm.

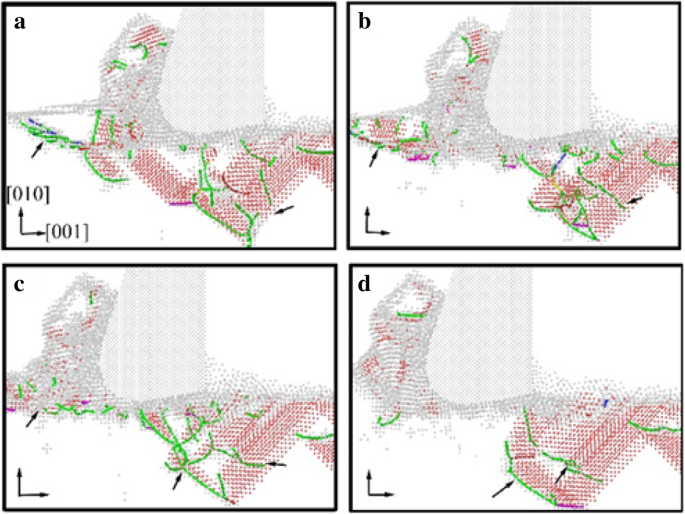

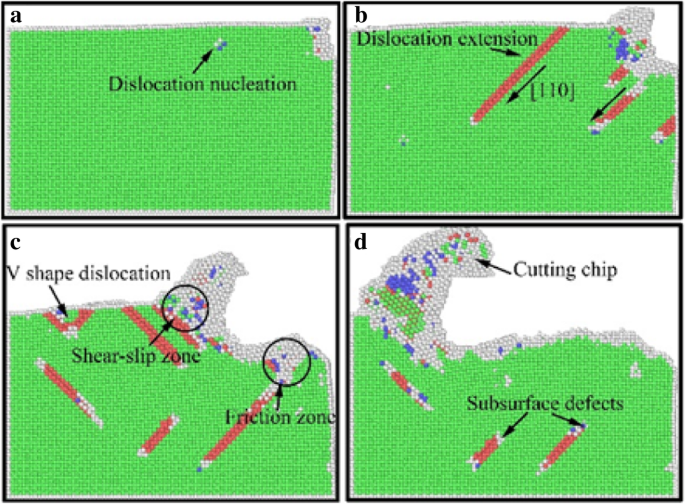

L'image DXA de la pièce au début de la nano-découpe. Les luxations sont colorées selon le schéma suivant :bleu foncé pour les luxations parfaites, vert pour les luxations de Shockley, rose pour les luxations Stair-rod, jaune pour les luxations de Hirth, bleu clair pour les luxations de Frank et rouge pour les luxations non identifiées. Les distances de coupe de a , b , c , et d sont 7 nm, 8 nm, 9 nm et 10 nm, respectivement

L'image DXA de la pièce dans la dernière période de nano-coupe. Le schéma de coloration des dislocations est le même que celui de la Fig. 5. Les distances de coupe de a , b , c , et d sont de 17 nm, 18 nm, 19 nm et 20 nm, respectivement

La distribution des défauts sous la surface de la pièce dans le processus de nano-découpe avec des milieux aqueux est illustrée sur la figure 3, dans laquelle le milieu aqueux n'est pas affiché pour observer plus clairement l'évolution des défauts de dislocation. Les zones jaune, verte, rouge et orange représentent respectivement les atomes de surface, les atomes de défaut de surface, les atomes de dislocation et les atomes de défaut de subsurface. La distribution et l'extension des dislocations de la pièce dans le processus de nano-coupe sans milieu aqueux sont illustrées à la figure 4. On peut voir sur les deux figures que les dislocations nucléées migrent le long de la \( \left[\overline{1}10 \right] \) vecteur de glissement pendant le processus de nano-découpe avec des milieux aqueux, mais s'étend le long du \( \left[\overline{1}\overline{1}0\right] \) vecteur de glissement dans la nano-découpe sous vide . Comme nous le savons, l'action de cisaillement de l'outil de coupe crée des dislocations s'étendant le long de la direction opposée à l'outil vers l'avant, qui est le vecteur de glissement \( \left[\overline{1}10\right] \). L'action de friction de l'outil de coupe entraîne la migration de la dislocation le long de la direction du mouvement orthocinétique de l'outil, qui est un vecteur de glissement \( \left[\overline{1}\overline{1}0\right] \). Au cours du processus de nano-coupe dans un environnement sous vide, les actions de l'outil de coupe sur la pièce sont l'action de cisaillement de la face de coupe et l'action de friction de la face de flanc, tandis que la formation de défauts de surface et de sous-surface usinés est déclenchée par l'action de friction de la face de flanc. Par conséquent, l'extension de dislocation s'est propagée le long du vecteur de glissement \( \left[\overline{1}\overline{1}0\right] \) pendant le processus de nano-coupe sous vide. En raison de la lubrification des molécules d'eau existant entre l'outil et la pièce, l'action de friction de l'outil de coupe est réduite. Ainsi, l'action de cisaillement joue un rôle important dans la formation de défauts usinés en surface et en sous-surface. Par conséquent, les dislocations s'étendent principalement le long du vecteur de glissement \( \left[\overline{1}10\right] \) en nano-découpe avec des milieux aqueux.

De Fig. 3 et 4, on peut constater que l'ampleur des défauts souterrains dans les milieux aqueux est plus grande que dans le vide pendant le processus de nano-coupe. En effet, les défauts de dislocation s'étendent sur toute la zone usinée et s'étendent profondément à l'intérieur de la pièce. La chaleur de coupe est emportée par l'eau et l'énergie du défaut atomique est diminuée. Par conséquent, les défauts du sous-sol n'ont pas assez d'énergie pour être annihilés. Par conséquent, le résidu de défaut de luxation est augmenté. La profondeur de la couche de défauts sous la surface est relativement plus élevée pour le processus de nano-coupe avec un milieu aqueux. En raison des interactions entre les molécules d'eau, les atomes de carbone et les atomes de cuivre, le frottement d'extrusion entre l'outil de coupe et la pièce est atténué et le désordre atomique de la surface usinée est aggravé dans le processus de formation de la surface usinée. De plus, le résidu de défaut dans le sous-sol est exacerbé et la contrainte résiduelle du sous-sol est augmentée.

Afin de mieux révéler l'effet des milieux aqueux sur le processus d'évolution des défauts de dislocation, la méthode DXA est utilisée pour analyser la pièce dans le processus de nano-découpe avec des milieux aqueux, dans lequel le stade précoce et la période tardive sont illustrés à la Fig. 5 et 6, respectivement. Un défaut cristallin stable existe dans plusieurs couches d'atomes sous la surface usinée au début du processus de nano-coupe, qui est situé entre deux défauts d'empilement, comme le montre la figure 5d. L'existence des défauts cristallins affectera la qualité de la surface usinée et conduira même à la génération de microfissures sur la surface usinée. Par conséquent, la formation du processus d'évolution des défauts est étudiée. On peut voir sur la figure 5a qu'un grand nombre de luxations partielles de Shockley sont nucléées sous l'action de frottement de la face de flanc de l'outil de coupe au tout début de la formation du défaut. Ces luxations de Shockley évoluent en une boucle de luxation en forme de V pendant que l'outil de coupe avance, comme le montre la figure 5b. Par la suite, la luxation en V évolue progressivement vers des luxations partielles de Shockley en série. Enfin, les dislocations partielles se transforment en défaut résiduel en subsurface. En raison de la chaleur de coupe emportée par l'eau, les atomes défectueux ont trop peu d'énergie pour être annihilés et se transforment en défaut immobile sous la surface usinée. La rugosité de la surface usinée sera augmentée et les contraintes résiduelles dans le sous-sol entraîneront une aggravation supplémentaire. De plus, une microfissure de surface peut être induite par le défaut.

L'effet du milieu aqueux sur l'action de glissement de cisaillement de l'outil de coupe pendant le processus d'élimination des copeaux est étudié par la méthode DXA, illustrée à la figure 6. On peut voir sur la figure 6a qu'un grand nombre de dislocations partielles de Shockley sont nucléées dans avant de l'outil de coupe. Et le plan de glissement en cisaillement est constitué par ces dislocations. Dans le processus de coupe suivant, les défauts d'empilement en série et les dislocations partielles sont nucléés et se prolongent sur le plan de glissement de cisaillement. Sous la nucléation et le mouvement des dislocations devant l'outil de coupe, le copeau de coupe est retiré progressivement le long du plan de glissement de cisaillement, comme le montre la figure 6c. Pendant ce temps, l'effet de friction d'extrusion de la face de râteau de l'outil est atténué en raison de l'action de lubrification du milieu aqueux. La nucléation et la propagation de la dislocation sont insuffisantes et le défaut résiduel sous la surface n'est pas évident pendant le processus de nano-coupe, comme le montre la figure 6a–d. En conséquence, l'action de cisaillement de l'outil de coupe sur la pièce devient plus importante. Par conséquent, la puce formée est plus facilement à retirer sous la participation de milieux aqueux dans le processus de nano-coupe. Et la force de coupe principale diminuera simultanément, ce qui sera discuté en détail plus loin dans cet article.

Effet du milieu aqueux sur la variation de la force de coupe et de la chaleur de coupe

Dans le processus de coupe, l'enlèvement de matière est réalisé par l'action d'extrusion et de cisaillement de l'outil de coupe. En raison de la résistance, de la rigidité et de la ténacité du matériau métallique, la surface de coupe de l'outil de coupe a subi la force de réaction générée par la résistance à la déformation du matériau de la pièce pendant le processus d'enlèvement de matière. Et la surface de flanc de l'outil est affectée par la résistance à la force de frottement de la surface usinée. Ces forces composaient la force de coupe ensemble. De manière synchrone, le travail appliqué par la déformation par cisaillement des copeaux de coupe ainsi que l'action de frottement entre l'outil de coupe et la pièce est converti en chaleur de coupe qui a entraîné une augmentation de la température de la pièce. Parallèlement à l'accumulation et à la libération d'énergie de déformation du matériau, une nucléation et une expansion de dislocation se sont produites au niveau de la couche souterraine de la pièce, ce qui a induit la fluctuation de la force de coupe et de la chaleur de coupe avec la distance de coupe.

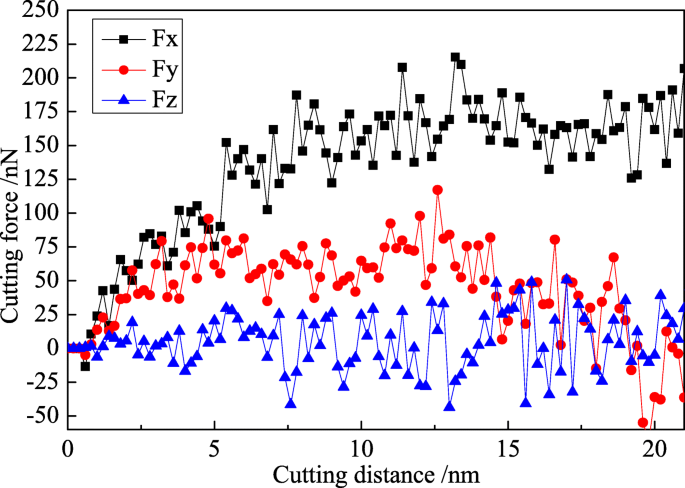

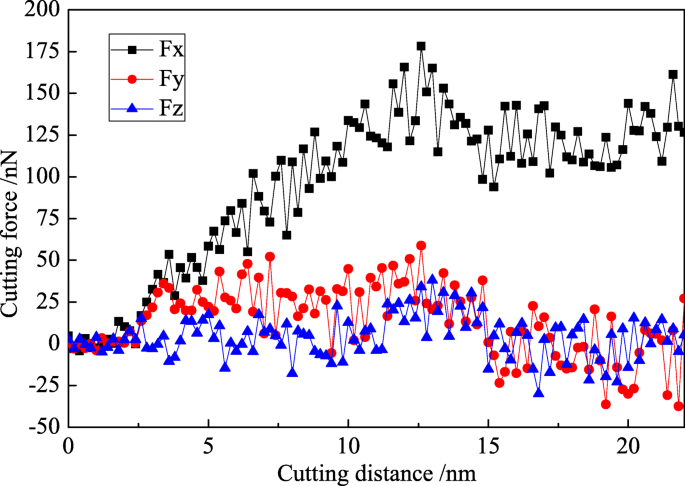

Dans cette recherche, la participation des milieux aqueux a une grande influence sur la variation de la force de coupe et de la chaleur de coupe. Les courbes de variation de la force de coupe avec la distance de coupe dans le processus de nano-coupe avec et sans l'utilisation de milieux aqueux sont représentées sur les Fig. 7 et 8, dans lesquelles les courbes noire, rouge et bleue, respectivement, sont la force d'avance (Fx), la force arrière (Fy) et la force tangentielle (Fz). Du fait que le PBC est adopté dans la direction Z et que l'outil diamanté est colonnaire le long de la direction Z dans la simulation, la force tangentielle moyenne (Fz) est au niveau de 0 nN dans les deux figures. 7 et 8.

Courbe de variation de la force de coupe en nano-coupe avec environnement sous vide

Courbe de variation de la force de coupe en nano-coupe avec des fluides aqueux

Le processus de coupe est divisé en une étape de coupe initiale et une étape de coupe stable, comme le montre la figure 7. Dans l'étape de coupe initiale, la force d'avance et la force de retour sont fortement augmentées en ligne droite. Et ils ont atteint leurs valeurs maximales lorsque l'outil de coupe a complètement coupé la pièce. Dans la phase de coupe stable, les forces de coupe fluctuent de haut en bas dans leur position d'équilibre, et la force d'avance atteint plus de 200 nN et la force de coupe moyenne est d'environ 180 nN. La force arrière est très faible et diminue progressivement à la fin de la phase de coupe stable. La valeur maximale de la force de cuisson est inférieure à 100 nN et la valeur moyenne est d'environ 50 nN. Generally speaking, the specific value between average back force and average feed force (Fy/Fx) represents the friction coefficient between tool material and workpiece material in machining process. In this research, the friction coefficient between diamond and monocrystal copper is 0.278 under vacuum environment.

The feed force and the back force are decreased in nano-cutting with water media compared with vacuum environment, as shown in Fig. 8. The maximum feed force reaches 150 nN, and the mean feed force fluctuates at 120 nN. The variation tendency of back force is similar with the back force in vacuum environment, and the mean force is at about 25 nN. In nano-cutting process with the use of water medium, the friction coefficient between the cutting tool and the workpiece is reduced due to the lubrication of water. And then the frictional resistance suffered by the flank surface of cutting tool is reduced, which effectively enhances the extrusion shearing action of the rake surface of cutting tool. The removal of the workpiece material is easier to be removed. Hence, the cutting force is reduced. It can be seen from the foregoing analysis that the water molecules acted as a lubricant to prevent the friction between the cutting tool and the workpiece. Therefore, the values of feed force and back force are reduced in the water media. The specific value between the feed force and the back force is 0.208. In another words, the frictional coefficient between diamond and copper in water media is 0.208, much fewer than they are in vacuum environment (0.278).

Compared with the fluctuation of the Fy in Figs. 7 and 8, it is indicated that the Fy component decreases considerably after 15 nm of cutting distance in both cases with vacuum and water media while the Fx value is almost stable until 20 nm of cutting distance. The dynamic balance between dislocation nucleation and annihilation is achieved, and the chip is removed steadily in nano-cutting process, which results in the cutting force almost stable with the cutting distance before 20 nm. When the cutting process is carried out at a certain distance (15 nm in this research), the dynamic equilibrium between the new dislocation nucleation and the previous dislocation annihilation is established. And the scale of the internal defects of the workpiece is stabilized at a certain level. The dislocation nucleation and annihilation applied an effect on cutting tool along +Y direction, which leads to the Fy component decrease. Besides, the stable cutting chip is removed after 15 nm of cutting distance, and the applied force on the cutting tool from the chip is decreased along the Y direction. Thereby, the value of Fy is reduced. However, when the cutting distance is greater than 15 nm till 20 nm, the emotion of dislocation defect and the removal of chip cannot bring a different influence on the cutting tool along the X direction. Therefore, the value of main cutting force (Fx) is almost stable.

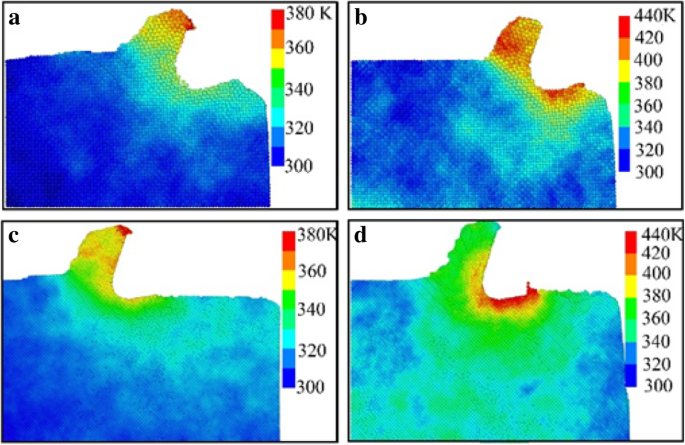

The temperature distribution of the workpiece during the nano-cutting process with and without the use of aqueous media is shown as Fig. 9. The cutting distances of Figs. 9a and b and Figs. 9c and d are 5 nm and 12 nm, respectively. It can be seen from Figs. 9b and d that the temperature of workpiece is distributed as a concentric gradient. The highest temperature is spread all over shear-slip zone and friction zone of the workpiece in a vacuum environment, which is above 420 K. The temperature of the chip and machined surface is higher than other regions, which is ranged from 360 to 390 K. For the whole workpiece, the temperature is at a high level, which is ranged from 340 to 360 K. From Figs. 9a and c, the temperature of the workpiece is also distributed as a concentric gradient and the highest temperature is distributed at the top area of the chip, which is around 370 K. The temperature value of the whole workpiece is at a lower level which is lower than 320 K. The temperature of the shear-slip area, the friction zone, and the machined surface are higher than other areas, which is ranged from 320 to 340 K.

Temperature distribution of workpiece in nano-cutting. un et c are in water media, b et d are in vacuum environment

The highest temperature area of workpiece is transferred from the friction area to the cutting chip during nano-cutting process with water media as shown in Fig 9. And the highest and whole temperature of the workpiece are significantly reduced with the additional use of water media, and the temperature drop reached about 40–60 K. Due to the lubrication effect of water molecules, the friction between cutting tool and machined surface is reduced during nano-cutting process with water media. Hence, the temperature of the friction area declined dramatically. Meanwhile, the maximum shearing deformation occurred at the chip area and the maximum lattice deformation energy is stored in the chip, which makes the temperature of the chip higher than the friction area. Therefore, the highest temperature area is transferred from friction area to the cutting chip. Synchronously, a large amount of cutting heat is taken away by the water media which play a role in cooling the tool, workpiece, and cutting area. And the thermal movement of the monocrystal copper molecules is weakened. Furthermore, the kinetic energy of atomic thermal motion and the lattice deformation energy are decreased significantly. Therefore, the overall temperature and the highest temperature of the workpiece is reduced, whose degree of reduction arrived at 40–60 K. Finally, the thermal stress and thermal deformation of the workpiece are significantly reduced. Because of the participation of water media, the friction action between the flank surface of cutting tool and workpiece is weakened in cutting process. Then, the generation of heat by friction between cutting tool and workpiece is reduced. Thereby, the highest temperature area of the workpiece is transferred from the friction area of flank surface to the chip area. More importantly, the cooling effect and lubrication of water media will affect the nucleation, expansion, and annihilation of the dislocation in subsurface of the workpiece and ultimately affect the formation and evolution of the subsurface damage layers of the workpiece.

Effect of Aqueous Media on Subsurface Defects Structural Transformation

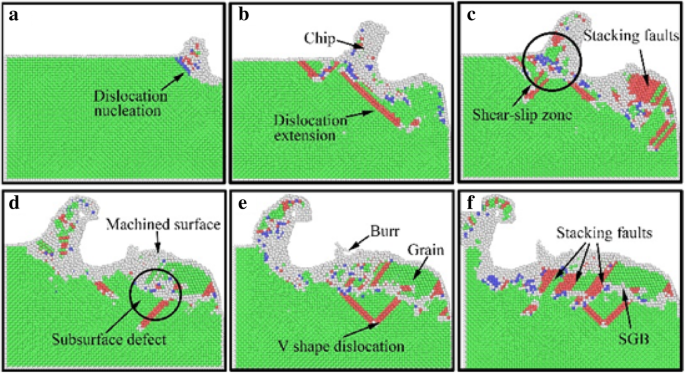

In order to clearly identify the subsurface defects of the workpiece in nano-cutting, the CNA method is used to analyze the workpiece after nano-cutting. The workpiece is colored by different atomic structure. The defect structural distribution of the workpiece during nano-cutting process with and without the use of aqueous media is shown as Figs. 10 and 11, in which the green, red, blue, and grey are FCC, HCP, BCC, and unknown structure, respectively.

Subsurface defect evolution of workpiece in nano-cutting without aqueous media. The green, red, blue, and grey area are representative of FCC, HCP, BCC, and unknown structure. The cutting distances of a, b, c, and d are 1 nm, 3 nm, 8 nm, and 15 nm, respectively

Surface and subsurface defect distribution in nano-cutting for workpiece with water media. The green, red, blue, and grey area are representative of FCC, HCP, BCC, and unknown structure. The cutting distances of a, b, c, d, e, and f are 3 nm, 8 nm, 12 nm, 15 nm, 18nm, and 20nm respectively

In nano-cutting process under vacuum environment, dislocation nucleation occurred at the subsurface of workpiece under the extrusion and shearing action of the cutting tool, and the crystal structure is transformed into BCC, which is shown as Fig. 10a. The nucleated dislocation is extended along \( \left[\overline{1}\overline{1}0\right] \) direction, and the crystal structure is transformed into HCP. The crystal structure of many atoms in the shear-slip region become BCC, as shown in Fig. 10b. Two partial dislocations are extended along the \( \left[\overline{1}\overline{1}0\right] \) and \( \left[1\overline{1}0\right] \) directions, hindered each other, and be composed of Lomer-Cottrell dislocation lock. Finally, a typical V-shaped dislocation loop is formed, as shown in Fig. 10c. Part of the atoms in the shear-slip zone are moved upward along the rake face and are removed as cutting chip. The other part of the atoms are migrated downward along the flank face and are formed into the roughness machined surface by the extrusion and friction of the cutting tool, as shown in Fig. 10d.

The subsurface defect distribution and evolution of workpiece in nano-cutting with the use of water media is shown as Fig. 11. It can be seen from the figure that the mechanisms of dislocation nucleation and crystal structure transformation are similar with the cutting process in vacuum environment. The main difference is that the dislocation nucleation and expansion is insufficient in the nano-cutting process of water media. Besides, there are many stacking faults nucleated in the subsurface of the workpiece. The structure of stacking faults is transformed into HCP structure. Nevertheless, a typical defect “similar-to-grain boundary (SGB)” is formed in the subsurface of the workpiece.

In nano-cutting process, under the action of extrusion, shearing and friction by cutting tool, intense deformation of the workpiece is generated. Plenty of deformation energy and cutting heat are produced. The atomic lattice reconfiguration of subsurface is produced by the release of cutting heat and strain energy. And the subsurface defects and local crystal structure transformation are formed, as shown in Fig. 11a and 11b. When the water media participated in the nano-cutting process, most of the heat and energy is taken away. Hence, the dislocation defects have inadequate energy to extension and movement. Furthermore, the stacking faults are annihilated in the subsurface of the workpiece where the crystal defect structure stayed behind, as shown in Fig. 11c, whereafter these crystal defect structures are connected as a whole and are composed of the subsurface damage (SSD) layer together with the newly formed dislocations, as shown in Fig. 11d. After the following MD relaxation, some subsurface dislocation defects are disappeared and transformed into FCC structure, and the structure similar to “grain” is formed between machined surface and subsurface defects layer, as shown in Fig. 11e, while the original subsurface defects are transformed into a typical structure “similar-to-grain boundary (SGB),” as shown in Fig. 11f. On the SGB structure, a typical V shape dislocation loop is formed, as shown in Fig. 11e, f.

The metamorphic layer is obviously formed by the influence of the formation of SGB and “grain” structure in the subsurface of workpiece. Moreover, the new formed crystal structures which are similar with polycrystalline material can influence the mechanical performance and processability of single-crystal materials. Besides, it will affect even the performance of machined nano-components.

Conclusions

Based on the established MD models of single-crystal copper with and without the use of aqueous media, the simulation of nano-cutting process is carried out. The effects of fluid media on material removal and subsurface defect evolution are analyzed. The subsurface defect evolution, variation of the cutting force, the temperature distribution, and the subsurface defects crystal structure transformation of the workpiece are investigated by using CSP, DXA, and CNA methods. The novel results can be summarized as follows.

(1) The material removal of workpiece is realized by the shearing extrusion action of cutting tool on workpiece; the participation of water media has no effect on the mechanism of materials removal. Due to the lubrication action of water molecules existing between the cutting tool and the workpiece, the deformation of workpiece is decreased, the cutting force is reduced, and the height of cutting chip and depth of subsurface damage layer are lowered.

(2) The highest temperature area is transferred from the friction area to the cutting chip during nano-cutting process with the additional use of water media. And the highest and whole temperature of the workpiece are significantly reduced, and the temperature drop reached about 40–60 K. Thereby, the thermal deformation of the workpiece is reduced and the amount of subsurface defect atoms is decreased.

(3) In the subsurface layer of the workpiece, the crystal structures of nucleated dislocations are transformed into BCC, and the extended dislocations are transformed into HCP. The atomic crystal structures in the shear-slip region are becoming BCC. Under the effect of fluid media, the subsurface defects are transformed into a typical defect structure “similar-to-grain boundary (SGB)” in SSD layer, which can influence the mechanical performance and processability of single-crystal materials. Besides, it will affect even the performance of the machined nano-components.

Abréviations

- MD:

-

Dynamique moléculaire

- CSP:

-

Centro-symmetry parameter

- CNA:

-

Common neighbor analysis

- DXA:

-

Dislocation extract algorithm

- PBC :

-

Periodic boundary condition

- MAE :

-

Méthode de l'atome embarqué

- L-J:

-

Lennard-Jones

- FCC :

-

Face center cubic

- HCP:

-

Close-packed hexagonal

- BCC:

-

Body centered cubic

- ICO:

-

Icosohedral

- SGB:

-

Similar-to-grain boundary

- SSD:

-

Subsurface damage

Nanomatériaux

- Types et classification des processus d'usinage | Sciences de la fabrication

- Qu'est-ce que l'usinage ? - Définition, processus et outil

- Qu'est-ce que l'oxycoupage ? - Processus, avantages et inconvénients

- Qu'est-ce que le recuit ? - Définition, processus et étapes

- Défauts d'interconnexion - Échec de la liaison en cuivre et à base de débris

- Comprendre la précision et le processus de la technologie de découpe laser

- Choisir le bon liquide de coupe en fonction du matériau de coupe

- 5 Processus de coupe du métal dans la fabrication

- Services de meulage de surface :processus et précision