Encre nano-argent à haute conductivité et basse température de frittage pour papier électronique

Résumé

Une encre hautement conductrice à basse température de frittage est importante pour l'électronique imprimée sur substrat papier. Des nanoparticules d'argent (Ag NPs) de différents rayons moyens allant de 48 à 176 nm ont été synthétisées en ajustant l'Ag + concentration dans le processus de réaction. La résistivité électrique du film d'encre à base d'Ag NP en fonction de la taille de l'Ag NP, de la température de frittage, de la quantité d'agent de coiffage PVP sur la surface de l'Ag NP et de l'évolution de la morphologie du film pendant le processus de chauffage a été étudiée. Il a été constaté que la résistivité des films diminuait très rapidement avec l'augmentation de la taille des particules en raison surtout de la quantité réduite d'agent protecteur coiffant les Ag NPs. Une relation semi-empirique entre la résistivité et la taille des particules a été proposée. Avec l'aide de cette expression mathématique, on obtient un aperçu à la fois systématique et détaillé de l'évaluation de la résistivité en ce qui concerne la taille des particules d'Ag. La résistivité électrique optimale de 4,6 μΩ cm a été atteinte à 140 °C pendant 10 min, ce qui était très proche de la valeur de résistivité de l'Ag en vrac (1,58 μΩ cm). La flexibilité mécanique de l'électronique imprimée avec l'encre à base d'Ag NP sur des substrats en papier a été étudiée. Les impressions sur le papier couché d'art présentaient une meilleure flexibilité par rapport à celle sur le papier photo. Cela pourrait être attribué à la composition du revêtement de surface, à la morphologie de la surface du papier et à leur propriété d'absorption d'encre correspondante.

Introduction

L'électronique papier a suscité un grand intérêt pour la recherche car elle offre de nombreuses supériorités irremplaçables [1,2,3,4,5,6]. Non seulement le papier est largement disponible et peu coûteux, mais il est également léger, biodégradable et super flexible, ce qui en fait un substrat prometteur pour divers appareils électroniques, notamment les cellules solaires flexibles, les écrans, les étiquettes d'identification par radiofréquence (RFID), les transistors à couche mince, les tablettes tactiles , et des dispositifs de stockage d'énergie [7,8,9,10,11,12,13,14,15,16]. L'électronique imprimée sur des substrats en papier a été considérée comme le principal catalyseur des fonctionnalités d'emballage intelligent, par exemple dans le traçage et le suivi, la gestion des dieux et du stockage, la logistique et le transport, et la lutte contre la contrefaçon. Selon IDTechEx, les demandes du marché devraient dépasser 1,45 milliard de dollars en 2024 [17].

Les exigences en matière de température de frittage élevée de l'encre à base de nanoparticules métalliques ont été un facteur limitant pour l'électronique imprimée à base de papier, car le substrat en papier peut subir des changements dimensionnels pendant le processus de frittage qui provoquent des délaminages, des fissures, etc. [18, 19]. Ainsi, la conductivité élevée et la basse température de frittage ont été au centre de la recherche. Magdassi et al. [20], Grouchko et al. [21], et Tang et al. [22] ont réalisé le frittage à température ambiante des Ag NPs en ajoutant les agents déstabilisants, des polyélectrolytes de charge opposée, et Cl − contenant de l'électrolyte, respectivement, dans l'encre pour favoriser l'agrégation et la coalescence des NP dans les processus de séchage. Les conductivités électriques optimisées obtenues étaient respectivement de 20 %, 41 % et 16 % de celle de l'argent massif. Xu et al. [23] et Wang et al. [24] ont introduit une pression dans le processus de frittage à chaud Ag NP pour diminuer la température de chauffage. Il a été découvert que la pression pouvait faciliter une microstructure de film plus uniforme et plus dense, entraînant une conductivité plus élevée à une température relativement basse. Les résistivités électriques obtenues à 120°C étaient de 14,3 μΩ cm tandis qu'avec une pression de 25 MPa, elles étaient réduites à 3,92 μΩ cm. De plus, d'autres méthodes de frittage [25] ont été impliquées pour améliorer le frittage des NP métalliques dans des conditions de chauffage doux telles que le frittage photonique [26,27,28,29,30,31,32], le plasma [33,34,35 ], et les micro-ondes [36, 37]. Cependant, ces méthodes nécessitaient soit l'ajout d'électrolyte dans la formulation de l'encre, ce qui pouvait détériorer la stabilité de l'encre à base de NP métallique ou un équipement expansif et une consommation d'énergie élevée. Par conséquent, il existe un besoin non satisfait pour l'encre conductrice métallique qui possède une conductivité électrique élevée à une température de frittage relativement basse sans impliquer un traitement complexe ou un équipement coûteux. Une approche alternative est une réaction chimique, dans laquelle la source métallique est soit un précurseur moléculaire, soit un cation [38, 39]. En optimisant la structure moléculaire et les composants de l'encre, il a été possible de déposer et de former un film métallique conducteur à basse température. Cependant, la teneur en métal relativement faible et la faible viscosité ont limité son application dans l'électronique à base de papier.

Nous proposons une nouvelle approche pour obtenir des encres à base d'Ag NP de haute conductivité et basse température de frittage. La relation entre la conductivité électrique du film d'encre et les principaux facteurs d'influence, par exemple la taille Ag NP, la température de frittage, la quantité d'agent protecteur PVP et la morphologie du film, a été étudiée. La flexibilité mécanique de l'électronique imprimée sur des substrats en papier a également été étudiée.

Méthodes

Matériaux

Polyvinylpyrrolidone (PVP, K30, MW = 58 000), éthylène glycol (EG), nitrate d'argent (AgNO3 ), et l'hydrate d'hydrazine (N2 H4 ·H2 O) ont été achetés chez Aldrich (St. Louis, MO, USA). L'acétone, l'isopropanol et le 2-butoxy éthanol ont été obtenus auprès de Beijing Chemical Works (Beijing, Chine). Tous les réactifs chimiques étaient analytiquement purs et aucune autre purification n'a été effectuée.

Synthèse et caractérisation des Ag NPs et des films couchés

Les Ag NPs ont été synthétisés par la méthode de réduction de phase. En bref, 100 mL AgNO3 solution (1 g/mL) et 60 mL N2 H4 ·H2 Une solution d'O (0,8 g/mL, comme réducteur) a été ajoutée goutte à goutte dans 600 mL de solution de PVP (0,03 g/mL) qui a servi d'agent protecteur à 10 °C. Après 0,5 h de réaction, les Ag NP ont été obtenus en ajoutant une quantité suffisante d'acétone dans la suspension d'Ag NP jaune-brun pour que les Ag NP soient précipités. Ensuite, la pâte Ag NP a été redispersée dans D.I. eau à nouveau suivie d'une sédimentation à l'acétone. Un tel processus noté comme un lavage dans les sections à venir a été répété un certain nombre de fois pour réduire la PVP absorbée à la surface des Ag NPs et pour obtenir la concentration souhaitée. Les Ag NPs dans différentes tailles et distributions, marqués comme S1 à S4 ci-après, ont été obtenus en ajustant les concentrations de réaction de l'Ag + avec 0,385 mol L −1 , 0,770 mol L −1 , 1,540 mol L −1 , et 1,925 mol L −1 , respectivement.

Les diagrammes de diffraction des rayons X (XRD) des Ag NPs avec différentes concentrations réactionnelles d'Ag + ont été caractérisés sur le diffractomètre à rayons X (Rigaku Miniflex 600) avec un rayonnement Cu Kα exploité à 40 kV, 15 mA, et une vitesse de balayage de 5° min −1 . La morphologie et la distribution de taille des Ag NPs ont été obtenues par microscopie électronique à balayage (MEB, Nanosem 430). Les profils d'analyse thermogravimétrique (TGA) des concentrations d'Ag NP par rapport à différentes tailles de particules et temps de lavage ont été obtenus par TA Instrument TGA-Q500 sous N2 atmosphère à une vitesse de chauffe de 10°C/min. Les Ag NPs ont ensuite été déposés par centrifugation sur les lames de verre, suivi d'un chauffage sur une plaque chauffante dans un environnement ambiant à différentes températures de 30 à 140°C pendant 10 min. La résistivité électrique du film enduit (film Ag NP) a été calculée à partir de la résistance de la feuille et de l'épaisseur du film, mesurées avec la station de sonde à quatre points RTS-9 et le SEM, respectivement.

Préparation des encres Ag NP et caractérisation de leur flexibilité mécanique sur substrats papier

Les encres conductrices à base d'Ag NP pour l'écriture directe et la sérigraphie ont été formulées en ajoutant la pâte Ag NP concentrée dans une certaine quantité d'EG, d'isopropanol et de mélange 2-butoxy éthanol (2:1:1 en volume) avec la charge de 20 % en poids et 70 % en poids, respectivement. L'encre à écriture directe à base d'Ag NP a été versée dans le stylo de marque ordinaire pour fabriquer un stylo de marque conducteur.

La flexibilité mécanique de l'encre à base d'Ag NP sur papier a été étudiée. Tout d'abord, les réseaux linéaires de 5 électrodes d'argent ont été tracés par le stylo à marqueur conducteur sur du papier couché et du papier photo respectivement, suivis d'un chauffage à 120 °C pendant 10 min. Les dimensions des réseaux d'électrodes en argent étaient de 60 mm de longueur, 7 mm de largeur et 10 mm d'espacement. Ensuite, les échantillons de test sur différents papiers ont été pliés aux rayons de courbure suivants, respectivement 2,5 mm, 1,0 mm et 0,5 mm, en 1000 cycles. Nous avons mesuré le taux de changement de résistance électrique, (R − R 0 )/R 0 , en fonction du rayon de courbure et du nombre de cycles de courbure, où les valeurs moyennes de résistance électrique ont été obtenues à partir des 5 électrodes en argent.

Applications de l'encre Ag NP pour l'électronique papier

Un circuit d'affichage numérique à 7 segments a été directement dessiné à la main à l'aide du stylo marqueur conducteur sur du papier couché d'art. Pendant ce temps, une antenne RFID haute fréquence a été sérigraphiée sur le papier couché d'art. Les deux appareils électriques à base de papier ont été traités à 120°C pendant 10 min.

Résultats et discussion

Caractéristiques des NP d'Ag synthétisés à l'aide de divers Ag + Concentrations

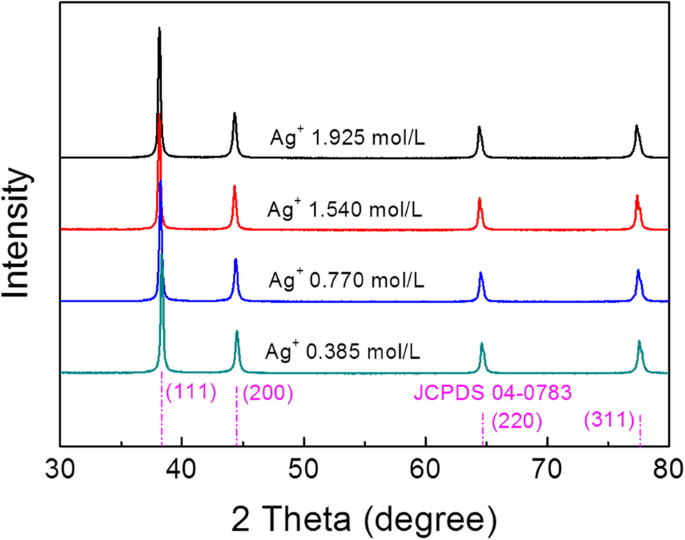

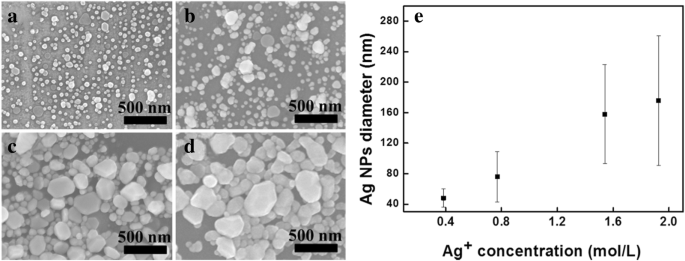

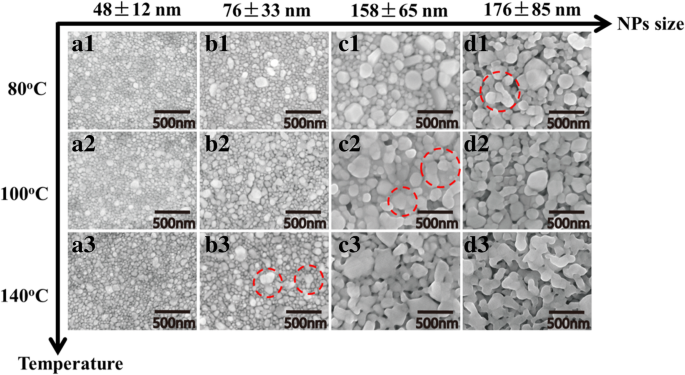

La figure 1 montre les modèles XRD des Ag NPs synthétisés à l'aide de divers Ag + concentrations dans la réaction. Ces modèles XRD ne présentaient que les pics d'argent métallique (JCPDS 04-0783) sans aucun autre signal, indiquant que les échantillons synthétisés sont des Ag NPs hautement purifiés et centrés sur le visage (fcc) en phase cubique. Le fait qu'aucun oxyde de surface observé dans les Ag NPs est important, car les oxydes d'argent ont une conductivité électrique beaucoup plus faible et pourraient empêcher le frittage des Ag NPs à relativement basse température. Les images SEM des Ag NPs synthétisés utilisant différents Ag + les concentrations dans les solutions réactionnelles sont indiquées sur la Fig. 2a–d. Les Ag NPs avec des diamètres de 48 ± 12 nm, 76 ± 33 nm, 158 ± 65 nm et 176 ± 85 nm ont été obtenus à partir de l'Ag + concentrations de 0,385 mol L −1 , 0,770 mol L −1 , 1,540 mol L −1 , et 1,925 mol L −1 , respectivement, notés S1, S2, S3 et S4. L'évolution des diamètres moyens des Ag NPs synthétisés par rapport à l'Ag + la concentration utilisée est illustrée à la Fig. 2e. La taille moyenne des Ag NPs a augmenté de 48 à 176 nm, et leurs distributions de taille sont également devenues plus larges avec l'augmentation de l'Ag + concentration. Cela a été attribué à deux raisons. Tout d'abord, un Ag + plus élevé la concentration signifie un temps d'alimentation plus long de l'AgNO3 solution dans la solution réactionnelle, d'où un temps de croissance prolongé des Ag NPs. D'autre part, la relative faible quantité de l'agent protecteur PVP par rapport à l'augmentation de l'Ag + la concentration n'a pas pu empêcher la croissance et l'agrégation des Ag NPs plus efficacement, conduisant à la formation de Ag NPs de plus grandes tailles. Ce résultat suggère que l'ajustement de l'Ag + la concentration a permis de contrôler la taille des Ag NPs sur une plage relativement large.

Modèles XRD de Ag NPs synthétisés en utilisant différents Ag + concentration. L'Ag + correspondant concentrations de 0,385 mol L −1 , 0,770 mol L −1 , 1,540 mol L −1 , et 1,925 mol L −1 ont été indiqués sur la figure. Les modèles de référence de l'argent (JCPDS 04-0783) ont également été affichés

Images SEM des Ag NPs synthétisés avec différentes distributions de tailles en ajustant l'Ag + concentration en réaction. un Ag + 0,385 mol L −1 . b Ag + 0,770 mol L −1 . c Ag + 1,540 mol L −1 . d Ag + 1,925 mol L −1 . e Diamètre moyen des Ag NPs par rapport à l'Ag + concentration

La quantité de plafonnement PVP à la surface des Ag NPs

Il est bien connu que le coiffage PVP isolant sur les surfaces des nanoparticules d'argent a réduit la mobilité des électrons dans le film Ag NP, conduisant à une conductivité significativement diminuée. Ainsi, la quantité de coiffage PVP à la surface des nanoparticules d'argent doit être réduite afin d'améliorer sa conductivité à relativement basse température. Ceci peut être réalisé par le processus de lavage décrit dans la section « Méthodes ».

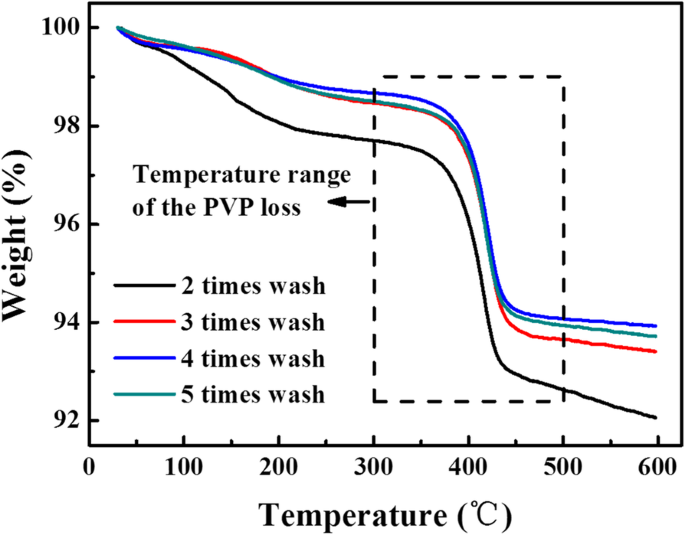

L'effet des temps de lavage sur la quantité de PVP

La figure 3 montre les courbes TGA des suspensions Ag NP de S1 après avoir été lavées deux à cinq fois. Ces quatre courbes TGA présentent un profil de dépendance à la température similaire. Dans chacun des procédés de lavage, la perte de poids continue de la température initiale à environ 300°C peut être attribuée à l'évaporation des solvants. Une autre perte de poids significative a été observée dans la plage de température comprise entre 300 et 500 °C, marquée par la case rectangle en pointillés. Cette plage de températures chevauche la plage de températures de décomposition du PVP, provoquant la désorption et la décomposition du PVP de la surface des Ag NPs. La masse résiduelle à température relativement élevée de 600°C représente la teneur en argent solide de la suspension. Ainsi, le rapport pondéral PVP-à-Ag des Ag NPs a pu être calculé, comme indiqué dans le tableau 1. Il est évident que le rapport pondéral PVP-à-Ag diminue à mesure que les temps de lavage augmentent. Après les quatrièmes temps de lavage, le rapport devient 0,0490 ou le PVP n'est que de 4,9 % des Ag NP solides. À mesure que la quantité de PVP approche d'une valeur stable, quatre fois le lavage est utilisé dans cet article pour réduire le plafonnement de PVP à la surface des Ag NPs. La quantité de PVP des autres suspensions Ag NP (S2 à S4) montre la même tendance à la baisse à mesure que le temps de lavage augmente.

Courbes ATG des suspensions Ag NP de S1 en fonction des temps de lavage

L'effet de la taille des particules d'Ag NP sur la quantité de PVP

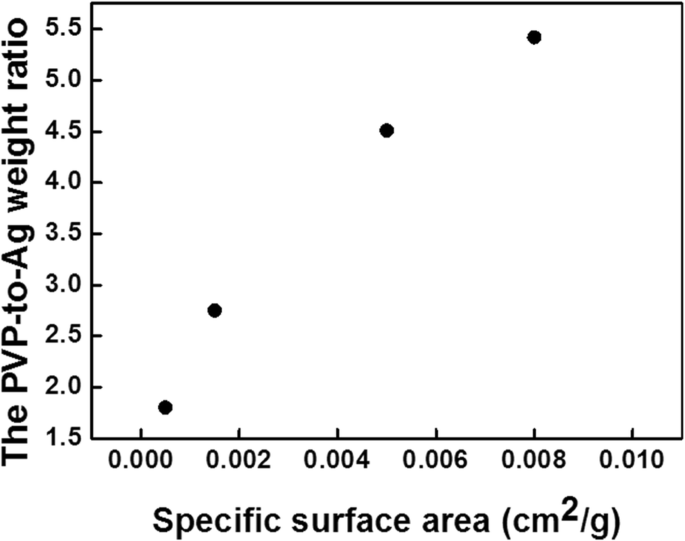

Les suspensions Ag NP de différentes tailles, S1 à S4, sont toutes lavées quatre fois pour obtenir la quantité souhaitable de PVP à la surface des Ag NP (ces courbes TGA correspondantes sont présentées dans le fichier supplémentaire 2 :Figure S1.). En utilisant la méthode mentionnée ci-dessus, le rapport pondéral PVP-à-Ag pour S1 à S4 après quatre lavages est présenté dans le tableau 2. Il est évident que le rapport pondéral PVP-à-Ag diminue à mesure que la taille moyenne des Ag NPs augmente. De plus, la relation entre la surface spécifique des Ag NPs, qui a été calculée à partir de la taille des particules et de la quantité d'entrée de précurseur, et le rapport pondéral PVP/Ag est illustrée à la Fig. 4. La quantité de PVP est probablement directement proportionnelle à la surface spécifique des Ag NPs. Cela implique que l'agent protecteur PVP coiffé à la surface des Ag NPs avait une épaisseur similaire pour chaque échantillon ou indépendante de la taille des Ag NPs.

La relation entre la surface spécifique des Ag NPs de différentes tailles (S1 à S4) et le rapport pondéral PVP/Ag

Résistivité électrique du film Ag NP

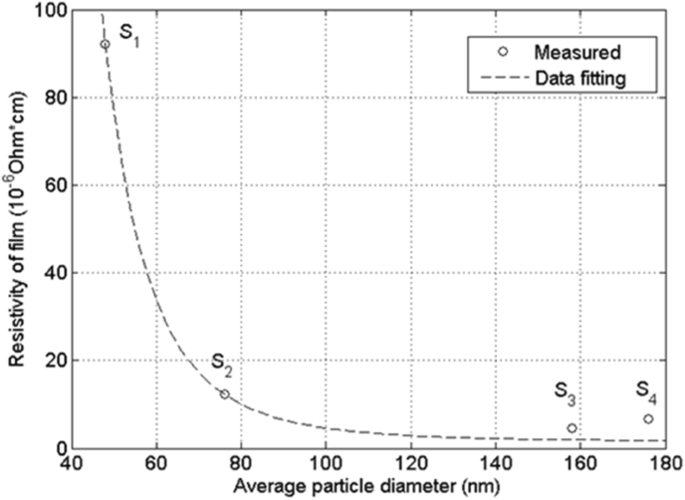

L'évolution de la résistivité électrique des films à base d'Ag NP par rapport à la taille des particules (S1 à S4) à différentes températures de 30 à 140°C pendant 10 min est montrée dans le fichier supplémentaire 2 :Figure S2. La résistivité électrique des quatre films à base d'Ag NP diminue à mesure que la température augmente. Pour mettre davantage en évidence la relation entre la résistivité électrique du film à base d'Ag NP et la taille du NP, la résistivité du film à la température de traitement de 140 °C pendant 10 min par rapport au diamètre moyen des Ag NP est représentée sur la figure 5. Comme indiqué , les résistivités des films conducteurs diminuent de façon monotone avec la taille des particules de 48 ± 12 nm à 158 ± 65 nm. Avec une plus petite taille de Ag NPs (48 ± 12 nm), le film conducteur présentait une résistivité élevée, 92,05 μΩ cm. Alors qu'avec une taille de particule de 158 ± 65 nm, la résistivité a diminué jusqu'à la valeur minimale de 4,60 μΩ cm, ce qui n'est que 2,89 fois celle de l'Ag en vrac. La résistivité a rebondi un peu lorsque la taille des particules est devenue encore plus grande. L'explication pour laquelle S4 avait une résistivité plus élevée que S3 est donnée à la fin de cette sous-section.

Relation entre les résistivités des films à base d'Ag NP et le diamètre moyen des Ag NP à une température de chaleur de 140 °C. La ligne pointillée est la courbe d'ajustement numérique utilisant l'Eq. (1)

Pour une comparaison plus facile avec les résultats existants, les valeurs de résistivité publiées et les conditions de frittage correspondantes sont rassemblées dans le tableau 3. Comme on peut voir que les résistivités électriques des Ag NPs obtenues dans le présent travail sont comparables à celles des nanoparticules métalliques rapportées conductrices encres obtenues par traitement thermique et autres types de méthodes de frittage, y compris le frittage chimique, le frittage photonique, l'IR, le plasma et les micro-ondes, étant donné qu'aucun agent additif ni équipement supplémentaire n'était nécessaire dans ce travail, l'approche présentée dans ce travail est évidemment avantageuse, ce qui permet pour obtenir une résistivité extraordinairement basse à une température de frittage plutôt basse.

Le fait que la résistivité du film conducteur diminue avec l'augmentation de la taille des Ag NPs dans la plage de 48 ± 12 nm à 158 ± 65 nm peut probablement être attribué à trois facteurs. Premièrement, les quantités de coiffage PVP à la surface des Ag NPs diminuaient avec l'augmentation de la taille des particules, de 5,42 à 2,75 % (voir le tableau 2), ce qui réduisait la résistance de contact et la diffusion des électrons entre les Ag NPs. Cependant, il faut savoir que cette réduction est principalement due à des surfaces réduites (ou des zones spécifiques) des Ag NPs plutôt qu'à une épaisseur de recouvrement plus mince de l'agent PVP sur des Ag NPs individuels. Ceci est conforme à l'observation montrée sur la figure 3b où la quantité de PVP plafonnée sur la surface des particules était inversement proportionnelle à la taille des Ag NPs obtenus. L'épaisseur de la couche de coiffage diminue avec le nombre de lavages et d'opérations de frittage. La seconde est la densité de tassement des Ag NPs à l'intérieur du film conducteur. Comme le montre le tableau 2, les distributions des tailles de particules sont respectivement de 25, 43 et 41 % des tailles moyennes pour S1, S2 et S3. Selon Sohn et Moreland, la densité de tassement d'un système à plusieurs particules augmente avec une distribution granulométrique étendue [40]. Une densité de tassement plus élevée peut être en faveur d'une conductivité améliorée dans la présente étude. Troisièmement, le niveau de frittage relativement plus profond des plus gros Ag NP par rapport à celui des plus petits à la même température peut également contribuer à la diminution de la résistivité. L'enquête détaillée a été donnée par l'observation de la morphologie du SEM sur la figure 6.

L'évolution morphologique des films à base d'Ag NP à différentes températures avec différentes tailles; la taille NP et la température de chauffage sont marquées dans l'axe des coordonnées

Comme le montre la figure 6, avec l'augmentation de la taille de l'Ag NP de 48 ± 12 nm à 176 ± 85 nm, le phénomène de frittage du film à base d'Ag NP avait tendance à se produire à une température relativement basse. Par exemple, lorsque les Ag NPs de 48 ± 12 nm ont été choisis, aucun frittage évident n'a été observé, et les Ag NPs sont restés en tant qu'individus dans le film à base de NP à 140°C (Fig. 6 a3). Lorsque la taille des Ag NP a augmenté à 76 ± 33 nm, la striction interparticulaire et le frittage initial des Ag NPs ont été observés à 140 °C, comme le montre la figure 6 b3. Nous utilisons les cercles en pointillés pour mettre en évidence ce phénomène sur la figure. De plus, un frittage profond a pu être clairement observé à 100 °C (Fig. 6 c2) et 80 °C (Fig. 6 d1) pour le film à base d'Ag NP avec les tailles de 158 ± 65 nm et 176 ± 85 nm, respectivement. En conséquence, une résistivité inférieure a été obtenue pour le film ayant une taille relativement plus grande de Ag NP à la même température de frittage. Alors que ce phénomène semble être en contradiction avec la théorie classique selon laquelle le point de fusion des particules métalliques diminue lorsque la taille est réduite à l'échelle nanométrique [38], il pourrait être attribué à une grande quantité de coiffage PVP à la surface des Ag NPs dans le cas des particules de petite taille, ce qui empêche sérieusement le rétrécissement interparticulaire et le frittage des Ag NPs dans le film. Par conséquent, l'augmentation de la taille de NP, la diminution de la quantité de PVP et le niveau de frittage plus profond avec une morphologie de film dense, toute la positivité a contribué à une faible résistivité du film à base d'Ag NP avec une taille de NP allant de 48 ± 12 nm à 158 ± 65 nm.

La résistivité (6,71 μΩ cm) du film S4 constitué d'Ag NPs de taille moyenne de 176 ± 85 nm a suivi la tendance générale observée à partir de S1, S2 et S3, malgré une augmentation anormale par rapport à celle de S3 (4,60 μΩ cm ). Grâce à une étude minutieuse de la morphologie du film à base d'Ag NP, nous avons constaté que l'Ag fritté agrégé à 140°C (Fig. 6 d3) était séparé par des trous et des fissures. Cela indique que l'augmentation supplémentaire de la taille du NP pourrait avoir entraîné un certain degré de détérioration de la densité et de la conductivité des films à base d'Ag NP.

Relation de la résistivité par rapport à la taille des Ag NPs

Afin de saisir une image complète de la façon dont la résistivité du film change avec la taille des particules d'Ag, les valeurs de mesure ont été ajustées aux expressions mathématiques suivantes :

$$ R={R}_0+\frac{C}{r^m} $$ (1)Dans l'expression, R 0 = 1,59 est la résistivité de l'argent massif, r est la taille de particule relative normalisée à la taille de particule moyenne de S2 (d'où, r 2 = 1), et la constante C remplit la relation, R 2 = R 0 + C , où R 2 est la résistivité de S2. Le paramètre m est le paramètre d'ajustement déterminé par l'ajustement aux valeurs mesurées, c'est-à-dire les valeurs de résistivité et les diamètres de particules moyens des Ag NP, S1 à S4.

Les considérations sous-jacentes à l'expression proposée peuvent être résumées en deux. Premièrement, la résistivité se rapproche de la résistivité intrinsèque de l'argent massif lorsque r tend vers l'infini. Il est évident que cette contrainte est automatiquement remplie par l'expression mathématique proposée. Deuxièmement, la conductivité des films Ag NP dépend uniquement du rayon des Ag NP. Cette dernière peut être justifiée par des raisonnements théoriques. A condition que les Ag NPs soient des sphères mono-dimensionnées, en plus de la résistivité intrinsèque à travers les particules d'argent, la résistivité du film provient principalement de la résistance de contact entre Ag NPs coiffée par l'agent protecteur PVP. Par conséquent, on peut supposer que la résistivité du film est proportionnelle au rapport pondéral PVP/Ag. Le rapport est à son tour proportionnel à la surface spécifique totale dans une unité de volume (unité de surface de section transversale × unité de longueur). En conséquence, nous obtenons la relation suivante,

$$ R-{R}_0\propto N\frac{S}{V} $$ (2)où S et V représentent respectivement la surface et le volume d'une particule sphérique. Par conséquent,

$$ \frac{S}{V}\propto \frac{1}{r} $$ (3)Le nombre de particules sphériques dans l'unité de volume peut être estimé par

$$ N=\frac{1}{V}\propto \frac{1}{r^3} $$ (4)Ainsi, dans le cas de particules sphériques monodimensionnées, la résistivité du film conducteur R est

$$ R-{R}_0\propto \frac{1}{r^4} $$ (5)Considérant que les Ag NPs ne sont ni sphériques ni mono-dimensionnés, le paramètre m est donc introduit dans la relation proposée montrée dans l'équation. 1.

Utilisation de la routine d'ajustement non linéaire dans Matlab et utilisation de R 0 = 1,59 μΩ cm et la valeur mesurée R 2 = 12.33 μΩ cm comme entrées, nous avons obtenu le paramètre, m =4,64. Le tracé basé sur l'expression proposée est illustré à la Fig. 5. De toute évidence, les valeurs de résistivité calculées sur la base de l'expression proposée sont presque identiques à celles de S1 et S2 et très proches de celles de S3 et S4. Compte tenu des larges plages de résistivité et de diamètre des particules et il n'y avait qu'un seul paramètre (m ) impliqués dans la mise à la date, la concordance entre les valeurs calculées et celles mesurées est vraiment satisfaisante.

Flexibilité mécanique de l'encre Ag NP sur papier

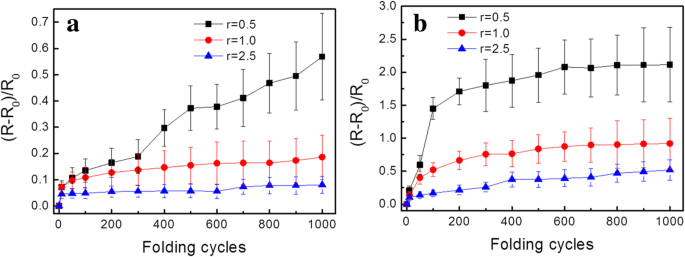

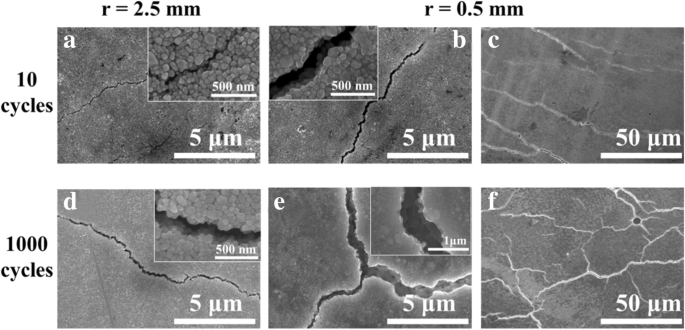

Pour étudier la flexibilité mécanique de l'encre à base d'Ag NP sur papier, des tests de flexion de l'électronique imprimée sur du papier couché artistique et du papier photo ont été effectués. La figure 7a montre les résultats des tests de flexion des électrodes d'argent sur du papier couché artistique. Comme on le voit, les échantillons de rayons de courbure 2,5 mm et 1,0 mm ont présenté une réponse robuste sur 1000 cycles de flexion avec une légère augmentation de leur résistance électrique. Les taux de changement sont de 8,01 % et de 18,55 %, respectivement. En observant de plus près, il a été constaté qu'un tel changement de résistance électrique se produisait principalement au cours des 10 premiers cycles de flexion et restait presque constant dans le processus de test ultérieur. Alors que pour le rayon de courbure le plus extrême de 0,5 mm, l'évolution de la résistance électrique des électrodes en argent était assez différente. La résistance augmente progressivement tout au long du processus de test et a augmenté de 56,90 % après 1000 cycles de pliage. Pour comprendre la raison de l'évolution de la résistance électrique au cours du test de flexion, la structure microscopique des électrodes d'argent sur du papier couché artistique a été examinée par la technique SEM. Comme le montre la Fig. 8, des fissures d'une largeur de 0,05 μm sur la surface du revêtement Ag NP ont été observées après 10 cycles de pliage dans le cas de rayons de pliage de 2,5 mm (Fig. 8a). Ces fissures sont restées relativement intactes ou ne se propagent que légèrement à 0,08 μm environ au cours des 1000 cycles de flexion suivants (Fig. 8d). Par conséquent, la résistance des électrodes d'argent n'a que légèrement augmenté au tout début de l'essai de flexion puis est restée constante par la suite. Au contraire, lorsqu'elles ont été testées avec des rayons de courbure beaucoup plus petits de 0,5 mm, les fissures sur la surface du revêtement Ag NP mesuraient jusqu'à 0,20 μm de large après 10 cycles de pliage initiaux (Fig. 8b). Après 1000 cycles de flexion, la largeur des fissures s'étend jusqu'à 0,80 μm (Fig. 8e). Entre-temps, les orientations des fissures sont également passées d'initialement parallèles (Fig. 8c) à toutes les directions possibles (Fig. 8f), lorsque le nombre de cycles de flexion est passé de 10 à 1000. Naturellement, la résistance électrique des électrodes d'argent augmenté. Cela suggérait que les fissures sur le revêtement Ag NP causées par les cycles de flexion initiaux pouvaient s'adapter à une grande partie de la contrainte appliquée à la matrice d'argent lorsque le rayon de courbure était de 2,5 mm ou 1,0 mm, résultant en une flexibilité mécanique relativement bonne. Mais lorsque les rayons de courbure ont diminué à 0,5 mm, les fissures formées dans le cycle de pliage initial ne peuvent pas supporter la contrainte dans les cycles de pliage suivants, ce qui entraîne de nouvelles fissures plus grandes.

Taux de changement de résistance électrique, (R − R 0 )/R 0 , en fonction du rayon de courbure (r ) et nombre de cycles de pliage sur a papier couché d'art et b papier photo

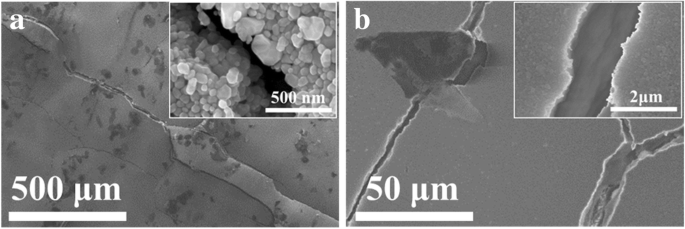

Images SEM des électrodes d'argent sur du papier couché artistique dans diverses conditions de test de flexion. un Rayons de courbure de 2,5 mm en 10 cycles. b , c Rayons de courbure de 0,5 mm en 10 cycles avec différents grossissements. d Rayons de courbure de 2,5 mm en 1000 cycles. e , f Rayons de courbure de 0.5 mm en 1000 cycles avec différents grossissements

Pour les électrodes d'argent dessinées sur papier photo (Fig. 7b), les tendances des évolutions de résistance étaient similaires à celles du papier couché technique lorsque les rayons de courbure étaient de 2,5 mm et 1,0 mm. Pourtant, la résistance s'est stabilisée après environ 100 cycles de flexion initiaux et la résistance correspondante a atteint un niveau plus élevé. Alors que pour les rayons de 0,5 mm, le taux de changement de résistance était encore plus prononcé. Après les 100 premiers cycles de flexion, la résistance a augmenté de 148%. Les images SEM montrées sur la Fig. 9 ont révélé la raison de la forte augmentation du taux de changement de résistance avec des rayons de courbure de 0,5 mm. Comme le montre la figure 9a, des fissures d'une largeur de 0,3 μm sont clairement observées après seulement 10 cycles de flexion. Les fissures se sont encore détériorées lorsque l'essai de flexion s'est poursuivi. Après 100 cycles de flexion initiaux (Fig. 9b), la largeur des fissures est devenue d'environ 1,8 μm et des parties du revêtement Ag NP étaient même décollées.

SEM images of the silver electrodes on photopaper with bending radii of 0.5 mm in different cycles. un 10 cycles. b 100 cycles

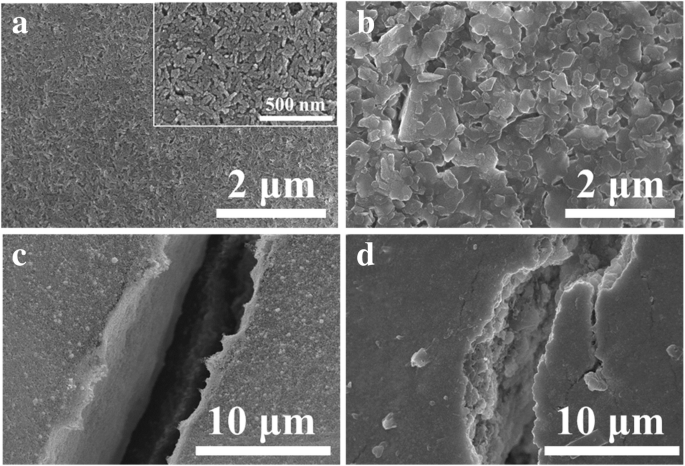

The difference in mechanical flexibility between the Ag NP ink patterns might be attributed to the surface morphology of the paper substrates and their corresponding ink absorption property. As shown in Fig. 10a, the surface of the photopaper was made of tightly packed nanoscale particles (probably silica-based) which formed massive nanoscale pores, while the surface of the art coated paper was covered by flake shape coating pigments (probably clay in micron-scale) (Fig. 10b). The observations imply that the art coated paper with coating layer composed of planner and flake-shaped pigments (in micron-scale) may offer better mechanical flexibility compared to that of photopaper. It is well known that ink absorption rate of the substrates (capillary-driven absorption) is inversely proportional to the radii of the pores. Thus, the Ag NP coating on the surface of the photopaper (Fig. 10c) showed an obviously denser microstructure both in the plane and cross section (the crack location is chosen on purpose) compared to that of on the surface of the art paper (Fig. 10d). The dense and compact Ag NP-based coating on the surface of the photopaper might have resulted in a rigid structure, which might also have contributed to the relatively poorer mechanical flexibility compared to that of art coated paper.

un , b Surface morphologies of the photopaper and art coated paper. c , d The microstructure of the Ag NP coating on photopaper and coated paper respectively

Paper-Based Electronics Applications

To demonstrate the device fabrication capabilities of the low sintering temperature Ag NP-based ink on paper, a 7-segment digital display circuit and a RFID antenna were produced by direct writing and screen printing on the paper substrates, respectively.

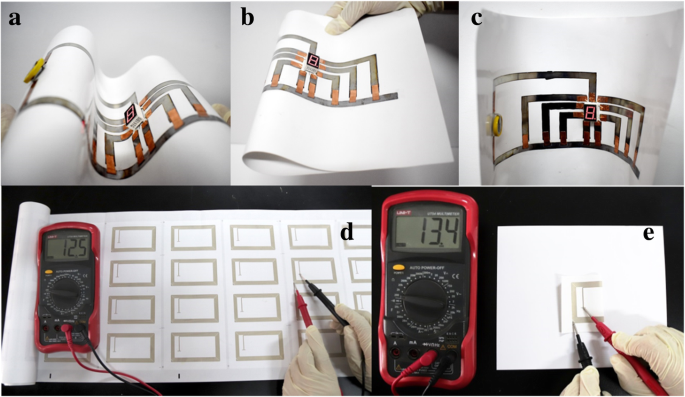

As shown in Fig. 11a to c, a 7-segment digital display circuit was drawn on art coated paper using the Ag NP ink-filled mark pen followed by 120 °C heating for 10 min. Then, a 7-segment LED was surface mounted onto the circuit. To form close electrical contact, the copper foils were used as conductive adhesive to connect the LED and the circuit. We also used copper foils as the switches to control the circuit. The device powered by a 3-V battery worked well when it was bended and crumpled in different shapes, showing excellent mechanical flexibility. A video of the direct drawing 7-segment digital display circuit is shown in the Additional file 1.

un –c Hand drawn 7 segment digital LED display circuit bended in various shapes. d , e Screen printed high-frequency RFID antenna before and after folding

The high-frequency RFID antenna was screen printed on art coated paper using the Ag NP-based conductive ink (Fig. 11d). The antenna with the conductive Ag line of 132 cm in length, 1 mm in width, and 7 μm in thickness has a very low resistance of 12.5 Ω after heating at 120 °C for 10 min, which is significantly lower compared to the resistance of the commercial available screen-printed HF RFID antenna of 70 Ω approximately. The printed RFID antenna also shows a good resistance stability changing from 12.5 to 13.4 Ω after face to face folding shown in Fig. 11e.

Conclusions

High conductive inks demanding for low sintering temperature have been synthesized, using AgNO3 and N2 H4 ·H2 O as the reactants and PVP as the protective agent. Ag NPs of different size distributions, having the mean radii ranging from 48 to 176 nm, were obtained by adjusting the Ag + concentration in the reaction process. It was observed that the amount of PVP capping agent on the surface of Ag NPs decreased with increasing Ag NP size. There are probably a few factors that influenced the electric resistivity and sintering temperature of the Ag NP-based film. Average size of the Ag NPs is the number one factor affecting the resistivity of the Ag NP film, because the contact resistance amid to interfaces between adjacent Ag NPs played a dominant role. The other factors may be packability of the Ag NPs and the microscopic structure (voids and cracks) of the sintered Ag NP-based film. An empirical expression suggested that the contact resistance decreases with the average radius of the Ag NPs in the form of 1/r 4.63 .

The optimal electric resistivity of Ag NP-based film was 4.60 μΩ cm which is only 2.89 times of bulk silver, after 140 °C sintering. This result is generally better than previously reported values obtained with similar sintering method and heating condition. The mechanical flexibility of the Ag NP-based ink on paper substrates was also investigated. The investigation shows that the surface morphology (shape of coating pigments) of the paper substrates and their corresponding ink absorption may be the main factors affecting the mechanical flexibility of the Ag NP conductive ink on the paper substrates. As the demonstrators, two paper-based electric devices were prepared. Their resistances were comparable or eventually better than the commercial product. Thus, the results presented in this study may contribute to the development of low sintering temperature and high conductive inks suitable for paper-based printed electronics.

Abréviations

- EG:

-

Éthylène glycol

- NP :

-

Nanoparticules

- PVP :

-

Polyvinylpyrrolidone

- RFID:

-

Radio frequency identification

- SEM :

-

Microscopie électronique à balayage

- TGA :

-

Analyse thermogravimétrique

Nanomatériaux

- Les pilotes de LED compacts de Maxim offrent une efficacité élevée et une faible EMI

- Capteur de température numérique à haute précision et faible consommation

- DIY :surveillance et régulation de la température pour HomeBrew

- Mesure de la température pour les projets en laboratoire et scientifiques

- Airtech lance des matériaux d'ensachage sous vide haute température pour le moulage thermoplastique

- Avantages et inconvénients des angles d'hélice élevés et faibles

- Comment tester la coupure haute et basse pression du compresseur du réfrigérateur ?

- Matériaux et conception de PCB pour haute tension

- Fibre optique 500°C pour les applications à haute température