L'approche d'optimisation permet de concevoir des composites en fibre de carbone plus légers

Des chercheurs de l'Université des sciences de Tokyo (TUS, Japon) ont a adopté une nouvelle méthode de conception qui optimise à la fois l'épaisseur et l'orientation des fibres de carbone, ce qui permet de réduire le poids des composites renforcés de fibres et d'ouvrir les portes aux avions et aux véhicules automobiles plus légers.

TUS pointe vers les polymères renforcés de fibres de carbone (CFRP) qui ont été continuellement étudiés pour améliorer la résistance. La plupart de ces études, selon TUS, se sont concentrées sur une technique particulière appelée « conception dirigée par des fibres », qui optimise l'orientation des fibres pour améliorer la résistance.

Cependant, l'approche de conception guidée par fibre n'est pas sans inconvénients. « La conception à fibres optiques optimise uniquement l'orientation et maintient l'épaisseur des fibres fixe, empêchant ainsi la pleine utilisation des propriétés mécaniques du CFRP. Une approche de réduction de poids, qui permet également d'optimiser l'épaisseur des fibres, a rarement été envisagée », explique le Dr Ryosuke Matsuzaki de TUS, dont les recherches sont axées sur les matériaux composites.

Dans ce contexte, le Dr Matsuzaki — avec ses collègues de TUS, Yuto Mori et Naoya Kumekawa — a proposé une nouvelle méthode de conception pour optimiser simultanément l'orientation et l'épaisseur des fibres en fonction de l'emplacement dans la structure composite, ce qui leur a permis de réduire le poids du CFRP par rapport à celui d'un modèle de stratification linéaire à épaisseur constante sans compromettre sa résistance. Leurs conclusions peuvent être lues dans une nouvelle étude publiée dans Composite Structures .

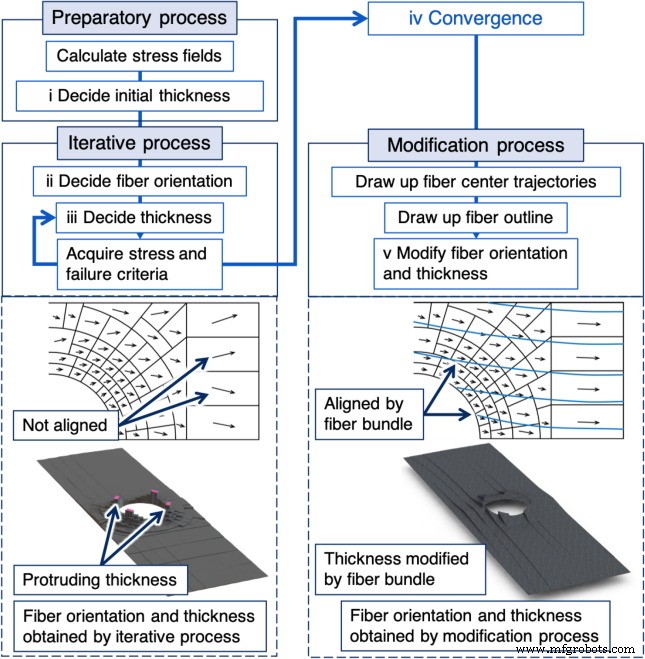

Leur méthode consistait en trois étapes :la préparation, l'itération et la processus de modification. Dans le processus préparatoire, une première analyse a été effectuée en utilisant la méthode des éléments finis (FEM) pour déterminer le nombre de couches, permettant une évaluation qualitative du poids par un modèle de stratification linéaire et une conception à fibres avec un modèle de variation d'épaisseur. Le processus itératif a été utilisé pour déterminer l'orientation de la fibre par la direction de la contrainte principale et calculer de manière itérative l'épaisseur en utilisant la « théorie de la contrainte maximale ». Enfin, le processus de modification a été utilisé pour apporter des modifications tenant compte de la fabricabilité en créant d'abord un "faisceau de fibres de base" de référence dans une région nécessitant une amélioration de la résistance, puis en déterminant l'orientation et l'épaisseur finales en disposant les faisceaux de fibres de manière à ce qu'ils s'étendent des deux côtés de le lot de référence.

La méthode d'optimisation simultanée a conduit à une réduction de poids supérieure à 5 % tout en permettant une efficacité de transfert de charge supérieure à celle obtenue avec l'orientation de la fibre seule.

Les chercheurs notent qu'ils sont enthousiasmés par ces résultats et attendent avec impatience la future mise en œuvre de leur méthode pour une réduction supplémentaire du poids des pièces CFRP conventionnelles. « Notre méthode de conception va au-delà de la sagesse conventionnelle de la conception composite, permettant des avions et des automobiles plus légers, ce qui peut contribuer à la conservation de l'énergie et à la réduction des émissions de CO2 émissions », observe le Dr Matsuzaki.

fibre

- 3 avantages d'une montre en fibre de carbone

- Qu'est-ce que la fibre de carbone unidirectionnelle ?

- 5 produits surprenants en fibre de carbone

- La fibre de carbone peut-elle être recyclée ?

- Avantages des chaussures en fibre de carbone

- La fibre de carbone dans les applications aérospatiales

- La fibre de carbone dans les applications automobiles

- Comment est fabriquée la fibre de carbone ?

- Recyclage des composites — plus d'excuses