Anisoprint lance le logiciel de découpage Aura 2.1 pour l'impression 3D en fibre continue

Anisoprint (Esch-sur-Alzette, Luxembourg), un fabricant de systèmes d'impression 3D à fibre continue, a lancé une mise à jour de son logiciel de tranchage propriétaire.

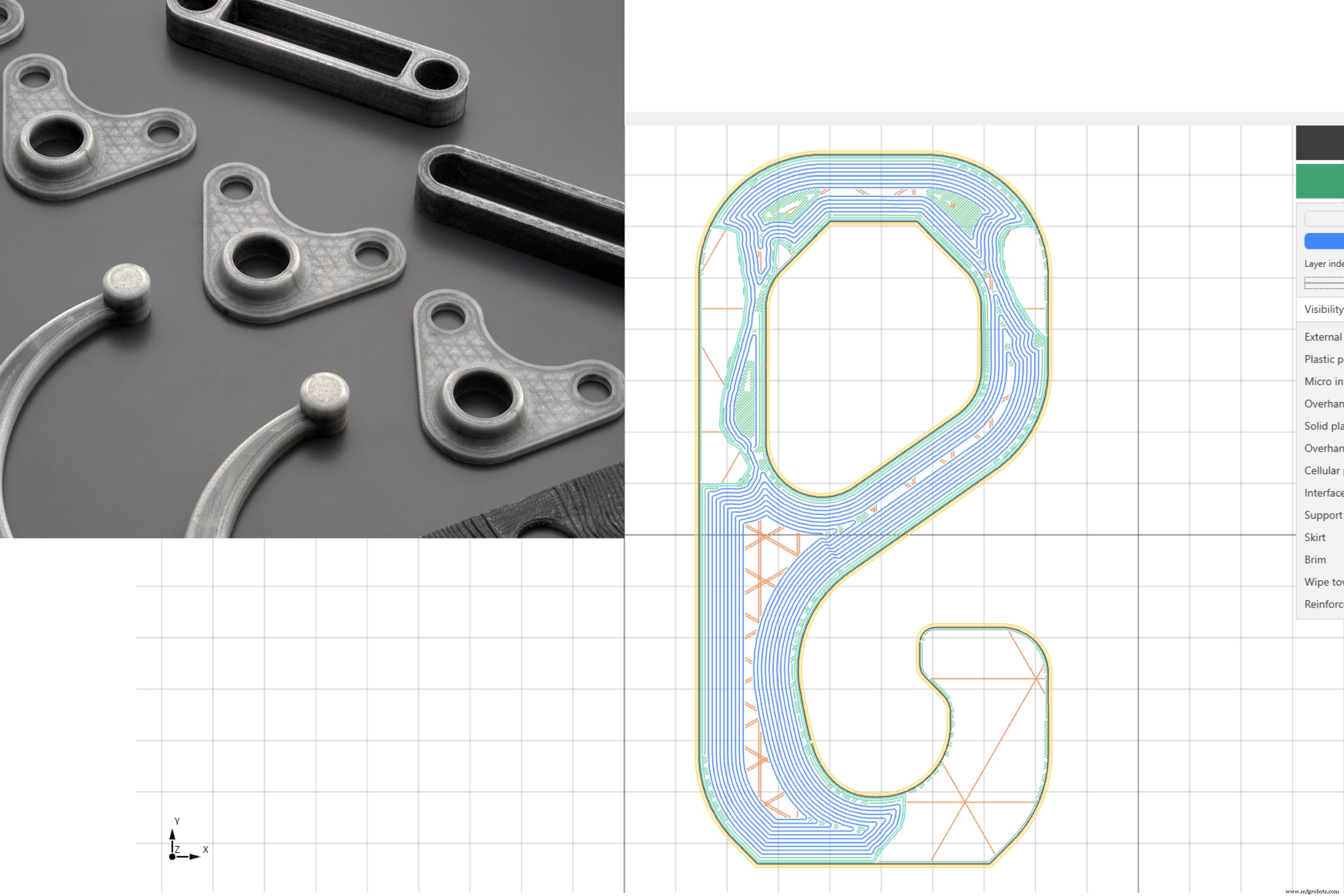

La nouvelle et améliorée Aura 2.1 Premium est la force motrice de l'imprimante 3D phare de la société, Composer, et permet aux utilisateurs de personnaliser et d'intégrer des renforts en fibres dans des composants composites à base de polymère.

Rempli de profils d'impression vérifiés pour une grande variété de filaments polymères, le logiciel est conçu pour éliminer l'approche par essais et erreurs autrement coûteuse et ardue de l'impression 3D composite.

La dernière mise à jour introduit ce qu'Anisoprint appelle des « masques », des modèles spéciaux qui peuvent être ajoutés au fichier 3D d'une pièce dans l'espace de travail virtuel de la trancheuse. L'objectif est de fournir aux utilisateurs un meilleur contrôle sur les subtilités de leurs renforts en fibres d'une manière facile à visualiser. En croisant le fichier STL d'origine d'un composant, les masques peuvent dicter exactement quand et où les renforts en fibres sont co-extrudés, permettant aux utilisateurs de modifier les propriétés mécaniques et les caractéristiques de résistance des pièces imprimées.

En plus de mettre en évidence les emplacements des armatures, les masques peuvent également être utilisés pour ajuster les positions de support d'une pièce. Après avoir placé un masque, l'utilisateur peut soit marquer la zone masquée comme zone d'appui renforcé, soit comme bloqueur d'appui. Le premier assure la génération de supports à l'emplacement spécifié, tandis que le second est utilisé pour éliminer la génération de supports dans le masque, ouvrant de nouvelles voies aux concepteurs pour économiser sur l'utilisation de matériaux inutiles tout en optimisant l'intégrité structurelle de leurs pièces.

Selon le PDG d'Anisoprint, Fedor Antonov, les masques sont un outil puissant qui permet aux utilisateurs de créer des schémas de superposition de fibres complexes qui correspondent aux conditions de chargement réelles de la pièce. En utilisant des masques, les clients peuvent sélectionner certaines zones pour un renforcement amélioré ou les laisser non renforcées pour réduire le temps d'impression et l'utilisation du matériel. Ils permettent également une utilisation sélective de différents remplissages, motifs en fibre/plastique, supports et autres paramètres de tranchage au sein d'une couche géométrique avec facilité, pour une solution plus flexible.

L'exemple ci-dessous montre une pièce avec un trou au milieu. Les masques peuvent être utilisés pour améliorer la fonctionnalité en augmentant la rigidité du composant dans le plan horizontal. Le flux de travail ici a été conçu pour être très intuitif et rationalisé, car les utilisateurs n'ont qu'à placer les deux masques dans l'espace de travail avant de les déplacer dans le composant pour former les intersections. À ce stade, les structures des zones masquées peuvent être affinées et l'imprimante 3D Composer fera le reste.

La nouvelle fonctionnalité de masque d'Aura 2.1 peut être utilisée pour optimiser davantage les pièces imprimées en pensant à l'application finale. En ajustant les schémas de renforcement d'une pièce couche par couche, les utilisateurs peuvent personnaliser leurs constructions en fonction des charges en service.

Pour une application plus précise du masque, Anisoprint recommande de tirer parti d'un programme d'optimisation de topologie tiers. En déterminant d'abord les zones exactes qui seront soumises à la plus grande charge, les utilisateurs peuvent exporter la « zone de charge » en surbrillance et l'utiliser comme géométrie de masque personnalisée. De cette façon, l'erreur humaine est totalement éliminée et les renforts sont co-extrudés uniquement dans les sections pertinentes, comme déterminé par des algorithmes d'analyse par éléments finis sophistiqués.

Selon le fabricant, l'utilisation de l'optimisation de la topologie peut entraîner des économies de poids et de coûts allant jusqu'à 15 % et 25 % respectivement, tout en augmentant la résistance et la rigidité à la déformation des pièces imprimées en 3D. Dans l'exemple ci-dessous, qui met en évidence la zone de charge en bleu, la déformation a été réduite de 15 %, la contrainte de grille maximale de 20 % et la contrainte maximale dans les sections renforcées de 31 %.

Pour les utilisateurs qui ne cherchent pas à imprimer en 3D des pièces composites, Aura est également compatible avec d'autres systèmes FFF conventionnels, ce qui signifie qu'il peut être utilisé comme trancheuse de bureau ordinaire. La dernière version d'Aura peut être téléchargée sur https://anisoprint.com/aura/.

fibre

- Pourquoi l'impression 3D et les logiciels sont essentiels à la transformation numérique

- Trois principales utilisations de l'impression 3D en fibre de carbone dans la fabrication

- Utilisations innovantes de la fibre de carbone

- Sepro lance des applications pour améliorer le logiciel de robot

- Réduire le coût des matériaux d'impression 3D à fibre continue

- Covestro lance les thermoplastiques à fibres continues Maezio

- Impression 3D de composites avec fibre continue

- Seegrid lance le logiciel d'analyse Fleet Geek pour les robots mobiles

- Omron lance un logiciel de simulation pour les usines automatisées