Qualité 4.0 :Comment les réseaux de capteurs IoT sans fil remodèlent la fabrication

Le contrôle de la qualité est fondamental dans chaque industrie, mais dans la fabrication, il est extrêmement critique. La demande volatile du marché, les coûts élevés des matériaux et de production, ainsi que la nature critique des produits finis, poussent les fabricants à rechercher uniquement une qualité de premier ordre et un taux de rejet minimal. Alors que l'Internet des objets (IoT) prend progressivement son envol dans l'industrie manufacturière, la gestion de la qualité est un domaine offrant des opportunités de transformation.

Le défi de la gestion de la qualité en un coup d'œil

Une gestion de la qualité efficace repose sur la capacité de surveiller et de contrôler en permanence une foule de paramètres de machine et de processus qui ont un impact sur la qualité du produit. Pour s'assurer que les propriétés du produit sont cohérentes et à jour, un recalibrage de l'équipement est constamment effectué à mesure que des dérives de processus et d'autres changements dans la chaîne de production surviennent. Pourtant, avec la complexité croissante des systèmes d'outillage et des processus de fabrication, de nombreuses variables de processus sont laissées sans surveillance en raison des limites des réseaux câblés encombrants.

Bien qu'elles soient idéales pour les tâches d'automatisation à haut débit et urgentes, les communications filaires manquent de la flexibilité et de l'abordabilité nécessaires pour capturer les données de télémétrie à grande échelle et au-delà du niveau de la machine. En règle générale, des facteurs tels que les conditions environnementales, malgré leur influence majeure sur la variabilité de la qualité, ne sont souvent ni étudiés ni contrôlés. Par exemple, dans la fabrication automobile, une température ambiante trop basse peut réduire la qualité des composants imprimés en 3D en les faisant refroidir trop rapidement.

De plus, conçus au siècle dernier, la majorité des systèmes industriels câblés ne sont pas destinés à l'échange de données au-delà de l'usine. Cela crée des îlots de données déconnectés qui ne sont pas disponibles pour améliorer l'efficacité et le débit de la production. Au lieu de cela, l'optimisation des processus et la gestion de la qualité dépendent souvent d'une inspection post-production réactive et manuelle. Outre une intervention humaine coûteuse, cela introduit une variabilité significative de la qualité et des coûts associés, tout en rendant difficile la recherche de la cause première des problèmes de qualité.

Entrez dans l'industrie 4.0 :gestion proactive de la qualité

La quête pressante d'une meilleure visibilité des processus témoigne de l'énorme potentiel de l'IoT et de son homologue, l'industrie 4.0, pour une gestion proactive de la qualité.

Les réseaux IoT sans fil capturent un grand nombre de points de données critiques granulaires tout au long de la chaîne de production. Par exemple, la pression, les vibrations, la température et l'humidité. Avec potentiellement des milliers de capteurs installés sur site, les données sont collectées aussi fréquemment que toutes les 10 à 20 secondes et envoyées via une station de base au système backend préféré de l'utilisateur, que ce soit sur site ou dans le cloud. À l'aide d'une plate-forme IoT à distance, toutes les données des capteurs sont consolidées pour une surveillance en temps réel, des informations exploitables et l'automatisation des processus. Des alertes peuvent être déclenchées immédiatement en cas de conditions hors spécifications parmi les équipements et processus en cours d'exécution. Cela offre aux fabricants un contrôle sans précédent sur leurs opérations et leurs sorties de produits. Au-delà de l'inspection réactive de la qualité en fin de cycle, les données IoT permettent une approche proactive d'assurance qualité pour diagnostiquer et prévenir les défauts beaucoup plus tôt dans le processus pour un débit de production et une répétabilité de pointe. Cela entraîne également une réduction des coûts et des déchets. Parallèlement, il fournit des informations précieuses pour atteindre et maintenir les meilleures pratiques.

Cinq applications principales pour une gestion proactive de la qualité :

Les capteurs IoT capturent et communiquent des mesures clés de santé et opérationnelles telles que la pression, les vibrations, la température, l'humidité et la tension de nombreuses machines et équipements dans l'ensemble du complexe industriel (surveillance de l'état). En plus de générer une image perspicace des processus de production actuels et des performances des actifs, ces flux de données massifs alimentent des modèles analytiques pour prévoir de manière proactive un problème imminent et planifier une inspection et une réparation en fonction de la demande (maintenance prédictive). Par exemple, une humidité élevée dans la boîte de vitesses diminue les performances des composants rotatifs, ce qui entraîne de la corrosion, une dégradation de la qualité du produit ou même une panne de la machine. Des vibrations excessives des moteurs et des pompes suggèrent d'éventuels défauts de montage, un désalignement de l'arbre et une usure des roulements. Grâce à la maintenance prédictive, les défaillances peuvent être prévenues à l'avance, maximisant ainsi l'utilisation des actifs et réduisant les pertes coûteuses dues aux temps d'arrêt.

Les conditions ambiantes peuvent jouer un rôle important dans la gestion de la production et de la qualité. À l'aide de capteurs environnementaux qui mesurent la température, l'humidité et la qualité de l'air, les opérateurs d'usine peuvent surveiller et contrôler à distance les environnements optimaux pour divers processus à l'échelle de l'usine depuis leur centre de commande. Par exemple, le maintien d'un différentiel de pression d'air idéal empêche l'infiltration de poussière dans la zone de fabrication, garantissant ainsi la qualité des produits dans les industries pharmaceutique et microélectronique. Les processus de collage et de peinture dans la production automobile peuvent être améliorés avec un niveau d'humidité optimal. De même, une surveillance précise de la température des installations de transformation et de stockage peut garantir la sécurité des produits dans l'industrie alimentaire.

Les capteurs IoT attachés à des actifs individuels tels que des outils, des machines et des véhicules, capturent et rapportent des informations détaillées sur les conditions actuelles, ainsi que sur où et comment ils sont utilisés. En disposant d'une image globale et en temps réel des actifs intersites, les opérateurs peuvent rapidement identifier les équipements sous-utilisés, diagnostiquer les problèmes et les goulots d'étranglement imminents et mobiliser facilement les outils et les pièces. En fin de compte, l'application de l'IoT pour la gestion des actifs permet aux organisations d'optimiser les activités de maintenance et la durée de vie utile des actifs, tout en éliminant les enregistrements manuels sujets aux erreurs et les commandes excessives.

Les réservoirs et les pipelines sont des actifs essentiels dans de nombreuses industries de transformation. Les débordements ou les fuites de produits chimiques et de gaz entraînent non seulement des pertes de production, mais causent également de graves dommages à l'environnement et menacent la sécurité publique. En mettant en œuvre des capteurs de niveau, de vibration, de débit et de pression, les entreprises peuvent surveiller 24 heures sur 24 la santé structurelle de leurs réservoirs et pipelines largement distribués, tout en réduisant simultanément les contrôles manuels. Des alertes sont émises concernant les déversements, les fuites ou les ruptures potentiels qui pourraient entraîner des catastrophes. Des alertes sur les faibles niveaux de matériau dans les réservoirs peuvent également être émises pour un remplissage rapide afin d'améliorer la productivité.

L'IoT permet une gestion et une protection numérisées des installations critiques de l'usine. Les ascenseurs, détecteurs de fumée, alarmes incendie et autres ressources de l'installation compatibles IoT dans l'ensemble de l'usine peuvent envoyer périodiquement des données sur l'état de leur batterie ou leur état « actif ». Cela aide les fabricants à réduire les inspections manuelles chronophages, tout en étant en mesure de réagir rapidement à tout problème susceptible d'interrompre la chaîne de production.

Connectivité sans fil évolutive pour une qualité 4.0

L'acquisition de données étant un défi inhérent à la plupart des environnements industriels, les déploiements IoT peuvent souvent sembler extrêmement complexes, coûteux et intimidants. On prévoit qu'il y aura 36,8 milliards d'appareils IIoT actifs d'ici 2025, contre 17,7 milliards aujourd'hui. Alors que de plus en plus d'entreprises cherchent à capitaliser sur de nouvelles applications IoT, il est important de prendre en compte la fiabilité, l'intégrabilité et la gérabilité à long terme du réseau de communication à mesure qu'il évolue pour accueillir des milliers de terminaux connectés. En réalité, tout se résume à choisir la bonne connectivité IoT pour la bonne analyse de rentabilisation.

L'instrumentation sans fil n'est pas nécessairement nouvelle dans la fabrication, mais des exigences cruciales en termes de portée, de puissance et de facilité d'intégration limitent les options viables. Par exemple, les applications de surveillance industrielle pourraient nécessiter l'envoi de millions de messages par jour à partir de milliers de capteurs. Cela nécessite une solution hautement évolutive et économe en énergie pour éviter le remplacement et la mise au rebut fréquents de la batterie qui peuvent rapidement gonfler le coût total de possession. De même, de vastes installations industrielles structurellement denses nécessitent une communication sans fil fiable qui peut parcourir une longue distance et surmonter les obstacles physiques. La conception traditionnelle des installations de fabrication crée également des défis. Les solutions sans fil doivent pouvoir s'intégrer aux équipements existants tels que les automates programmables pour briser les silos de données et fournir un accès à des informations auparavant inaccessibles.

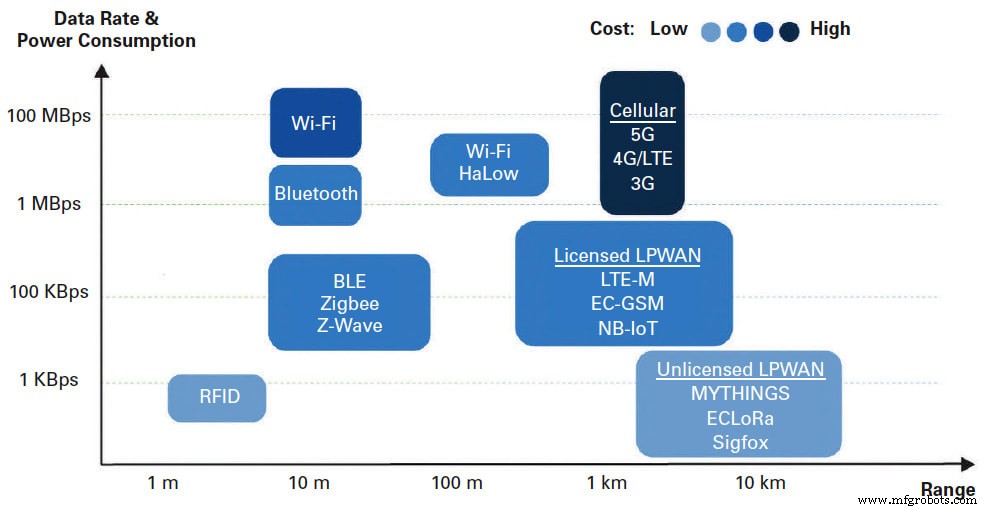

Les technologies sans fil héritées ne peuvent pas suivre les exigences de portée, de puissance et de coût des réseaux de capteurs IoT. La connectivité cellulaire traditionnelle (par exemple, 3G, LTE, etc.) et les réseaux locaux sans fil (Wi-Fi) sont trop chers et gourmands en énergie pour transmettre de petites quantités de données à partir d'un grand nombre de capteurs. D'autres solutions comme Bluetooth, Zigbee et Z-Wave ont une portée physique très limitée; et même si beaucoup d'entre eux utilisent une topologie maillée pour étendre leur couverture, le relais multi-sauts est consommateur d'énergie, tout en impliquant une planification et une gestion complexes du réseau. En tant que tels, les réseaux maillés conviennent au mieux aux applications de moyenne portée.

Les réseaux étendus à faible consommation d'énergie (LPWAN) sont uniques en ce sens qu'ils surmontent ces écueils et offrent une solution efficace, abordable et facile à déployer pour les réseaux IoT à grande échelle. L'attrait du LPWAN découle de ses deux caractéristiques distinctives :longue portée et faible consommation d'énergie. Alors que Wi-Fi et Bluetooth ne peuvent communiquer au mieux que sur des dizaines ou des centaines de mètres, un LPWAN est capable de transmettre des signaux jusqu'à 15 km en zone rurale et jusqu'à 5 km en zone urbaine, structurellement dense. De plus, des protocoles légers et optimisés en énergie réduisent les coûts des émetteurs-récepteurs tout en permettant une très longue durée de vie de la batterie pour les nœuds de capteurs.

Il est important de noter, cependant, que la qualité de service varie selon les technologies LPWAN. Cela est principalement dû à deux raisons - leurs opérations dans le spectre sans licence et l'utilisation d'une communication asynchrone simple, généralement ALOHA pur (un nœud accède au canal et envoie un message chaque fois qu'il y a des données à envoyer). Tout en apportant des avantages significatifs en termes de puissance, les transmissions non coordonnées dans les réseaux asynchrones augmentent considérablement le risque de collisions de paquets et de perte de données. Alors que les déploiements IoT sans fil et le trafic radio dans les bandes sous-GHz sans licence augmentent rapidement, les LPWAN hérités peuvent présenter de sérieux problèmes de qualité de service (QoS) et d'évolutivité causés par les interférences co-canal. Dans le même ordre d'idées, la standardisation et un support de mobilité fiable sont d'autres facteurs critiques à ne pas négliger.

Conclusion

La capacité d'identifier les modèles cachés, de prévoir les problèmes futurs, de prévoir l'utilisation et les coûts et de tirer des informations des données des capteurs IoT va remodeler le processus industriel pour toujours. Alors que le secteur adopte la technologie de communication depuis un certain temps, une nouvelle connectivité sans fil comme le LPWAN aide à mettre en ligne beaucoup plus de points de données à un prix beaucoup plus bas. Au milieu des défis croissants de l'industrie, la mise en œuvre de l'IoT peut être un tournant pour faire passer la gestion de la qualité et l'efficacité opérationnelle au niveau supérieur et rester au top de la concurrence.

Cet article a été rédigé par Wolfgang Thieme, directeur des produits, BehrTech (North York, ON, Canada). Pour plus d'informations, contactez M. Thieme à wthieme@ behrtech.com ou visitez ici .

Capteur

- Comment les fournisseurs de cloud changent les perspectives de la gestion des données et des analyses IoT

- IdO de base – RaspberryPI HDC2010 comment

- Comment le capteur infrarouge 2.0 améliorera la technologie IoT

- Comment les entrepôts optimisés pour l'IoT modifient la gestion de la chaîne d'approvisionnement – Partie 3

- Comment les entrepôts optimisés pour l'IoT modifient la gestion de la chaîne d'approvisionnement – Partie 1

- Comment alimenter et entretenir vos réseaux de capteurs sans fil

- Comment la RA et l'IIoT transforment la fabrication

- Comment l'énergie sans fil transforme la fabrication

- Comment la génération Y change l'industrie manufacturière