Fiabilité et disponibilité :comment y parvenir avec les FMEA et les courbes P-F

Pour les organisations qui souffrent de pannes inattendues et de temps d'arrêt imprévus, l'analyse des modes de défaillance et de leurs effets (FMEA) peut aider à atteindre une fiabilité et une disponibilité élevées des actifs.

Vous bénéficiez d'une fiabilité et d'une disponibilité optimales, et vous êtes loin sur la voie de la rentabilité.

Mais voici une surprise.

« Mais ce voyage dont vous parlez est RCM ! » crient-ils. "Beaucoup trop cher pour nous !"

Les mêmes fabricants semblent toujours avoir le temps (et l'argent) de mettre au rebut les produits gaspillés, d'acheter de nouveaux roulements, de nettoyer les déversements d'huile, de réparer les machines, d'appeler les OEM (Original Equipment Manufacturer), et obliger les gens à faire des heures supplémentaires. Et une fois par an - avec beaucoup de fanfare et de cérémonie - ils décernent un prix aux "héros" de la maintenance réactive.

Hmmm.

Vous pensez :"Les gens reçoivent leur photo dans le bulletin d'information de l'entreprise, une poignée de main du vice-président pour maintenir l'usine en maintenance réactive ?'.

Oui, ils le font. Mais allons au-delà.

L'obtention d'une bonne fiabilité et d'une haute disponibilité des actifs ne nécessite pas une étude RCM complète. Mais cela nécessite une bonne FMEA (Failure Mode &Effect Analysis) avec de bons résultats et l'application de courbes P-F (Potential Failure to Functional failure) pour garantir que les techniques de surveillance de l'état se concentrent sur les bons modes de défaillance à la bonne fréquence d'inspection.

Analyse des modes de défaillance et de leurs effets :aller au fond (ou au sommet) des choses

Une AMDE est un outil d'analyse commun qui aide les concepteurs, les techniciens et les ingénieurs à comprendre comment un actif ou un composant critique peut tomber en panne, l'effet qu'il a sur l'ensemble du système et ce qu'ils peut faire pour atténuer les effets.

L'essence d'une AMDE est de comprendre les modes de défaillance, leur probabilité de se produire et de les atténuer avec des actions de maintenance spécifiques, des reconceptions ou même « ne rien faire » (si le le risque est suffisamment faible).

Les FMEA se déclinent en deux types de base.

De bas en haut :cette AMDE commence par répertorier tous les composants d'un actif et répertorie toutes les manières possibles d'échouer. Elle est souvent connue sous le nom d'« approche matérielle ». Ce type d'AMDE est plus laborieux mais est souvent utilisé dans des secteurs à haute sécurité et conséquences environnementales tels que l'aviation et le nucléaire.

Les pannes d'actifs imprévues ne peuvent être tolérées dans ces secteurs.

De haut en bas – ce type d'AMDE (également connu sous le nom d'« approche fonctionnelle ») est plus courant et - oui, vous l'avez deviné – considère d'abord les fonctions de l'actif. Lorsque les fonctions sont connues, nous nous demandons « comment peut-il échouer fonctionnellement ? » Cela nous amène aux modes de défaillance et à la recherche d'effets et d'actions d'atténuation.

Une AMDE descendante ne traite directement que les contributeurs les plus importants aux problèmes potentiels plutôt que chaque composant individuel.

Il existe également des AMDEC (C pour criticité) qui ajoutent un facteur de risque numérique.

Regardez cet exemple qui englobe une AMDE et une AMDEC.

Nous allons rester simple et considérer les essuie-glaces sur une voiture. Nous supposons que nous ne faisons aucune vérification au départ et que nous les laissons échouer pendant que nous roulons.

Fonction | Défaillance fonctionnelle | Mode d'échec | Impact potentiel | Gravité | Causes potentielles | Occurrence | Mode de détection | Détection | RPN |

| Quelle est la fonction de l'actif ou du composant ? | Comment ne parvient-il pas à remplir sa fonction ? | Qu'est-ce qui peut provoquer une défaillance fonctionnelle ? | Quel est l'impact ? c'est-à-dire les effets | Quelle est la gravité de l'effet ? | Qu'est-ce qui cause le mode d'échec ? | À quelle fréquence cela est-il susceptible de se produire ? | Quels sont les contrôles existants pour la prévention ou la détection ? | Est-il facile de détecter avec les méthodes actuelles ? | Numéro de priorité du risque =Sev x Occ x Det. |

| Pour chasser la pluie et la buée du pare-brise avant (sur demande). | Échec du démarrage. | Fusible grillé. | La voiture ne peut pas nettoyer le pare-brise sous une pluie battante. | 10 | Débris bloquant les essuie-glaces (provoque une surintensité et un fusible grillé) | 2 | Trouver en cas d'échec (en conduisant) | 7 | 140 |

Actions recommandées | Responsabilité | Date cible | Action entreprise | SEV | OCC | DET | RPN |

Comment pouvons-nous réduire l'occurrence de la cause ou améliorer la détection ? | Qui est responsable de l'action ? | Quelle est la date cible de l'action ? | Recalculez le RPN pour voir si l'action a réduit le risque. |

|

|

| Nouveau RPN après actions. |

1. Vérifiez que les essuie-glaces ne sont pas obstrués avant chaque trajet. 2. Emportez un fusible de rechange. | Propriétaire de voiture | Avec effet immédiat | Liste de contrôle emportée dans la voiture en guise de rappel. Et des fusibles de rechange. | 10 | 2 | 2 | 40 |

Comme vous pouvez le voir, après la mise en œuvre des actions, votre numéro de priorité de risque devrait diminuer.

Une fois que vous avez effectué une AMDE ou une AMDEC sur votre usine, vous avez alors une stratégie de maintenance.

Stratégie de maintenance :elle vous aide à maintenir la fiabilité inhérente.

Ainsi, le résultat clé d'une AMDE est une stratégie de maintenance, principalement en termes de quoi Tu as besoin de faire. Il peut s'agir de remplacements ponctuels, de surveillance de l'état, de reconceptions d'équipements, de tâches de recherche de pannes, d'inspections ou de révisions, entre autres.

Pour affiner davantage - et plus tard mettre en œuvre - votre stratégie de maintenance, vous devrez décider qui va faire le travail, quand et quelles pièces de rechange seront nécessaires.

Voici ce qu'il faut retenir :

En effectuant la bonne maintenance au bon moment, vous pouvez conserver l'inhérent fiabilité de l'actif à un niveau élevé. Un entretien correct et approprié ne peut à lui seul améliorer la fiabilité inhérente au-delà de sa capacité initiale - parce que c'est un intégré caractéristique.

Mais une bonne stratégie de maintenance peut maintenir la fiabilité inhérente là où elle doit être.

Condition Monitoring &Condition-based Maintenance :la disponibilité est reine.

Concentrons-nous un instant sur les tactiques de surveillance des conditions (également appelées maintenance prédictive). Cela en vaut la peine car leurs capteurs, données et informations nous permettent de comprendre la santé de l'actif. Ils sont le moteur de l'Internet industriel des objets (IIoT) et de l'industrie 4.0.

Si nous comprenons la santé des actifs à tout moment, nous pouvons alors effectuer la maintenance la plus rentable de toutes :la maintenance basée sur les conditions (CBM) .

Voici ce qu'il faut retenir :

La maintenance basée sur les conditions n'améliore pas et n'améliorera pas la fiabilité des actifs , inhérente ou non. La chose qu'il vous apportera et qui est tout aussi importante pour vos objectifs organisationnels est la disponibilité des actifs . En réduisant uniquement les temps d'arrêt non planifiés, vous augmentez la disponibilité.

CBM effectue une tâche de réparation ou de remplacement en se basant uniquement sur l'état de santé mesuré d'un actif. Cela nous donne un signal d'alerte précoce d'une défaillance potentielle ou imminente d'un actif ou d'un composant.

Mais si nous utilisons des techniques de surveillance de l'état, à quelle fréquence devrions-nous mesurer les données ?

Courbe P-F et intervalles

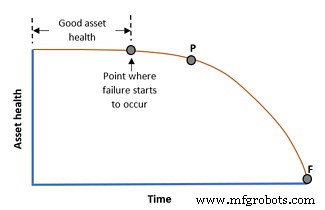

Premièrement, quelle est cette courbe P-F dont nous parlons ? Il s'agit d'une courbe qui indique comment la santé d'un actif se détériore au fil du temps une fois qu'un mode de défaillance est déclenché.

Le diagramme ici illustre le concept.

La partie horizontale de la courbe correspond à la bonne santé des actifs. Cette partie peut être allongée par les meilleures pratiques de maintenance dans :

- Installation d'éléments

- Fondations et structures de support

- Lubrification des actifs

- Alignement et équilibrage des actifs

- Fonctionnement correct dans les limites de la capacité de l'actif

Mais ensuite, lorsqu'un mode de défaillance se présente, nous avons un point où la défaillance a commencé. Mais il est toujours invisible lors de la collecte des données.

Ensuite, le temps (ou les cycles de stress des actifs) passe au point P.

Le point P signifie Échec potentiel . C'est là que nos techniques de surveillance de l'état peuvent commencer à détecter une défaillance potentielle. Ensuite, la santé de l'actif se dégradera progressivement (ou rapidement) jusqu'au point F, la défaillance fonctionnelle .

Cela signifie bonne nuit et au revoir pour votre bien.

Le jeu est lancé et vous devez appeler les "héros" de la maintenance réactive.

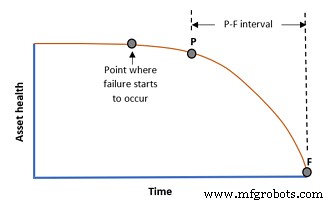

La différence de temps entre P et F est connue sous le nom d'intervalle P-F. Cela peut prendre des secondes à des décennies. Tout dépend du mode de défaillance et de l'actif en question.

Vous ferez bien de vous rappeler que l'intervalle P-F pour un mode de défaillance spécifique est toujours une moyenne nombre - ces choses auront toujours une variation statistique.

Mais si nous avons une bonne idée de ce qu'il en est - à partir des pannes passées, des RCA (analyse des causes profondes), des données OEM, etc. - nous pouvons définir l'intervalle auquel nous effectuons des inspections de surveillance de l'état. Une bonne règle empirique pour un intervalle d'inspection est généralement d'au moins la moitié de l'intervalle P-F attendu.

Imaginez que vous savez que lorsque votre roulement d'extrémité d'entraînement de pompe critique vibre à 8 mm/s, il ne lui reste probablement que 3 mois de service avant de se gripper. Au minimum, à quelle fréquence devez-vous mesurer les vibrations ?

Intervalle d'inspection/de mesure

Cela garantit que vous capturerez ce défaut particulier dans l'intervalle P-F attendu (bien que la plupart des stratèges ici recommandent de manière conservatrice et générique des intervalles d'inspection de 1 mois - vous souvenez-vous de la variation statistique ? ).

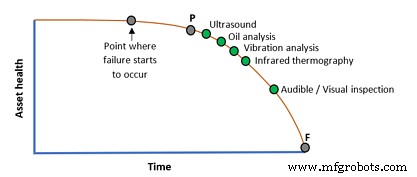

Il est largement admis que différentes techniques de surveillance de l'état peuvent fournir différents niveaux d'alerte précoce pendant l'intervalle P-F. Jetez un oeil au diagramme ci-dessous pour un guide approximatif. Aucune technique n'est un fourre-tout pour tous les modes de défaillance.

Les meilleures stratégies utilisent une combinaison de technologies de surveillance des conditions.

Le parcours vers la maintenance prescriptive

Pour finir, compte tenu des progrès de l'IIoT et de l'industrie 4.0, nous devrions envisager la transition vers la maintenance prescriptive.

| La maintenance prescriptive (Rx) est unique en ce sens qu'au lieu de simplement prédire une panne imminente, comme le fait la maintenance prédictive (PdM), elle s'efforce de produire des recommandations axées sur les résultats pour les opérations et la maintenance à partir des analyses Rx. Bien que RxM en soit encore à ses balbutiements, de nombreux leaders d'opinion envisagent son potentiel pour devenir le prochain niveau de meilleures pratiques en matière de fiabilité et de maintenance.

|

'Mais qu'est-ce que ça ?" vous entendez-vous demander.

Ainsi, la prochaine frontière au-delà de la maintenance prédictive sera la maintenance prescriptive.

Pouvez-vous imaginer que?

Capteurs, réseaux, algorithmes, apprentissage automatique et IA combinés pour informer votre équipe de maintenance de quoi ils doivent faire et quand ils doivent le faire pour maintenir la fiabilité et augmenter la disponibilité. Ou même comment gérer l'actif (vitesses et charges) pour prolonger la durée de vie utile restante une fois qu'une défaillance potentielle est détectée.

Les stratégies de maintenance du futur seront fluides, modifiables et informées intelligemment par la technologie et les FMEA construites par l'homme, les intervalles P-F et les guides de dépannage OEM.

Nous n'en sommes pas encore là, mais ça s'en vient...

Lire ensuite :Guide complet sur l'IIoT en maintenance

Technologie de l'Internet des objets

- Comment obtenir la date et l'heure actuelles en Python ?

- Comment justifier un investissement dans la maintenance et la fiabilité

- Comment la signalisation et l'étiquetage peuvent améliorer la fiabilité

- Conduire la fiabilité et améliorer les résultats de la maintenance avec l'apprentissage automatique

- Comment l'IoT peut-il aider les enfants atteints de TSA à apprendre et à jouer ?

- Comment rendre l'IOT réel avec Tech Data et IBM Part 2

- Comment rendre l'IoT réel avec Tech Data et IBM Part 1

- Comment démarrer avec l'expédition internationale

- Principales causes de panne de machine et comment les prévenir