Les fondamentaux et les avantages de la maintenance conditionnelle

Bien qu'il ne soit peut-être pas exact de décrire le moment actuel pour l'économie mondiale comme étant "à la croisée des chemins", il est certainement vrai que nous sommes à un moment clé alors que nous tournons le virage des premiers mois de 2021. Les actions entreprises et les processus mis en place maintenant auront un impact significatif à long terme.

Cela est particulièrement vrai dans les différents secteurs de la fabrication et de l'industrie lourde :le dernier rapport de l'Institute for Supply Management (ISM) sur l'indice des directeurs d'achat manufacturiers (PMI) a a noté une croissance de la fabrication pendant 10 mois consécutifs en mars 2021 et a indiqué que les nouvelles commandes et la production sont en hausse. Cependant, les fournisseurs ne répondent pas tout à fait à la demande des clients. Cela pourrait les pousser à surcharger les équipements de production dans la hâte de produire et de livrer les marchandises plus rapidement. Cela, à son tour, pourrait exercer une pression inhabituelle sur vos actifs, ce qui peut finalement augmenter la probabilité d'une défaillance de l'équipement (ou, à tout le moins, d'un temps d'arrêt imprévu, résultant de la nécessité d'une réparation impromptue).

Capteur de vibrations Bluetooth tri-axial. Source :https://www.augury.com/machine-health-solutions/

Compte tenu de tout cela, il est juste de dire qu'il n'y a peut-être pas de meilleur moment que maintenant pour les fabricants et autres organisations industrielles pour examiner de près les processus de maintenance qu'ils suivent actuellement. Si nous comprenons la santé des actifs à tout moment, nous pouvons alors effectuer la forme de maintenance la plus rentable :la maintenance conditionnelle. À l'aube de l'Internet industriel des objets (IIoT), de nombreux fabricants à forte intensité d'actifs et axés sur l'excellence réalisent les avantages de la maintenance conditionnelle, tels que la réduction des dépenses opérationnelles, l'amélioration de la production et l'amélioration de la santé et des connaissances des actifs grâce à une données.

Ci-dessous, nous examinerons les principaux principes de la maintenance conditionnelle, et examinerons également de plus près sa primauté sur les autres formes de stratégie de maintenance et sa pertinence toujours croissante à l'ère de l'IIoT. .

Comprendre la maintenance conditionnelle pour les équipements clés

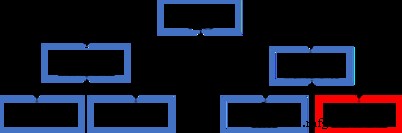

En termes simples, le diagramme ci-dessous montre comment les types de maintenance sont classés. La maintenance préventive (parfois appelée maintenance proactive) est divisée en maintenance basée sur le temps et maintenance basée sur l'état.

En un mot, la maintenance basée sur l'état implique l'exécution d'une tâche de réparation ou de remplacement basée uniquement sur l'état mesuré ou la santé de tout actif critique. À ce stade, le composant ou la machine en question n'est pas tombé en panne, et il se peut même qu'il ne présente pas de dysfonctionnement actif de manière significative.

L'objectif de la maintenance conditionnelle est de rechercher des signaux d'alerte précoce de la défaillance potentielle ou imminente d'un actif ou d'un composant. Vous mesurez un paramètre spécifique de la santé d'un actif, tel que les vibrations, la température ou la contamination. Ensuite, vous tendez la valeur du paramètre au fil du temps. Lorsque vous pensez qu'il a atteint un point critique que l'actif progresse vers une défaillance fonctionnelle, vous planifiez une intervention de maintenance conditionnelle.

Certaines des technologies de surveillance conditionnelle les plus connues incluent :

- Analyse des vibrations :Surveillance des niveaux de vibration et recherche de modèles dans les signaux , souvent pour des machines à composants tournants. Les indicateurs de performance clés mesurés dans cette forme d'analyse comprennent la moyenne quadratique (RMS), l'écart type, l'aplatissement, l'amplitude maximale et l'asymétrie.

- Thermographie infrarouge :Détecter les longueurs d'onde de chaleur pour rechercher toute anomalie (chaleur excessive ou insuffisante, etc.).

- Analyse d'huile :Utilisé sur toute machine lubrifiée à l'huile pour mesurer sa viscosité, la présence de tout contaminant ou des signes de dégradation interne de l'équipement.

- échographie :Idéal pour détecter l'emplacement des fuites dans les systèmes de pression et de vide (chaudières, échangeurs de chaleur, condenseurs, etc.) et les tests d'arc et corona dans les composants électriques. Des capteurs à ultrasons peuvent également être utilisés pour tester la qualité du lubrifiant de la machine et la fonctionnalité des engrenages, des roulements, des pompes, des moteurs, des purgeurs de vapeur, des vannes et de nombreux autres composants.

- Analyse de la signature du courant moteur :Surveillance de la magnitude des longueurs d'onde actuelles aide à détecter les principaux défauts mécaniques des moteurs d'équipement.

Capteur de condition d'huile en ligne. Source :https://oilqualitysensor.eu/ocm-on-generatorsets/

Toutes ces réparations ou vérifications de l'état des machines (et les diverses autres qui constituent la pratique courante du CBM) sont effectuées bien avant qu'un actif ne tombe en panne ou ne présente un potentiel de problèmes. C'est également le cas de la maintenance basée sur le temps, mais contrairement à son homologue conditionnel, les opérations du tunnelier sont menées selon un calendrier fixe.

Les interventions de maintenance typiques du CBM peuvent inclure, mais sans s'y limiter :

- Re-graissage des roulements

- Serrage des boulons de maintien desserrés

- Accouplements d'équilibrage

- Renouvellement des terminaisons de câbles électriques

- Remplacement d'un roulement à éléments roulants

- Alignement des ensembles de pompes

CBM à la pointe de la maintenance des équipements

Lorsque vous essayez d'établir la stratégie de maintenance la plus appropriée pour votre organisation, il sera de la plus haute importance de penser à la fois d'un point de vue macro et micro avant de mettre en place un programme. lieu (et encore moins commencer tout travail d'entretien réel sur les écrous et les boulons). Lorsque vous examinez diverses machines, composants ou autres actifs, posez-vous la question de but en blanc :"Est-ce que l'actif ou le composant que je suis sur le point de remplacer est parfaitement adapté pour continuer à fonctionner ?"

Vous ne connaîtrez souvent pas la réponse à cette question tant que vous n'aurez pas démonté la machine autant que nécessaire pour examiner un actif donné. Tout, d'une simple inspection visuelle aux différentes méthodes d'analyse mentionnées ci-dessus, peut être utile dans ce contexte. Souvent, vous constaterez que le composant que vous examinez est en bon état et parfaitement sûr pour continuer à fonctionner. Faire cela manuellement prend du temps, mais avec le CBM moderne, une grande partie de la surveillance est effectuée via des capteurs compatibles IIoT qui surveillent toutes les données essentielles sur les actifs en temps réel et peuvent présenter les principaux résultats sous forme de rapports organisés en quelques secondes. C'est pourquoi la maintenance conditionnelle est si rentable.

La maintenance basée sur le temps, bien qu'elle soit certainement meilleure dans la plupart des situations qu'une stratégie réactive - dans laquelle vous ne réparez ou ne remplacez qu'après une défaillance partielle ou catastrophique d'un actif - est souvent inférieure à son homologue CBM à cause de la façon dont il est enrégimenté. Si les intervalles auxquels la maintenance préventive est effectuée sont inflexibles, vous courez le risque de "sur-entretenir" efficacement vos actifs. Indépendamment de la stabilité que ce cadre peut fournir, il peut facilement devenir une utilisation excessive des ressources humaines et financières, c'est pourquoi la maintenance basée sur le temps est, assez souvent, plus coûteuse à déployer que la maintenance basée sur l'état. En dernière analyse, ce dernier s'impose comme le meilleur choix pour toute organisation cherchant à mettre en place un cadre solide de maintenance préventive.

L'importance du CBM dans l'ère de l'industrie 4.0 de l'analyse de données

Dans cette nouvelle ère de transformation numérique et de connectivité, les informations de diagnostic et d'analyse sont souvent disponibles en temps réel pour toutes les parties prenantes des systèmes d'information sur les actifs. Ce levier numérique améliore grandement la planification et l'ordonnancement de la maintenance. À son tour, cela peut rapidement conduire à des gains d'efficience et d'efficacité qui aident à renforcer les résultats des organisations modernes et axées sur l'excellence.

Avec l'arrivée de capteurs installés en permanence sur nos actifs physiques, l'IIoT (ou l'industrie 4.0, si vous préférez) change notre façon de voir la maintenance. Vous pouvez le considérer presque comme une "maintenance 4.0". Quel que soit le terme que vous choisissez d'utiliser, une chose les unit :ils ne représentent rien de moins qu'une révolution qui se déroule sous nos yeux dans le domaine de la maintenance des équipements industriels. Nous assistons à un changement des anciennes méthodes inefficaces vers la nouvelle surveillance continue et numérisée de la santé et de l'état des actifs, avec des informations transmises dynamiquement au cloud via des connexions Bluetooth, Wi-Fi et des passerelles.

Compte tenu du contexte de numérisation croissante dans le secteur manufacturier, ainsi que dans la plupart des autres grandes catégories d'industries qui composent l'économie mondiale, la CBM est le moyen le plus rentable et le plus économique de conserver les actifs. sur la base d'un examen continu de la détérioration réelle d'un actif (ou de son absence). Il est certainement juste de noter que CBM aura les coûts de surveillance les plus élevés, en particulier par rapport à la maintenance réactive, mais cela permettra également à votre organisation de bénéficier de coûts de réparation des actifs bien inférieurs et de moins de temps d'arrêt imprévus que ceux que vous verriez avec la maintenance réactive ou le temps. maintenance à base. (De plus, à mesure que les technologies IIoT progressent progressivement, vos dépenses de surveillance deviendront finalement négligeables lorsqu'elles seront examinées à côté des économies que vous constaterez dans d'autres domaines.)

Les autres avantages réalisés grâce à CBM dans le cadre de sa connexion à l'IIoT incluent :

- Augmentation de la production :Si vous pouvez effectuer une analyse de l'état en temps réel et repérer rapidement tout schéma problématique, vous serez en mesure de planifier et de programmer la maintenance plus efficacement. À long terme, cela signifie que la disponibilité et les niveaux de performance de vos actifs seront plus élevés, ce qui peut facilement se manifester par une augmentation notable de la production.

- Cycles de vie des actifs plus longs :Une stratégie de maintenance réactive peut être préjudiciable non seulement aux actifs individuels qui tombent en panne et nécessitent une réparation ou un remplacement d'urgence, mais également aux nombreux composants auxquels l'actif défectueux est connecté. Les défaillances soudaines sont stressantes pour n'importe quel système. Vous pourriez bientôt vous retrouver à réparer non pas un composant mais plusieurs - ou peut-être même un ensemble complet de machines interconnectées. Les stratégies CBM qui permettent une surveillance continue des équipements prolongent les cycles de vie de vos actifs, facilitant potentiellement la réduction des dépenses d'exploitation et d'investissement.

- Amélioration de la planification, de l'ordonnancement et de la prévision des pièces de rechange :Lorsque vous contrôlez la maintenance de vos actifs, et non l'inverse, vous pouvez soigneusement planifier et programmer l'allocation et le déploiement de vos ressources. Non seulement vous pouvez planifier et prévoir vos pièces de rechange bien à l'avance, mais également anticiper vos niveaux de ressources humaines et planifier en conséquence.

- Amélioration de la fiabilité :La possibilité d'utiliser la surveillance de l'état et les informations sur la santé des actifs pour l'élimination des défauts et divers processus d'analyse des causes profondes est un autre de ses grands avantages. CBM ne peut pas améliorer directement la fiabilité des actifs, mais les informations obtenues peuvent ensuite être utilisées pour améliorer la probabilité de réussite de la mission. Lorsqu'elles sont utilisées conjointement avec un programme de fiabilité, les informations que vous obtenez sur nos pompes, moteurs, ventilateurs, boîtes de vitesses et divers autres composants sont inestimables pour réduire la probabilité de défauts et de pannes d'actifs à l'avenir.

Mise en œuvre de CBM avec des capteurs et un logiciel de surveillance des actifs

Dans un cadre CBM facilité par l'IIoT, les données sont constamment renvoyées vers le cloud, puis via les chaînes de valeur de l'IIoT, ce qui améliore de plus en plus les performances de la stratégie de maintenance prédictive. Cela sert finalement à transformer et à renforcer les programmes de maintenance des entreprises qui visent l'excellence en utilisant l'intelligence d'affaires la plus avancée et l'analyse des données en temps réel dans le cadre de leurs stratégies de gestion de l'état des actifs physiques.

Les capteurs IoT avancés sont essentiels pour le déploiement le plus efficace d'une initiative CBM. Le chemin entre la détection d'un problème potentiel par un capteur et l'intervention appropriée via la maintenance (ou la réparation) peut être court et précis :les données des capteurs IoT peuvent être utilisées pour déclencher des ordres de travail directement à partir de votre système informatisé de gestion de la maintenance (GMAO) ou de la gestion des actifs de l'entreprise ( EAM).

En vous tournant vers Dynaway pour vos besoins EAM, vous pouvez gagner encore plus de contrôle sur votre opération de maintenance :notre solution peut fonctionner de manière transparente avec Microsoft Dynamics 365 ou avec Microsoft Dynamics AX2012. De plus, alors que Dynaway est principalement exploité dans le cadre de Dynamics 365 basé sur le cloud, nous pouvons mettre en œuvre un déploiement sur site de Dynaway EAM. Nous sommes l'ancêtre incontesté de l'EAM moderne, offrant une approche complète des problèmes épineux de la surveillance des actifs qui sont essentiels pour un marché de plus en plus imprévisible.

C'est ainsi que le paysage de la maintenance évolue :l'industrie 4.0 se développe et imprègne tout ce que vous voyez autour de vous. Les défauts sont découverts de plus en plus vite. Les risques de temps d'arrêt imprévus diminuent à chaque instant qui passe. La maintenance conditionnelle est bien placée pour tirer parti de la valeur qui peut être apportée par la transformation numérique dans le domaine industriel.

Vous pouvez apporter une plus grande intelligence et une supervision complète à vos processus de maintenance en tirant parti de l'ensemble des possibilités de Dynaway EAM .

Technologie de l'Internet des objets

- L'usine numérique :qu'est-ce que c'est et pourquoi c'est important

- Naviguer dans la modernisation de la maintenance et de la gestion des installations

- Comprendre les avantages de la maintenance prédictive

- Profitez des avantages d'une maintenance planifiée efficacement

- Les avantages de la gestion stratégique des actifs

- Zen et l'art de l'entretien automatique des voitures

- Les avantages de l'adaptation des solutions IIoT et d'analyse de données pour l'EHS

- Les principes fondamentaux du zingage et ses avantages associés

- Les fondamentaux du chanfreinage et de l'ébavurage des engrenages