Les solutions IoT basées sur l'IA étendent la maintenance prédictive sur l'ensemble de la chaîne de production

Brad Hopkins de HID Global

Brad Hopkins de HID Global

Historiquement, l'utilisation de solutions de maintenance conditionnelle pour la maintenance prédictive a été limitée aux équipements critiques de grande valeur, laissant en moyenne 85 % de l'équipement d'une installation de production vulnérable à des temps d'arrêt et des réparations imprévus coûteux.

Le problème avec les solutions d'aujourd'hui, déclare Brad M. Hopkins, directeur de la gestion des produits de surveillance des conditions chez HID Global , est qu'ils ne sont pas bien alignés sur les exigences de l'usine ou qu'ils sont considérés comme trop coûteux à déployer à l'échelle de l'installation.

Désormais, une nouvelle classe de solutions de surveillance des conditions associe la technologie Internet des objets (IoT) à faible coût et faible consommation à l'analyse cloud basée sur l'intelligence artificielle (IA) pour réduire le coût et la complexité de déploiement de la maintenance prédictive sur l'ensemble d'un parc d'actifs.

Le coût élevé de l'échec

Bien que les moteurs soient généralement classés comme critiques/coûteux, semi-critiques ou faisant partie de « l'équilibre de l'usine » (BoP), la réalité est que tous les équipements sont critiques sur le plan opérationnel. Quelle que soit la catégorie d'équipement défaillant et provoquant des temps d'arrêt, les coûts horaires associés peuvent potentiellement aller de 30 000 USD dans les usines de transformation des aliments à 87 000 USD dans l'industrie pétrochimique et jusqu'à 200 000 USD dans une usine automobile.

Les pannes peuvent également générer d'autres coûts de réparation et de remplacement de la main-d'œuvre et de l'équipement dans des parcs d'actifs de centaines ou de milliers de moteurs BoP. Il y a également les coûts des pertes de production de l'usine à prendre en compte lorsque les défaillances ont un impact sur les délais et les accords de niveau de service (SLA) de production ou prolongent les arriérés.

Ces risques peuvent être atténués à l'aide de solutions de surveillance des conditions basées sur l'IoT qui intègrent des capteurs à faible coût et à faible consommation dans une plate-forme de communication sans fil avec des capacités d'analyse cloud pilotées par l'IA. Cette approche réduit les coûts et les obstacles au déploiement pour faire passer la maintenance d'une approche réactive ou préventive à une approche plus basée sur les connaissances et prédictive couvrant l'ensemble de la chaîne de production.

Un nouveau condition-monitoring

Modèle de déploiement

Les solutions d'aujourd'hui basées sur l'IoT et basées sur l'IA utilisent des capteurs à faible coût et faciles à installer, ce qui rend économiquement faisable l'utilisation de la surveillance de l'état sur l'ensemble de la gamme d'actifs de la ligne de production, y compris les moteurs BoP. Les solutions utilisent des algorithmes et des analyses de données pour aider à déterminer la santé des actifs et à prévoir les problèmes ou les pannes, et elles tirent parti de puissants moteurs de politique pour identifier et avertir les utilisateurs des problèmes imminents en temps réel.

Contrairement aux solutions traditionnelles de surveillance de l'état, les offres basées sur l'IoT ne nécessitent aucune infrastructure filaire, aucun serveur ou antenne, et sont plus faciles à intégrer dans les pratiques d'inspection, de maintenance et d'exploitation d'un directeur d'usine sur plusieurs parcs d'actifs. Des balises Bluetooth Low Energy (BLE) avec des capteurs de vibration et de température sont installées sur chaque actif et utilisées pour la détection marche/arrêt et la surveillance en temps réel des cycles d'utilisation, de la température et des vibrations.

Les balises utilisent le traitement de pointe pour calculer les métriques de santé de la machine afin de réduire la quantité de données transmises via une passerelle Bluetooth vers Wi-Fi vers le cloud, où une analyse plus approfondie est effectuée. Cela permet également une collecte de données plus fréquente, offrant une visibilité en temps quasi réel sur l'état des vibrations de la machine avec de nouvelles données toutes les deux minutes.

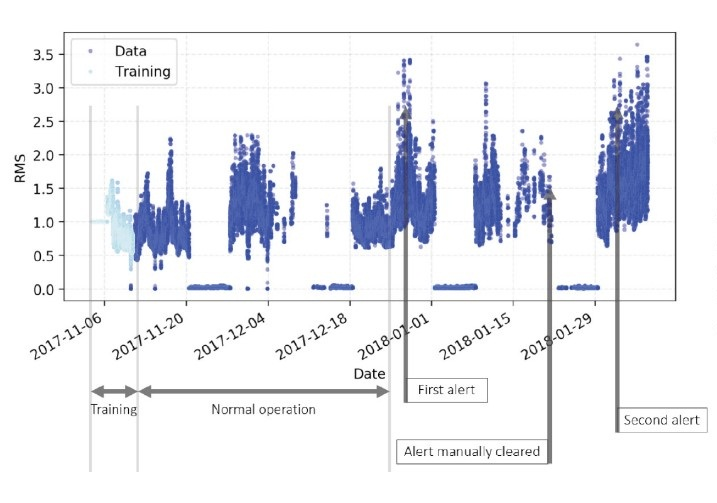

Après une période de formation initiale pour apprendre le comportement vibratoire de base pour chaque actif sur lequel une balise est installée, la solution génère des modèles d'activité normale. Il utilise ensuite un moteur de politique pour identifier les écarts importants par rapport à cette ligne de base et informer les organisations de ces changements pour les aider à prendre des mesures pour réduire les temps d'arrêt. À partir de ce moment, la direction de l'usine dispose d'un outil essentiel pour améliorer les stratégies proactives de maintenance, d'inspection et d'exploitation et prendre de meilleures décisions sur les actions à entreprendre.

Ces outils d'activation de la maintenance prédictive sont fournis via des abonnements au logiciel en tant que service (SaaS) basés sur le cloud. Cela donne aux organisations une plus grande flexibilité pour déployer les capacités dont elles ont besoin, quand elles en ont besoin - de la gestion de base de la flotte pour la configuration matérielle à distance à la surveillance plus approfondie de l'état de l'équipement jusqu'à une gamme complète de surveillance avancée de l'état, y compris la détection des pannes pour les alertes basées sur l'IA .

Premiers succès

Les fabricants de plusieurs secteurs tirent parti des avantages précieux de l'adoption de solutions de surveillance des conditions basées sur l'IoT à l'aide d'analyses cloud pilotées par l'IA. Par exemple, l'un des plus grands fabricants d'acier au monde surveille la température et les vibrations du moteur dans un environnement de 70 à 80 degrés Celsius afin d'améliorer sa stratégie de maintenance prédictive et de réduire les temps d'arrêt imprévus des équipements dans l'ensemble de l'usine.

Ces solutions trouvent souvent des problèmes qui ne sont pas détectés lors de l'inspection.

Un important fabricant pharmaceutique a été alerté d'un tel problème, qui a été placé sous observation car il ne pouvait pas être validé visuellement (voir Fig. 1). L'alerte a été redéclenchée dans la semaine, ce qui a conduit à un contrôle approfondi avec une large bande passante, une instrumentation de qualité laboratoire et un traitement de données avancé. La dégradation a été confirmée et l'usine a effectué les réparations nécessaires pour éviter des temps d'arrêt imprévus coûteux.

Traditionnellement, les usines n'ont pas déployé de solutions de maintenance conditionnelle sur des équipements autres que les plus chers ou les plus critiques. Désormais, grâce à cette nouvelle visibilité accrue tout au long de la chaîne de production, les entreprises peuvent contrecarrer les temps d'arrêt imprévus et les réparations imprévues, le remplacement d'équipement et les besoins en main-d'œuvre associés liés à la majeure partie de leur flotte.

En combinant des balises Bluetooth avec un moteur d'analyse basé sur l'IA basé sur le cloud, les dernières solutions répondent à ces défis d'une manière très différente de celle du passé. Ils offrent aux entreprises un moyen simple et rapide de collecter et de surveiller les données exploitables dont elles ont besoin pour les programmes de maintenance prédictive à l'échelle de l'usine et des opérations globales plus intelligentes.

L'auteur est Brad M. Hopkins, directeur de la gestion des produits de surveillance des conditions chez HID Global.

Technologie de l'Internet des objets

- OSGi pour les solutions IoT :un accord parfait

- Le marché de la surveillance des conditions atteindra 3,9 milliards de dollars d'ici 2025

- Honeywell acquiert Intelligent Monitoring Solutions Company

- Amélioration de la maintenance proactive grâce à la surveillance de la lubrification en temps réel

- La surveillance des conditions augmente et maintient l'efficacité de la production de papier

- Maintenance prédictive pour les fabricants

- Tirer parti du jumeau numérique en boucle fermée pour étendre les capacités de maintenance prédictive

- Pourquoi avez-vous besoin d'une maintenance prédictive

- Les pièges de la surveillance de l'état et le potentiel de maintenance en usine