Outils d'analyse des échecs :choisir le bon pour le travail

Il existe une variété de méthodes d'analyse des défaillances et de résolution de problèmes utilisées pour analyser les défaillances des équipements et des processus. Les différentes méthodes sont décrites et comparées afin que les professionnels de la maintenance et de la fiabilité puissent sélectionner le bon outil d'analyse de défaillance ou de résolution de problèmes pour produire la meilleure solution au coût le plus bas.

Qui voudriez-vous travailler sur votre équipement? La personne qui sélectionne le(s) bon(s) outil(s) dans une boîte à outils bien équipée et les utilise habilement pour terminer le travail rapidement sans erreur ou qui a quelques outils de base mais a du mal à terminer le travail à temps et sans erreur.

Quel outil fonctionnera le mieux, un micromètre ou une pince ? Un micromètre est nécessaire pour mesurer l'ajustement d'un roulement, mais une pince en C peut être nécessaire lors du soudage de deux pièces d'acier ensemble.

Votre boîte à outils mentale devrait également contenir une variété d'outils d'analyse. Vous devez sélectionner la méthode d'analyse la mieux adaptée pour résoudre le problème posé. N'oubliez pas que chaque outil a ses propres forces, faiblesses et domaine d'application préféré.

Des problèmes et des échecs surviennent tous les jours. Habituellement, nous n'avons que le temps et les ressources nécessaires pour apporter un soulagement. Tous les problèmes ne justifient pas une analyse des causes profondes.

Notre travail consiste à séparer les problèmes et les défaillances qui nécessitent un soulagement de ceux dont nous devons éviter qu'ils ne se reproduisent à l'avenir. Pour vous aider à les séparer, posez-vous quelques questions :

-

Quel est l'impact réel actuel du problème ?

-

Quel est l'impact potentiel si le problème n'est pas résolu ?

-

Avec quel niveau de risque pouvons-nous vivre qui est soutenu d'un point de vue moral/juridique/contractuel ?

-

Quel est un résultat acceptable qui équilibre les risques, les coûts et les avantages ?

Lorsque nous nous concentrons sur une réponse qui apporte le soulagement nécessaire et, si nécessaire, la découverte des causes profondes, nous devenons plus productifs.

Examinons quelques-uns des outils d'analyse des causes profondes disponibles, y compris leurs forces et leurs faiblesses, afin que vous puissiez sélectionner et utiliser celui-ci pour obtenir les informations dont vous avez besoin pour résoudre vos problèmes.

Analyse des causes profondes (RCA) n'est pas une seule méthode bien définie ; il existe de nombreux processus et méthodes différents pour effectuer une analyse ACR qui sont définis par leur approche ou leur domaine d'origine :

-

Sécurité – analyse des accidents, sécurité et santé au travail

-

Production – contrôle qualité dans la fabrication industrielle

-

Traiter - la portée de la production est élargie pour inclure les pratiques commerciales

-

Défaillance de l'équipement - inspiré par l'armée puis personnalisé par l'industrie et utilisé dans l'ingénierie et la maintenance

-

Systèmes - intègre tout ce qui précède et ajoute la gestion du changement

Une recherche de « l'analyse des causes profondes » produira des dizaines de résultats. Malheureusement, il n'y a pas de définitions uniformes, donc une méthode ou un processus fondamental peut avoir plusieurs noms et descriptions différents. Ces méthodes varient en portée et en complexité. Il est tout aussi important d'utiliser la bonne méthode d'analyse, afin qu'elle corresponde à l'étendue et à la complexité du problème.

Certaines des techniques courantes d'analyse des causes profondes (RCA) sont :

-

Cinq pourquoi – Demande pourquoi, pourquoi, pourquoi jusqu'à ce que les causes fondamentales soient identifiées.

-

Diagramme Ishikawa/arête de poisson – Les causes et les effets sont répertoriés dans des catégories.

-

Analyse des causes et effets/Arbre des facteurs de causalité – Les facteurs de causalité sont affichés sur un arbre afin que les dépendances de cause à effet puissent être identifiées.

-

Modes de défaillance et effets/analyse de criticité – les modes de défaillance possibles sont définis; les effets et les probabilités de ces défaillances sont décrits pour identifier les contre-mesures appropriées en commençant par l'équipement le plus critique.

-

Analyse des pannes ou de l'arbre logique – Une défaillance est identifiée et les modes de défaillance sont décrits et testés jusqu'à ce que les racines soient identifiées.

-

Analyse des barrières – Examine les voies par lesquelles un danger peut affecter une cible et les barrières dans les voies.

-

Analyse du changement/Kepner-Tregoe – Comparer une situation qui ne pose pas de problème à une autre afin d'identifier les changements ou les différences qui expliquent ce qui s'est passé.

-

Graphique de Pareto – Affiche la fréquence relative des problèmes ou des échecs dans l'ordre de classement afin que les activités d'amélioration des processus puissent se concentrer sur quelques-uns.

-

Analyse des données – Est un processus de transformation et de modélisation des données dans le but de découvrir des informations utiles.

Ensuite, décrivons chacune de ces méthodes plus en détail et expliquons leurs avantages et leurs limites.

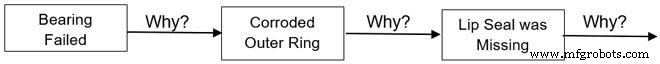

Cinq pourquoi

Cinq pourquoi est une technique de questionnement utilisée pour déterminer la cause et les effets d'un problème ou d'une défaillance spécifique. Il demande pourquoi. La réponse constitue la base de la question suivante. Vous continuez jusqu'à ce que vous arriviez à quelque chose de fondamental ou complètement hors de votre contrôle. Le chiffre cinq est basé sur l'observation que demander « pourquoi » cinq fois résout généralement le problème. Cela peut ne prendre que trois itérations, ou vous pouvez toujours demander « pourquoi » dans un mois. Cela dépend du problème.

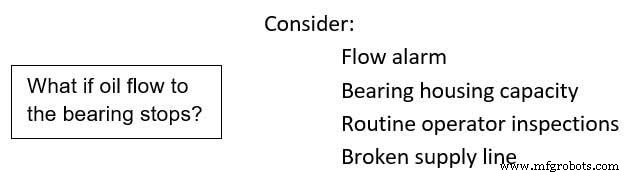

Figure 1 . Scénario des cinq pourquoi

Tous les échecs n'ont pas une cause fondamentale unique. Pour déterminer des causes supplémentaires, l'interrogatoire doit être répété en commençant par une observation différente.

Avantages

Il ne faut pas un grand groupe pour terminer l'analyse. Souvent, une ou deux personnes suffisent. Pour les défaillances de composants, la mécanique, la chimie et la physique sont bien définies, donc cela fonctionne mieux à ce niveau. Cela ne fonctionne pas aussi bien pour des causes humaines et organisationnelles.

La méthode est flexible sans règles concernant les questions à explorer ou la durée de recherche de causes profondes supplémentaires. Par conséquent, le résultat dépend de la connaissance et de la persévérance des personnes impliquées.

Restrictions

Cette méthode est basée sur le concept que chaque effet a une cause unique. Si plusieurs causes peuvent entraîner le même effet ou si une combinaison de causes est nécessaire pour produire un effet, celles-ci peuvent être négligées. Il est rare qu'une seule cause à chaque niveau de pourquoi soit suffisante pour expliquer l'effet en question.

Lorsque plusieurs chemins cinq pourquoi sont utilisés, il peut y avoir plus d'une réponse à certains des pourquoi, et il est très facile pour l'analyse de devenir trop complexe. Pour résoudre ce problème, une analyse par arbre à facteurs causaux a été développée. Si l'une de vos réponses est fausse, cela a peut-être été possible, mais ce n'était pas une cause réelle et c'était tout autre chose.

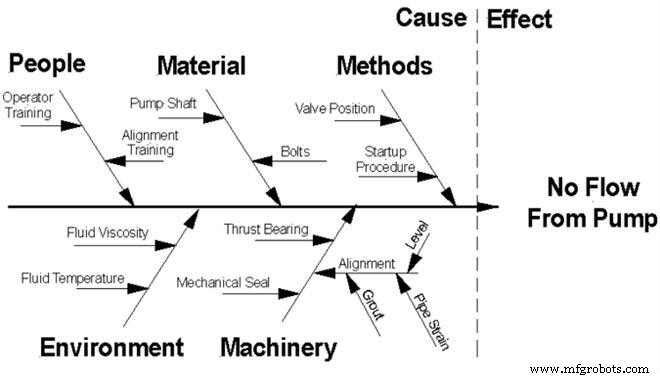

Diagramme Ishikawa/Fishbone

Le diagramme Ishikawa/arête de poisson (figure 2) est un outil graphique utilisé pour identifier les causes profondes potentielles et quelle catégorie d'entrées de processus représente la plus grande source de variabilité dans la sortie. Un diagramme en arête de poisson complété comprend une colonne vertébrale centrale et des branches ressemblant à un squelette de poisson. Les branches sont utilisées pour catégoriser les causes, soit par séquence de processus, soit par fonction. Dans chaque catégorie, les causes potentielles sont répertoriées, puis testées pour leur validité à l'aide de preuves ou d'un autre outil analytique.

Figure 2 . Diagramme Ishikawa/Fishbone

Avantages

Un diagramme en arête de poisson est utile car il montre les relations entre les causes potentielles et constitue un bon moyen d'impliquer les gens dans la résolution de problèmes. Il est également efficace lorsqu'il est utilisé par une seule personne.

Restrictions

Impliquer plusieurs personnes dans un diagramme en arête de poisson peut limiter son efficacité, car cela encourage une approche divergente où la tentation d'identifier et de réparer tout ce qui pourrait causer le problème est forte. Pour qu'un diagramme en arête de poisson réussisse, une sélection impitoyable des causes qui ne sont pas suffisantes, nécessaires ou qui existent pour entraîner le problème est requise.

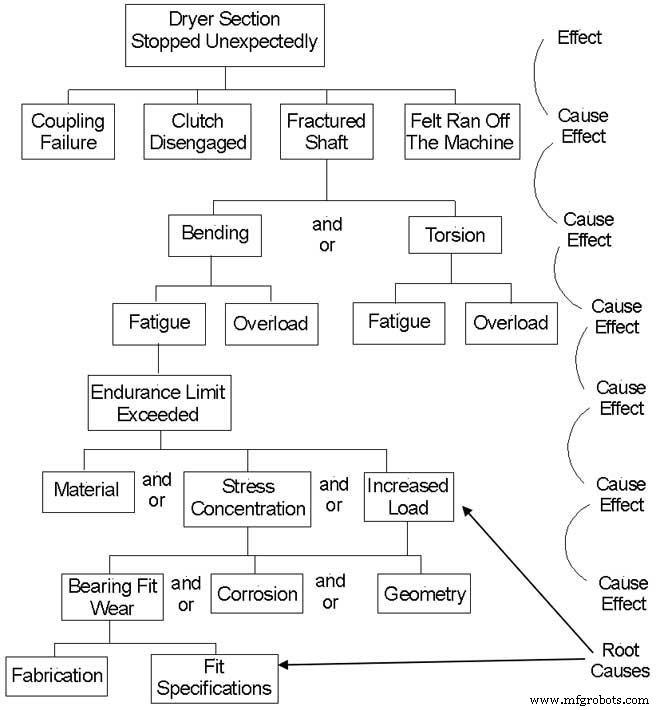

Analyse de cause à effet/Arbre de facteurs de causalité

Une analyse de cause à effet combine la question utilisée dans cinq pourquoi avec l'arborescence d'une logique ou d'un arbre de défaillance. Il est utile de le considérer comme une extension de la méthode des cinq pourquoi dans un format d'arbre logique. Il peut examiner plusieurs causes sur un seul effet.

Le problème, l'échec ou l'écart (l'effet) est placé en haut de l'arbre ou un seul élément à gauche d'une page. En demandant « pourquoi », les facteurs qui étaient les causes immédiates de cet effet sont affichés en dessous et liés à l'aide de branches. Ces causes sont testées pour la nécessité, la suffisance et l'existence. Les causes qui ne répondent pas à ce test sont supprimées de l'arbre.

Ensuite, les causes immédiates de chacun de ces facteurs sont ajoutées. Chaque cause ajoutée à la structure doit répondre aux mêmes exigences de nécessité, de suffisance et d'existence.

Certains analystes commencent par un énoncé du problème répondant qui, quoi, quand et où et suivi d'une liste d'objectifs sur lesquels l'événement a eu un impact. Ensuite, un arbre de facteurs de causalité est développé pour chacun des objectifs impactés. Cette construction simultanée permet de révéler des lacunes dans les connaissances.

Les arbres de facteurs de causalité ont généralement de nombreux points finaux. Les points de terminaison qui nécessitent une action corrective sont les causes premières.

Plusieurs avantages résultent de la construction d'un arbre de facteurs causals :

-

Fournit une structure pour l'enregistrement des causes et des preuves qui est facile à suivre.

-

Peut gérer plusieurs scénarios.

-

Fonctionne bien comme technique d'analyse principale.

-

Peut intégrer les résultats d'autres outils.

Les arbres de facteurs de causalité ont également des limites :

-

Il est difficile de gérer et d'afficher des événements dépendant du temps.

-

La complexité rend plus difficile le traitement des dépendances de séquence.

-

Identifie les lacunes dans les connaissances, mais n'a pas les moyens de les combler.

-

Les points d'arrêt peuvent être arbitraires.

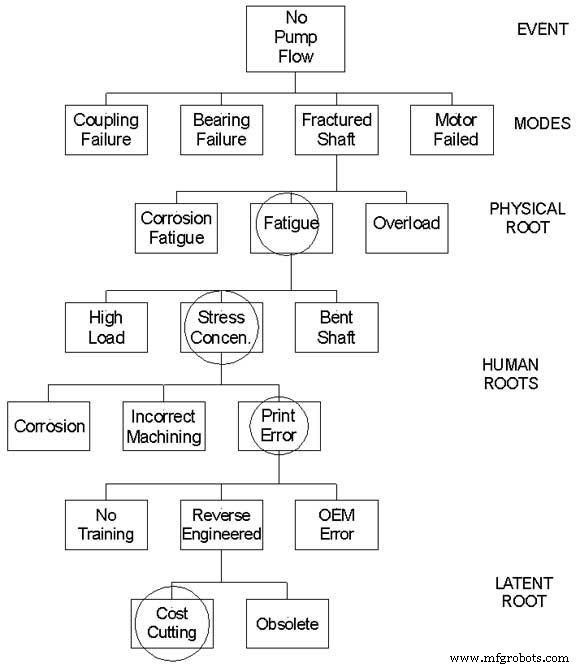

Dans l'exemple d'arbre des facteurs de causalité de la figure 3, il existe plusieurs causes potentielles pour un seul effet. Dans la troisième rangée à partir du bas, deux causes étaient présentes, ce qui a entraîné un dépassement de la résistance à l'endurance du matériau. Le premier était une concentration de contraintes causée par l'usure d'un ajustement de roulement sur l'arbre. Deuxièmement, l'augmentation de la tension de la courroie causée par l'augmentation de la vitesse de la machine plusieurs mois avant la panne. Bien que l'un ou l'autre ait pu être une cause, la présence des deux a accéléré la rupture de fatigue de l'arbre. Ceux-ci ont entraîné une défaillance catastrophique de l'entraînement lorsque l'arbre s'est rompu.

Figure 3. Arbre des facteurs de causalité de la section du séchoir de la machine à papier

Analyse des modes de défaillance et de leurs effets

L'analyse des modes de défaillance et de leurs effets (AMDEC) est de loin l'outil d'analyse des causes profondes le plus complet et le plus complexe disponible. Elle peut être combinée à une analyse de criticité ou à une analyse d'arbre de défaillances pour mieux identifier les modes de défaillance avec la plus grande probabilité de gravité des conséquences. Il s'agit d'un processus inductif qui peut être lancé au niveau des composants (arbre, roulement, etc.) ou au niveau fonctionnel (pompes de charge, hydraulique de la presse, etc.).

L'AMDEC est une analyse détaillée et de haut niveau d'un problème. Une analyse de base « et si » est illustrée à la figure 4. Elle comprend une méthode de remue-méninges utilisant des questions « et si » pour identifier les variations et les défauts possibles dans un système. Une fois identifiées, ces préoccupations et leurs conséquences potentielles sont évaluées en termes de risque.

Figure 4 . Une simple déclaration « et si »

Il est utile de considérer le processus AMDEC comme un processus « et si » très détaillé et rigoureux.

L'analyse AMDEC commence par une définition du système à étudier et progresse par une série d'étapes jusqu'à ce qu'une correction soit apportée et qu'un suivi pour évaluer son efficacité soit complété. L'AMDEC a été développée pour évaluer l'impact des défaillances de composants dans un système. Il est utilisé pour identifier où une défaillance pourrait se produire (mode de défaillance) et l'impact d'une telle défaillance (effets).

Avantages

L'AMDEC est très utile dans la planification d'urgence où elle est utilisée pour évaluer l'impact de diverses défaillances possibles (contingences). L'AMDEC peut être utilisée à la place d'une analyse « et si » si plus de détails étaient nécessaires.

Lorsqu'elle est combinée à une analyse de criticité, l'analyse établira systématiquement les relations entre les causes et les effets de la défaillance, ainsi que la probabilité d'occurrence, et indiquera les modes de défaillance individuels pour une action corrective. Lorsque l'AMDEC est utilisée pour compléter l'analyse de l'arbre de défaillance, davantage de modes et de causes de défaillance peuvent être identifiés.

Restrictions

L'AMDEC est largement utilisée dans l'aviation et dans certaines industries, mais elle présente les limites suivantes :

-

Le temps et les efforts nécessaires pour terminer l'analyse

-

Dilution de l'effort avec des cas sans conséquence

-

Incapacité à gérer les événements de défaillance combinés

-

N'inclut généralement pas les interactions humaines

-

Il examine les dangers associés aux pannes, pas un seul pendant le fonctionnement normal

Analyse des pannes ou de l'arbre logique

Une faute ou l'arbre logique est un processus pour découvrir les racines physiques, humaines et latentes d'un échec. Il commence par un énoncé du problème décrivant l'échec. Une description précise de l'échec est essentielle au succès de la construction de l'arbre logique. Les descriptions de pannes sont fonctionnelles oucomposantes.

Les défaillances fonctionnelles décrivent une variation par rapport à un état souhaité, telle que la pompe ne fournit pas la pression requise ou est incapable de maintenir la vitesse de conception sans vibrations élevées. Ils doivent être décrits quantitativement. L'analyse de l'arbre de défaillances de la figure 4 commence par une défaillance fonctionnelle d'une pompe ; il n'y a pas de débit de la pompe. Si la pompe était capable de produire un certain débit, le débit ou la pression doit être inclus.

Les défaillances de composants décrivent l'état d'un composant spécifique. Dans ce cas, l'analyse commencerait par une déclaration, telle que l'arbre de la boîte de vitesses fracturé ou le roulement du convoyeur extérieur défaillant.

La deuxième étape répertorie les modes de défaillance juste en dessous de la description de la défaillance. Une erreur courante consiste à répertorier tous les modes de défaillance possibles. Le discernement est nécessaire pour énumérer ceux qui sont pertinents à l'échec. Par exemple, la rupture est un mode de défaillance d'un roulement, mais si le roulement n'est pas fracturé, ce ne sera pas un mode de défaillance. Il est utile de demander :« Comment peut-on… ? »

Une hypothèse pour chaque mode est faite, puis chaque hypothèse est testée en utilisant les preuves. Si les preuves ne peuvent pas étayer l'hypothèse, l'hypothèse n'est pas utilisée.

Ce processus est répété jusqu'à ce que les racines physiques soient atteintes. Des itérations supplémentaires seront nécessaires pour arriver aux racines humaines et latentes. Il faut se demander :« Comment peut-on… ? » suivi de “ Que confirment les preuves ? N'oubliez pas que chaque hypothèse doit être testée et vérifiée avec des preuves. C'est là que de nombreux efforts d'analyse des causes premières se heurtent à des problèmes.

Avantages

L'analyse de l'arbre de défaillances est très efficace pour montrer à quel point un système est résistant aux défaillances uniques ou multiples. Il peut commencer au niveau fonctionnel ou des composants. L'OSHA reconnaît l'analyse de l'arbre de défaillances comme une méthode acceptable pour l'analyse des risques liés aux processus dans sa norme de gestion de la sécurité des processus.

Restrictions

Les arbres de pannes et logiques nécessitent une définition minutieuse des problèmes. Selon la définition du problème, il ne trouve pas toujours tous les défauts initiateurs possibles. Si la portée du problème est trop grande, le processus s'enlise dans l'analyse d'éléments sans conséquence, et cela devient une approche de pistolet à dispersion pour essayer de s'attaquer aux racines qui ne sont pas la cause de l'échec.

L'exemple de la figure 5 est un arbre logique pour une pompe qui a arrêté de pomper. Le démontage de la pompe a révélé un arbre fracturé. La fracture de fatigue provoquant la défaillance de la pompe a commencé à une concentration de contrainte. C'était la racine physique. Une enquête plus approfondie a révélé que l'arbre de la pompe avait été fabriqué à partir d'une empreinte qui ne précisait pas les rayons dans les emplacements critiques. L'omission des rayons était celle des racines humaines. L'impression de l'arbre de pompe avait été réalisée dans le cadre d'une mesure de réduction des coûts, de sorte que les arbres de pompe pouvaient être fabriqués par le soumissionnaire le moins cher. L'effort de réduction des coûts était l'une des racines organisationnelles ou latentes.

Figure 5 . Analyse de l'arbre de défaillance d'une défaillance fonctionnelle d'une pompe

Analyse des barrières

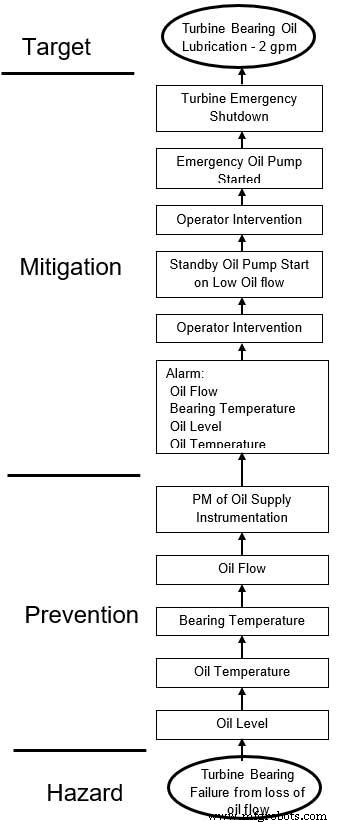

L'analyse des barrières examine les voies par lesquelles un danger peut affecter une cible. Il identifie les barrières ou contrôles réels ou potentiels utilisés pour protéger la cible. La cible doit exister dans un ensemble de conditions spécifié. L'idée d'une cible signifie que presque tout peut être une cible :une pièce d'équipement, des données, un bâtiment ou une personne.

Ensuite, le moyen par lequel une cible est affectée négativement est appelé un danger. Un effet indésirable est tout ce qui déplace une cible en dehors de son ensemble spécifié de conditions. Il devient alors possible d'identifier de manière unique les paires cible et danger par la voie par laquelle les dangers affectent les cibles.

Une fois que les dangers, les cibles et les voies par lesquelles les dangers affectent les cibles sont identifiés, les contrôles et les barrières utilisés pour protéger, atténuer les dommages et/ou maintenir une cible dans un ensemble spécifié de conditions peuvent être décrits.

Les barrières et les contrôles sont généralement conçus dans des systèmes pour protéger les personnes, les équipements, les données, etc. Tous les dangers peuvent ne pas être identifiés lors de la conception ou des voies non reconnues existent. Les barrières et contrôles existants peuvent ne pas être présents, ou même s'ils le sont, ils peuvent ne pas être aussi efficaces que prévu à l'origine. Par conséquent, les cibles peuvent ne pas être suffisamment protégées.

Le but de l'analyse des barrières est d'identifier les voies ou les barrières non protégées et les contrôles qui ne sont plus efficaces. Historiquement, l'énergie qui peut causer des dommages a été utilisée pour caractériser les voies. Les voies peuvent inclure des circuits électriques, mécaniques, fluides, chimiques, thermiques, radiologiques, etc. Par conséquent, les barrières et les contrôles ont été physiques ou liés à des dommages physiques.

L'analyse de la barrière de la figure 6 est un système de surveillance de la lubrification typique présent sur de nombreuses turbines. Le danger est la perte d'un film fluide en raison d'un débit d'huile insuffisant. Les barrières de prévention comprennent l'instrumentation pour surveiller les températures, le débit et le niveau d'huile du réservoir. En plus de la surveillance, des barrières supplémentaires de pompes à huile de secours et de secours sont utilisées. L'atténuation commence lorsqu'un niveau d'alarme est dépassé, nécessitant l'intervention de l'opérateur. La dernière barrière serait un arrêt d'urgence de la turbine qui pourrait être déclenché par la température des paliers et la perte de débit d'huile.

Un changement dans l'état de la cible, physique ou non physique, pourrait être préjudiciable ou indésirable. Désormais, l'examen de mécanismes autres que physiques dirige l'attention vers des domaines qui sont davantage axés sur les connaissances, les logiciels, les politiques ou l'administration.

Avantages

L'analyse des barrières a l'avantage d'être conceptuellement simple, facile à utiliser, nécessitant un minimum de ressources et fonctionnant bien avec d'autres méthodes d'analyse des causes premières. Les résultats de l'analyse sont facilement traduits en actions correctives.

Restrictions

Cependant, l'analyse des barrières est de nature subjective. Il n'y a pas deux analystes identiques et n'atteindront pas toujours les mêmes conclusions ou des conclusions similaires. Il est également facile de confondre les causes et les contre-mesures, il ne doit donc pas être utilisé comme une méthode unique pour déterminer les causes profondes.

Figure 6. Analyse des barrières du système de surveillance de la lubrification des turbines

Analyse du changement/Kepner-Tregoe

L'analyse du changement compare une spécification d'un problème ou d'un événement unique à une situation souhaitée afin que des changements et/ou des différences puissent être trouvés en les comparant. La situation souhaitée peut être une tâche ou une opération qui avait été effectuée correctement auparavant, une tâche ou une opération similaire, ou un modèle détaillé ou une simulation de la tâche ou de l'opération.

Les causes potentielles sont étudiées et celles nécessitant le moins d'hypothèses ou de conditions supplémentaires sont testées pour vérifier quelles sont les vraies causes. Le succès dépend de la précision de la spécification de l'écart et des tests de vérification.

Les avantages de l'analyse du changement sont :

- La capacité de trouver des causes directes importantes qui ne sont pas claires ou cachées.

- Les résultats d'analyse migrent facilement vers des actions correctives.

- Elle est complémentaire aux autres méthodes.

- Cela fonctionne mieux pour analyser les défaillances fonctionnelles.

Limitations de l'analyse des changements sont :

- Il doit y avoir une base de comparaison.

- Cela ne fonctionne que pour un seul écart spécifique.

- Il identifie uniquement les causes directes d'un écart.

- Les résultats peuvent ne pas être concluants et des tests seront nécessaires.

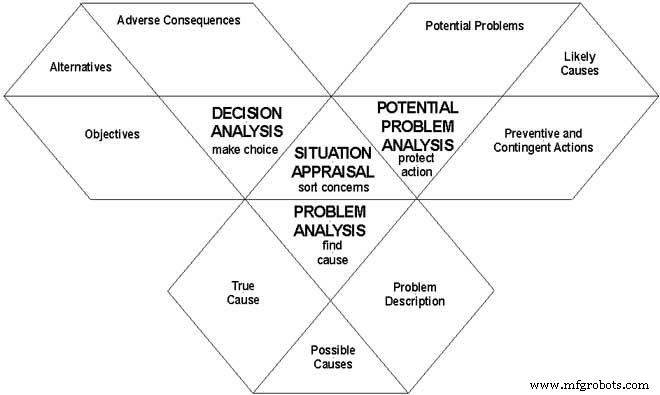

Kepner-Tregoe est une analyse de changement améliorée qui utilise quatre catégories (qui, où, quand et étendue) et deux filtres (est et n'est pas) pour développer une liste de caractéristiques qui décrivent la condition déviée. Chaque caractéristique déviée ou combinaison d'entre elles devient une cause potentielle de l'état dévié global. Dans le système Kepner-Tregoe, l'analyse des changements est appelée analyse des problèmes. C'est l'un des trois outils utilisés pour évaluer un problème.

Le processus Kepner-Tregoe commence généralement par une évaluation de la situation pour clarifier la situation problématique (ce qui s'est passé), puis utilise l'un des sous-ensembles suivants pour terminer l'analyse. La relation entre ces méthodes est illustrée à la figure 7.

-

Analyse du problème :ici, la cause réelle du problème et la relation entre la cause et le résultat sont recherchées (pourquoi cela s'est-il produit).

-

Analyse de décision :sur la base des critères de prise de décision, des choix sont faits pour parvenir à des résolutions de problèmes potentiels (comment devons-nous agir).

-

Analyse des problèmes potentiels :les problèmes potentiels futurs sont anticipés et des actions préventives sont développées (quel sera le résultat).

Figure 7 . Le modèle Kepner-Tregoe

Outils statistiques

Il existe des dizaines de méthodes et d'outils statistiques disponibles. Ils sont couramment utilisés pour décrire les variations de processus et de produits. Les informations statistiques sont utiles pour identifier les tendances des performances de l'équipement telles que le temps moyen entre les pannes (MTBF), le temps moyen de réparation (MTTR), la conformité au calendrier, l'arriéré des bons de travail, l'âge des bons de travail, etc. Les outils statistiques ne sont généralement pas considérés comme un outil d'analyse des défaillances, mais leur importance dans l'identification des tendances et des écarts par rapport au résultat souhaité est essentielle pour un effort de maintenance réussi. Un outil statistique important qui est fréquemment utilisé dans l'analyse des défaillances d'équipement est le diagramme de Pareto.

Analyse de Pareto

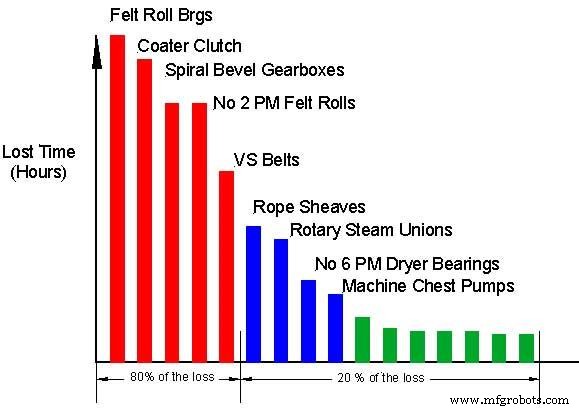

La théorie de Pareto a été développée par l'économiste italien Vilfredo Pareto en 1897 pour expliquer la répartition inégale des richesses. Le Dr J.M. Juran a commencé à appliquer ce principe à l'analyse des défauts, séparant les « quelques-uns essentiels » des « plusieurs insignifiants », et l'a appelé le « diagramme de Pareto ». C'est ce qu'on appelle souvent la règle des 80-20, car 20 % des problèmes causent 80 % des problèmes, ou un nombre relativement faible de problèmes représentent une part écrasante des problèmes.

Le graphique de Pareto montre la fréquence relative des défauts dans l'ordre de classement, ce qui permet d'organiser les efforts de fiabilité pour « obtenir le meilleur rapport qualité-prix » ou « choisir le fruit le plus bas ».

Vous pouvez générer un graphique de Pareto à l'aide de pratiquement n'importe quel tableur ou logiciel de création de graphiques. Le graphique de la figure 8 montre les résultats d'une analyse de Pareto réelle. La correction du premier élément du graphique a réduit les dépenses de maintenance de plus d'un million de dollars par an et, surtout, a permis d'utiliser les ressources de maintenance pour d'autres travaux de fiabilité. The first five items in the chart resulted in $18 million in increased revenue per year.

The Pareto chart is a simple-to-use and powerful graphic to identify where most problems in a plant originated. It won’t help with catastrophic failures but is an extremely useful tool for finding the chronic problems that over time consume as much of reliability and maintenance resources as catastrophic failures.

Figure 8. Pareto chart

Data Analytics

In manufacturing and process industries, the Internet of Things (IoT) or data analytics is an application of statistical methods to process data. Data analytics in failure analysis is typically confirmation or disproving of an existing hypothesis or discovering new information in the data.

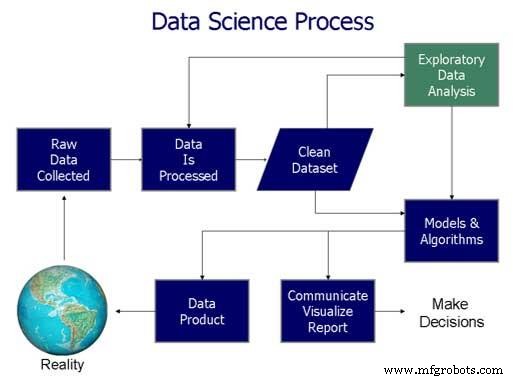

Data analytics is a process of inspecting, cleansing, transforming and modeling data with the goal of discovering useful information, suggesting conclusions and supporting decision-making (Figure 9).

Figure 9. Data science process flow chart from "Doing Data Science" by Cathy O'Neil and Rachel Schutt

When one hears about “big data,” Google, Facebook, Amazon, Apple and other consumer companies come to mind, as organizations that gather enormous amounts of data about us and through data science use it to predict how we will behave in the future. Targeted ads are just one example.

In manufacturing and process industries, the situation is different. The development of wireless sensors has enabled us to inexpensively collect vast amounts of data. We can quickly gather process data and use statistical methods to confirm or discover new relationships in our factories and plants. A decade ago, monitoring a process variable, such as temperature, required installation and wiring a temperature RTD with power and a connection back to a PLC or DCS so data could be captured. Now, it is possible to install a self-powered RTD and transmitter with a wireless data link to the IoT.

A variety of statistical tools can be applied to the data to confirm or refute hypothesis or discover new relationships between process variables. This ability adds a powerful tool to a root cause analysis, particularly of functional failures. Depending on the data quality in maintenance history, it is also possible to discover hidden relationships within the maintenance data using text analytics.

The number of people employed in industry is shrinking. Experience and knowledge is walking out the door in the form of retiring baby boomers. Data analytics shows promise to help close the gap between a shrinking knowledge base and the need for better root cause analysis. In the world of mechanical failure analysis, a gap between the need for spectral vibration data and data analytics still exists. Overall vibration levels can be processed, but data analytics software has considerable room for improvement in the treatment of spectral vibration data.

In the next decade, you can expect to see an accelerating shift toward smart instruments, the IoT and data analytics. For example, think how a control valve positioner can automatically calibrate and configure itself, do diagnostics to maintain loop performance levels, improve control accuracy to reduce process variability, and tell you about it.

Pitfalls in Root Cause Analysis

There is a strong temptation to place blind faith in particular root cause analysis models. After all, they have been proven to work, and why reinvent the wheel? Predefined structured processes can save valuable time. However, it is important to remember that the answers may lie outside a chosen process. Models can be useful because they help strip away unimportant data. If we use models without knowledge of their assumptions and limitations, we may miss important facts and misdirect our analysis.

Do not try to include too much in your analysis. The temptation is strong to add in every possible cause even when they are not necessary, sufficient or present to cause an effect. Remember, inclusivity does not guarantee you are effective or correct.

Verify all the evidence and hypothesis. It is very easy to take the wrong path if a hypothesis is wrong. Be aware that just because the boss has a hypothesis, it isn’t necessarily correct.

Deciding where to start and how you describe the failure has an enormous impact on the time effort and outcome of your investigation. Starting with a functional failure when there has been environmental impact, injury or substantial cost helps with the discovery of the human and organizational root causes that with few exceptions are present and play significant roles in the failure. When a failure does not result in environmental, injury or significant expense, beginning at the component level helps streamline the analysis and typically makes identification of the physical roots easier. As the analysis progresses, the degree of investigation into human and organizational causes can be balanced against the level of risk and cost acceptable to you and the organization.

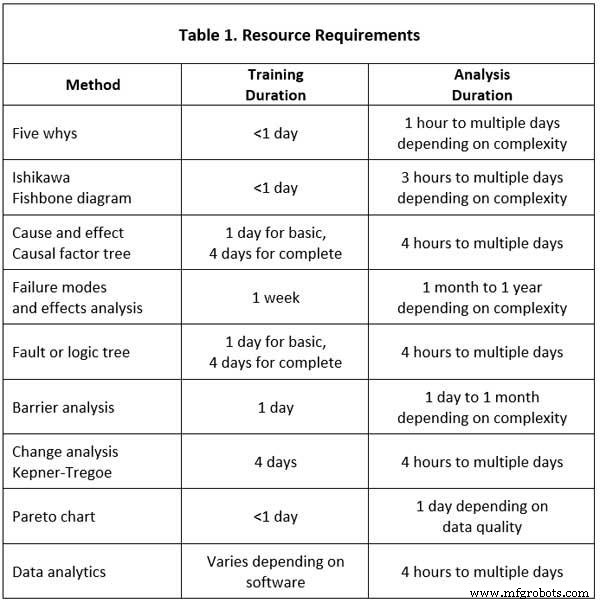

Making It Happen

Ideally, it would be nice to have a full complement of root cause analysis tools in your plant. Choices must be made because one doesn’t have unlimited time and money. The choices become easier to make if one takes a moment to consider where the need is, how often a root cause analysis will be needed, and what resources are available. If the need is greatest for functional failures or product quality and efficiency problems, the tools used will be different than those used for component failures. If you are reading this article, it is reasonable to conclude your focus will be on component failures. Table 1 summarizes the time required.

Identifying and understanding the root causes of component failures is best when started on the shop or production floor. Technicians and front-line supervisors who can identify physical failure modes and use basic but powerful analysis tools are often the best means to prevent failures from happening in the future. Technicians and front-line supervisors would have the following skills:

-

Five whys – Learning five why analysis can be done in less than a day. The CMMS must be able to support what is learned from a Five Why analysis either with failure modes or a means to capture causes.

-

Ishikawa/fishbone diagram – This also can be taught in less than a day. It introduces people to a broader cause and effect analysis to identify effects that may have multiple causes.

-

Barrier analysis – An introduction to barrier analysis helps shift culture from simplistic solutions to the concept of risk and risk reduction.

-

Causal factor tree or fault tree analysis – Not everyone needs to be able to construct a tree, but they should be able to participate in the development of one when led by a facilitator. People closest to the point of action have information and insights that are frequently vital to identify root causes and more importantly make changes to prevent future failures. Training to introduce people to either causal factor or fault trees typically takes one day to complete.

-

Failure mode identification – This is frequently considered as a subset of the root cause analysis methods. Frequently, incorrectly identified failure modes lead analysis efforts astray. Technicians, front-line supervisors and reliability engineers must be able to correctly identify physical failure modes. This training takes four days to complete. It also helps a Pareto analysis because failure modes are correctly identified.

In every plant, there should be at least one person who has received facilitator training on causal factor or fault tree analysis and change analysis. This helps ensure consistency and reinforces the use of root cause analysis. Vendors of these methods frequently tout their system as superior to others. They all have certain strengths and weaknesses. Causal factor and fault tree analysis are very similar, so having both may lead to confusion. It is important that one is selected and used. Training for each of these methods usually takes four or five days to complete.

Reliability engineers should receive training on the following:

-

Five whys

-

Ishikawa/fishbone diagrams

-

Cause and effect/causal factor tree

-

Fault or logic tree

-

Pareto chart

-

Change analysis

-

Statistical methods - If they are involved in production issues, training on statistical methods including data analytics should be included.

Unless there is personal injury, an environmental accident or a large cost involved, don’t start every effort with an expensive analysis. You can often be more effective by using the five whys, Ishikawa/fishbone or a simple cause and effect analysis to solve many problems. A situation appraisal may help you select another method when it appears the problem can be solved with a simpler method. Causal factor trees, fault or logic trees can take a substantial amount of time to complete. This can range from a day to several weeks. Failure mode and effect analysis takes weeks or months to complete.

Additional Resource

A resource you may find useful for additional information on root cause analysis:

The Rootisseriet. This website has a wealth of articles on root cause analysis as well as links to additional resources.

Technologie de l'Internet des objets

- ips pour choisir le bon service de réparation CNC

- ips pour inspecter correctement les outils CNC

- Systèmes de soudage robotisés :choisir le bon

- La différence entre l'oxycoupage et le coupage plasma et le choix de celui qui convient à votre application

- Trémie auto-vidante - Le bon outil pour le travail

- Choisir les bons outils pour travailler dans des environnements de travail explosifs

- Trouver les bons outils pour le prototypage à petit budget

- 5 conseils pour choisir le bon système de gestion des commandes

- Comment choisir la bonne grue pour votre projet